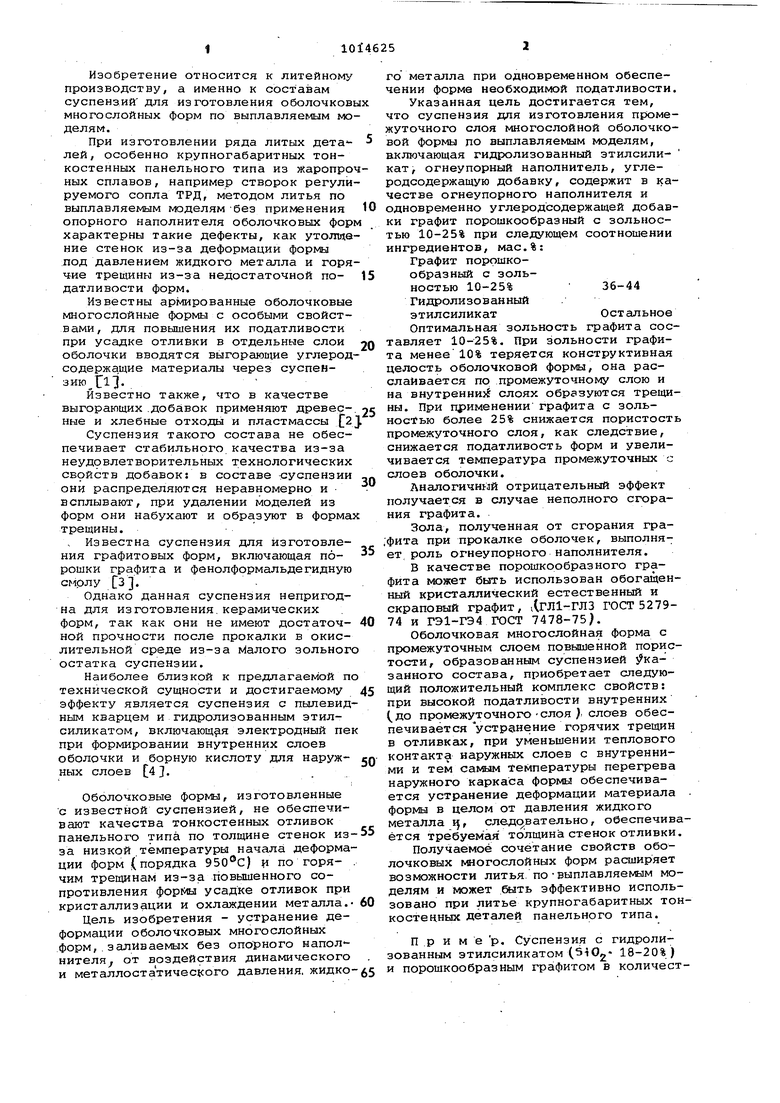

Изобретение относится к литейному производству, а именно к составам суспензий для изготовления оболочков многослойных форм по выплавляемым мо делям. При изготовлении ряда литых дета лей, особенно крупногабаритных тонкостенных панельного типа из жаропро ных сплавов, например створок регули руемого сопла ТРД, методом литья по выплавляемым моделям -без применения опорного наполнителя оболочковых фор характерны такие дефекты, как утолтде ние стенок из-за деформации формы под давлением жидкого металла и горя чие трещины из-за недостаточной податливости форм. Известны армированные оболочковые многослойные формы с особыми свойствами, для повышения их податливости при усадке отливки в отдельные слои оболочки вводятся выгорающие углерод содержа.щие материалы через суспензиюизвестно также, что в качестве выгорающих.добавок применяют древесные и хлебные отходы и пластмассы C2 Суспензия такого состава не обеспечивает стабильного качества из-за неудовлетворительных технологических сврйств добавок: в составе суспензии они распределяются неравномерно и всплывают, при удалении моделей из форм они набухают и образуют в форма трещины. , Известна суспензия для изготовления графитовых форм, включающая порошки графита и фенолформальдегидную смолу З. Однако данная суспензия непригодна для изготовления.керамических форм, так как они не имеют достаточной прочности после прокалки в окислительной среде из-за Малого зольног остатка суспензии. Наиболее близкой к предлагаемой п технической сущности и достигаемому эффекту является суспензия с пылевид ным кварцем и гидролизованным этилсиликатом, включающая электродный пе при формировании внутренних слоев оболочки и борную кислоту для НаруЖных слоев 4. Оболочковые формы, изготовленные С известной суспензией, не обеспечивают качества тонкостенных отливок панельного типа по толщине стенок из за низкой.температуры начала деформации форм (порядка 950°С) по горячим трещинам из-за повышенного сопротивления формы усадке отливок при кристаллизации и охлаждении металла. Цель изобретения - устранение деформации оболочковых многослойных форм,.заливаемых без опорного наполнителя от воздействия динамического и металлостатического давления, жидко го металла при одновременном обеспечении форме необходимой податливости. Указанная цель достигается тем, что суспензия для изготовления промежуточного слоя многослойной оболочковой формы по выплавляемым моделям, включающая гидролизованный этилсиликат, огнеупорный наполнитель, углеродсодержащую добавку, содержит в качестве огнеупорного наполнителя и одновременно углеродсодержащей добавки графит порошкообразный с зольностью 10-25% при следующем соотношении ингредиентов, мае.%: Графит порошкообразный с зольностью 10-25% 36-44 Гидролизованный этилсиликатОстальное Оптимальная зольность графита составляет 10-25%. При зольности графита менее10% теряется конструктивная целость оболочковой формы, она расслаивается по промежуточному слою и на внутренни5| слоях образуются трещины. При применении графита с зольностью более 25% снижается пористость промежуточного слоя, как следствие, снижается податливость форм и увеличивается температура промежуточных с слоев оболочки. Аналогичный отрицательный эффект получается в случае неполного сгорания графита. Зола, полученная от сгорания графита при прокалке оболочек, выполняет роль огнеупорного наполнителя. В качестве порошкообразного графита может быть использован обогащенный кристаллический естественный и скраповнй графит, .ХгЛ1-ГЛЗ ГОСТ 527974 и ГЭ1-ГЭ4 ГОСТ 7478-75). Оболочковая многослойная форма с промежуточным слоем повышенной пористости, образованным суспензией 5 казанного состава, приобретает следующий положительный комплекс свойств: при высокой податливости внутренних (до промежуточного-слоя слоев обеспечивается устранение горячих трещин в отливкеис, при уменьшении теплового контакта наружных слоев с внутренними и тем самым температуры перегрева наружного каркаса формы обеспечивается устранение деформации материала формы в целом от давления жидкого металла ц, следо.вательно, обеспечивается требуеМая толщина стенок отливки. Получаемое: сочетание свойств оболочковых многослойных форм расширяет возможности литья, по-выплавляемым моделям и может быть эффективно использовано при литье крупногабаритных тонкостенных деталей панельного типа. П р и мер. Суспензия с гидролизованным этилсиликатом (Si02 18-20%) и порошкообразным графитом в количестве 40 мас.% с различной зольностью,равной 3,2/. 8,7; 10,2 j 18,1 и 24,3% .с добавкой 10 мас.% порошков электро корунда в последний состав суспензии Плотность суспензии по ареометру 1,3-1,4 г/см. Оболочковые многослойные формы с промежуточным слоем получают следующим образом. На модельный блок поочередно нано сят четьлре слоя суспензии с гидроли,зованным этилсиликатом и микропорошками электрокорунда с обсыпкой каждо .гослоя зернистым электрокорундом и вакуумно-аммиачной сушкой. Затем наносят промежуточный .слой с суспензией одного из указанных составов с порошкообразным графитом с последующей обсыпкой слоя зернистым электрокорундом. Нанесение четырех наружных слоев ансшогично четырем внутренним слбям. Одновре ённо готовят форкы без промежуточного слоя с графитовой сусдензией.. Для оценки качества форм отливают детали с габаритами и толшиной 1,0 мм с одной стороны плоские, с другой - оребренные. Материал деталей - жаропрочный никелевый сплав ВЖЛ12У. Для выгорания графита в промежу-. точном слое оболочки предварительно вьадерживают 2 ч при в окислительной среде. Затем оболочки помеп1ают в термо:;тат с температурой :1050-1100 С,, расположенный в заливочной, камере васуумной плавильной печи и заливают кидким сплавом 15бЬ-1580°С. В табл.1 представлены состгшы предлагаемк суспензий и суспензии Г4 1 (.состав 1). В табл.2 и 3 приведены свойства суспензий и оболочки зоответственно.. Таблиц.а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Суспензия для демпфирующего слоя керамической формы в литье по выплавляемым моделям (варианты) | 2022 |

|

RU2803907C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ОХЛАЖДАЕМЫХ ЛОПАТОК | 2017 |

|

RU2660554C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ СЛОЖНОПРОФИЛЬНЫХ ОТЛИВОК | 2013 |

|

RU2529603C1 |

СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОГО СЛОЯ МНОГОСЛОЙНОЙ ОБО-: ЛОЧКОВОЙ ФОРМЫ по выплавляемым моделям, включающая гидролизованный этилсиликат, огнеупорный наполнитель, углеродсодержащую добавку, о тли ч а - ю щ а я с я тем, что, с целью устранения деформации оболочковой формы от заливаемого металла и горячих трещин в отливках, она в качестве огнеупорного наполнителя и одновременно углеродсодержащей добавки содержит графит порошкообразный с зольностью 10т25% .при следующем соотношении ингредиентов, мас.%: Графит порошкооб- . разный с зольностьюg 10-25%36-44 Гидролизованный этилсиликатОстальное

Пек электродный с зольностью 0,19% . -4,0 Графит порошкообразный с -зольностью 18,1% . - 36 Кварц пылевидный КП2 ,30 Этилсйликат гидролизованный66 64 Плотность суспензии по ареометру, г/см 1,7 1,3 Кроющая способность суспензий, толщина слоя за одно окунание, мм

Пробив пленки суспензии обсыпочным зернистым корундом Нет

Таблица 2 0,6-0, . .

Есть

Нет Нет Нет

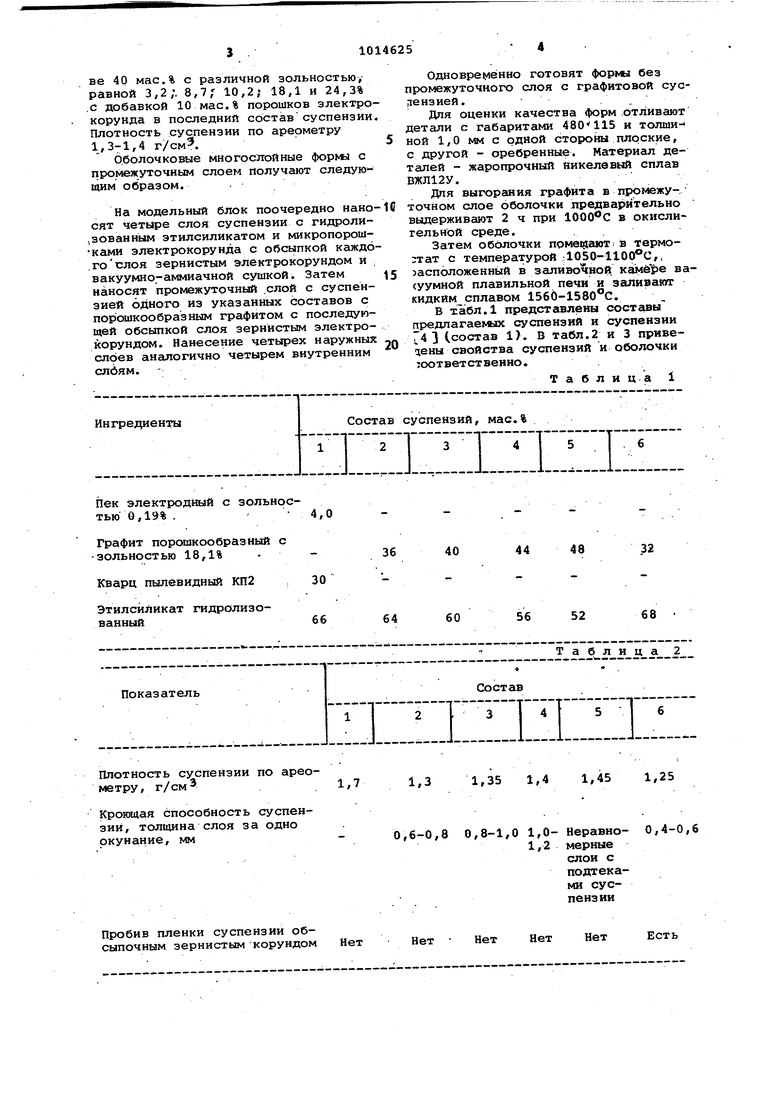

Нет - -40 44 48 32 60 56 52 68 1,35 1,4 1,45 1,25 ,8-1,0 1,0- Неравно- 0,4-0,6 1,2 мерные слои с подтеками суспензииПрочность оболочки на изгиб, кгс/см, до прокалки76-82 50-55 После прокалки 1000°С в течение 2 ч 53-60 8-12 Трещины на внутренних слоях формы после прокалкиНетЕсть Деформация оболочки от давления залитого сплаваНет Нет Утолщение стенок от0,9-1 ливки, ммЕсть Горячие трещины в отливкахЕстьПримечание.

Из табл.2 и 3 следует, что удовлетворительные свойства суспензии и качество оболочек получаются при содержании графита порошкообразного в суспензии в количестве 36-44 мас.%. При меньшем количестве графита плотность 0 суспензии и толщина слоя недостаточна: при нанесении обсыпочного материала в установке псевдокипящим слоем зерна корунда пробивают слой суспен- зии и входят в контакт с предыдущем 45 слоем, снижая податливость и теплозащитные свойства промежуточного слоя. При увеличении содержания графита более 44% суспензля наносится на модельный блок неравномерным слоем,при 50

Таблица 3

использовании суспензии с графитом зольностью 3,2-24,3% отливки не имеют утолгчения стенок и горящих трещин. Но. при использовании суспензии с графитом зольностью менее 10,2% на отливках имеются заливы вследствие наличия трещин во внутренних слоях оболочки. При добавке в графитовую суспензию 10% микропорошков электрокорунда и без использования промежуточного графитового слоя отливки имеют утолщенные стенки и трещины.

Реал изация изобретения позволит получать Тонкостенные круп-, ногабаритные отливки панельного типа. « Зольность графита порошкообразного в составах 2, 3, 4, 5 и 6 соответственно 3,2,. 8,7,.10,2, 18,1 и 24,3%. 50-55 . 50-55 50-55 50-55 11-1417-21 19-23 21-26 Есть Нет Нет Нет Нет Нет Нет Нет 0,9-1,6 0,9-1,0 0,9-1,0 0,9-1,0 Нет Нет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тимофеев Г.И | |||

| и др | |||

| Некоторые вопрюсы армирования оболочковых форм по выплавляемым моделям.-Сб | |||

| Повышение качества и эффективности литья по выплавляемым моделям , М | |||

| , МДНТП, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| 440858, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-05-13—Подача