i

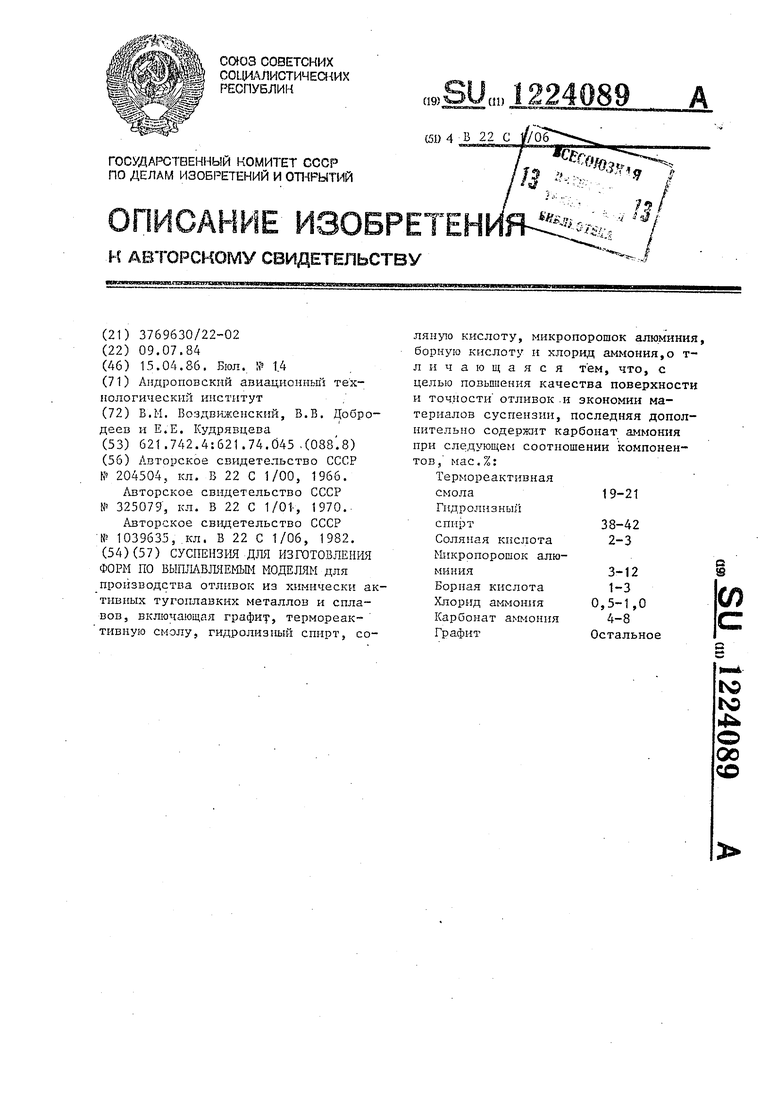

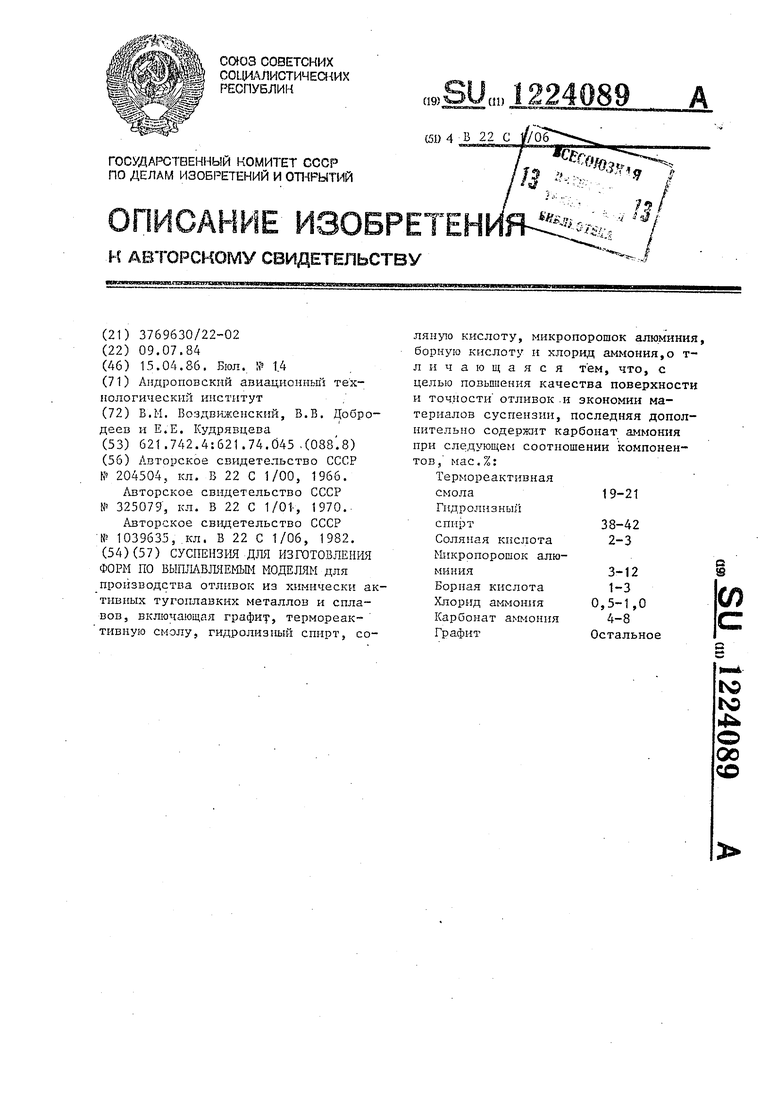

Изобретение относится к литейному производству, в частности для производства отливок из химически активных тугогшавких металлов и сплавов по выплавляемьм моделям.

Цель изобретения повышение качества поверхности и точности отливок и экономия материалов суспензии.

Сущность изобретения состоит в следующем,

В суспензию, состоящую из связующего - термореактивной смолы с фури- ловьм спиртом, растворителя - гидролизного спирта, катализатора соляной кислоты, технологических добавок микропорошка алромшшя, борной кислоты, хлорида аммония и огнеупорного наполпителя - графитокол- jioiijjHoro препарата, вводят порооб- разователь карбонат аммония.

введения порообразователя Iпоследний реагирует с компонентами

суспензии, например

(N11, )2 СОз+2ИСе -2Nn,,CE-HI,

с выделением большого количества микропузырьков углекислого газа.Образуется устойчивая пена. При этом объем суспензии увеличивается более ЧС11 вдвое. В пенообразпую суспензию погружают блок моделей, извлекают ei o из нее и обсыпают обсыпочнььм ма териалом. Пузырьки газа в суспензии являются вакансией для наполнителя, в результате чего плотность слоя покрытия на моделях возрастает. Повышенная плотность оболочковой формы обеспечивает хорошее качество поверхности отливок, уменьшает усадку, формы, что положительно сказывается на точности отливок, а использование пенообразной суспензгп сокращает ее расход по сравнению с расходом безпенпстой суспензии.

Приготовление суспензии.

2/3 части растворителя смешивают с борной кислотой, а 1/10 часть - с фур шовым спиртом. Смолу смешивают с получе1П1ыми веществами. Отдельно приготавливают смесь из остальной части растворителя, хлорида аммония и соляной кислоты. Смешивают все полученные составы и добавляют в полученную смесь порциями графитовый наполнитель, а затем мпкропорошок шшюминия. Полученную суспензию перемешивают и доводят до необходимой вязкости растворителем. Вводят в

2240893

суспензию порообразователь - карбонат аммония. При содержании в суспензии графитового наполнителя меньше 21 мас,%, толщина пленки связующего

5 больше верхнего оптимального предела, при этом увеличивается коробление форм при карбонизации, уменьшается прочность форм вследствие повышения относительного количества

О связующего, падает размерная точность форм. Если суспензии наполнителя больше 25 мас.%, образующаяся толщина пленки связующего меньше нилчнего оптимального предела, т.е.

15 снижается прочность форм, их размерная точность,, усадка нестабильная. При содержании в суспензии меньше 19 мас.% связующего прочность форм падает, усадка нестабильная, так

20 как толщина пленки связующего мень- ше нижнего опт1шального предела. .Если связующего больше 21 мас.% в суспензии, прочность низкая, усадка нестабильная повышенная, так как

25 толщина пленки связующего на зернах наполпителя достигает значения больше верхнего оптимального предела. При содержании в суспензии меньше

38 мас„% растворителя, значительно .

30 увеличивается вязкость суспензии, т.е. происходит увеличение толщины слоя суспензии, неравномерное нане- сепие суспензии и ухудшение ее свойств. ЕСЛ.И растворителя больше

35 42 мас.%, то суспензия разжижается, оболочка получается очень тонкая и малопрочная.

При содержании в суспензии меньше 2 мас.% катализатора увеличи40 вается необходимое время сушки каждого слоя, снижается инертность технологических процессов к колебаниям параметров сзшки. Если катализатора в суспензии больше 3 мас.%,

45 то резко падает живучесть суспензии, увеличивается содержание воды, образуется много хлорида натрия, т.е. прочность падает, усадка нестабг-шь- ная.

50 Наличие в суспензии менее 3 мас.% микропорошка- алзоминия неэффективно. Содержание его в количестве большем, чем 12 вес.%, приводит к снижен1-ш прочности форм после прокалки при

55 стабилизировавшихся свойствах.

Содержание в суспензии менее 1 мас.% борной кислоты эф(1)екта не дает. Если борной кислоты более

I

3 мас.%, прочность падает вследствие охрупчнвания оболочки и падения ее пластичных свойств,

Согласно стереохимическим расчетам максимальное необходимое количество хлорида аммония составляет 1 мас.%. При большем количестве образуется избыток кислоты. Если хлорида аммония меньше 0,5 мас.%, то

образующегося дополнительного коли- 10 прочности оболочки.

чества HCt недостаточно для сохранения необходимого времени супгки;

При содержании порообразователя меньше 4 мас.% образуется недостаКонкретные состав ведены в табл.1.

Параметры качеств ливки представлены в

Связующее - фенолфор- мальдегидная смола с 18 вес.ч. фурилового спирта

Гидролизный спирт Соляная кислота

Апюминиевый микропорошок

Борная кислота Хлорид аммония

Порообразователь - карбонат аммония

7,0 7,5 8,0

точное количество микропузырьков газа, т.е. плотность форм ниже требуемой величины, усадка велика и нестабильна, прочность оболочки низ- кая. Если порообразователя больше 8 мас.% - оболочка пористая, толщина пленки связующего на зернах наполнителя меньше нижнего оптимального предела, что приводит к снижению

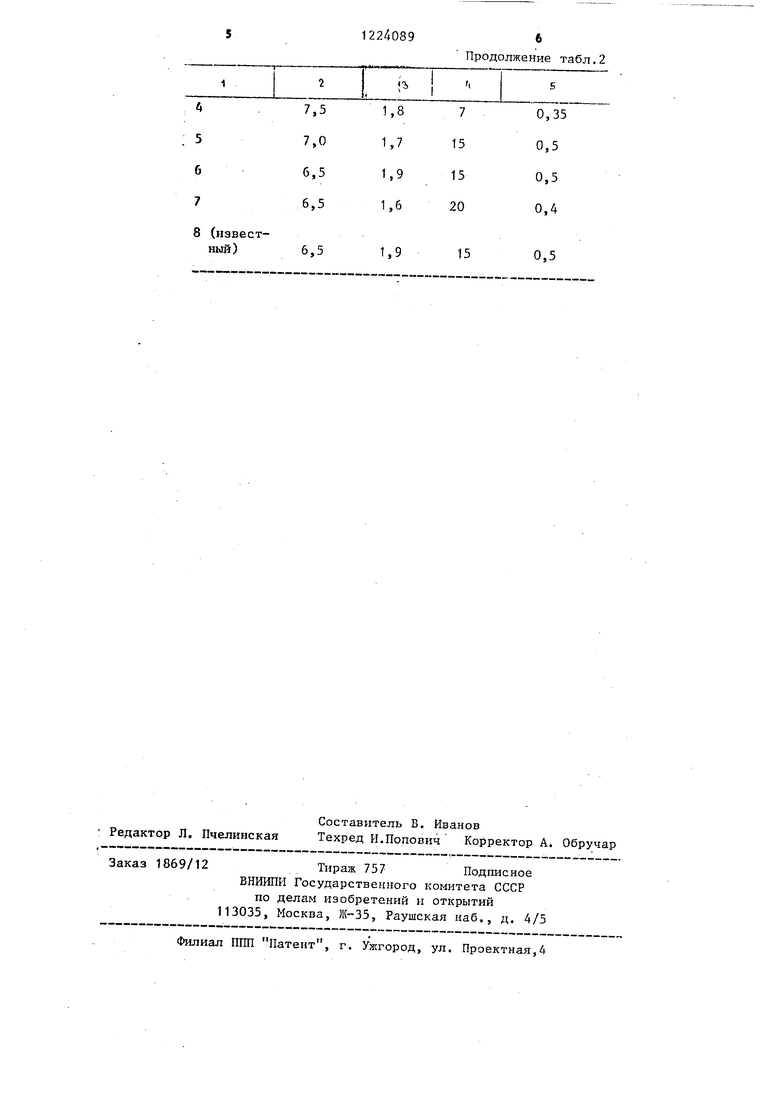

Конкретные составы суспензий приведены в табл.1.

Параметры качества формы и отливки представлены в табл.2i

; Таблица 1

остальное

Таблица 2

5

10 5

0,4

0,35

0,35

Редактор Л. Пчелинская

Составитель В. Иванов

Техред И.Поповнч Корректор А. Обручар

1869/12

Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Л(33, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1039635A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ ЛИТЕЙНОЙ ФОРМЫ | 1999 |

|

RU2183529C2 |

| Суспензия для изготовления промежуточного слоя многослойной оболочковой формы | 1981 |

|

SU1014625A1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2179492C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Суспензия для получения форм по выплавляемым моделям | 1985 |

|

SU1328059A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСЕЙ ДЛЯ ОГНЕУПОРНЫХИЗДЕЛИЙ | 0 |

|

SU204504A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ОГНЕУПОРНАЯ СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ | 0 |

|

SU325079A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1039635A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-15—Публикация

1984-07-09—Подача