( СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065378A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1988 |

|

SU1588722A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2008 |

|

RU2381190C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| СПОСОБ ОБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ КЕРАМЗИТА | 1995 |

|

RU2097351C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОВОГО ГРАВИЯ | 2007 |

|

RU2343126C1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1979 |

|

SU833810A1 |

I

Изобретение относится к производству строительных материалов, а более конкретно к сырьевой смеси для изготовления пористого заполнителя-, например керамзита, и может быть использовано в жаростойких бетонах с высокими теплоизоляционными свойствами.

Известна сырьевая смесь для получения керамзита fO, включающая, вес.: глинистое сырье kO-SO и добавку, в качестве которой используют шлаки металлургического производства меди 10-60.

Недостатком указанной сырьевой смеси является низкая огнеупорность (1200 С) получаемого заполнителя. Это связано с тем, что шлаки металлургического производства меди содержат значительные количества активных флюсующих окислов железа- (Fe20 -tFeO) до 5,12% и окиси кальция (СаО)5,б5, которые вызывают появление эвтектического расплава при низких температурах. Кроме того, в шлаках металлургического производства меди содержиtcя незначительное количество тугоплавкого окисла AExOj 3,78%, что крайне недостаточно Для образования огнеупорного минерала муллита (ЗАб2.0з25|02) при обжиге сырьевой смеси.

Наиболее близкой к предлагаемой является сырьевая смесь для изготов10ления пористого заполнителя 2, включающая, вес.%: глинистое сырье 75-95 и добавку - дисперсные шлаки производства алюминиевых сплавов 5 25.

15

Недостатком известной сырьевой смеси является TQ, что пористый заполнитель из нее имеет высокуюкажущуюся плотность и огнеупорность до litOO C. Это объясняет тем, что из20вестная сырьевая смесь включает вы.сокое содержание плавней - смеси солей NaCt и КСК (25-75), которые являются активными флюсующими компоцентами, понижающими огнеупорность пористого заполнителя, ввиду образо8. легкоплавких эвтектик в соста не стеклофазы; при этом содержание тугоплавкого компонента в химсоставе шихты ограничено, поскольку шлаки вводят в сырьевую смесь в срав нительно небольших кмтичествах (5 2S/} Это является причиной недостаточного образовании огнеупорного ми нерала муллита в составе пористого гравия. Данные шлаки не могут быть использованы без предварительной переработки, включающей отсев крупн фракций (корольков размером более 0,,5 мм) и последующее измельчение на шаровой мельмице. Цель изобретения - повышение.огнеупорности и снижение кажущейся плотности пористого заполнителя. Поставленная цель достигается тем что сырьевая смесь для изготовления пористого заполнителя, включающая глинистое сырье и добавку, содержит в качестве добавки отвальный продукт обогащения руд редких металлов при следующем соотношении компонентов, мае. /;: Глинистое сырье 20-60 Отоальный продукт обогащения руд редких металлов А0-80 Отвальный продукт обогащения руд редких металлов содержит следующие компоненты, мас.: Si02 в,,6; AEjO-j 3,5-38,5; it, 3-5,8 ; CaO 0,3-0,5; MgO 0,1-0, KjO 0,20,+; n.n.n. U.-lt,; орг. 0,4-0,6 Отвальный продукт может быть вве ден в смесь как в виде порошка, так и Q виде суспензии или пасты. Отвальный продукт поступает в от вал из гидроциклонов в смеси с водой. Обезвоженный продукт представляет собой тонкодисперсный светлок елтый порошок. Его основу (б5-75) составляет тонкодисперсный пелитовый материал с крупностью частиц 0,005 мм, в Том числе 0,001 мм до . Минералогическую основу отвально го продукта составляет каолинит (81 ) Ap. ZSiOj2Н,, что и обусла ливает высокую огнеупорность этого отхода (1бОО с). Это объясняется ос бенностью стрсе -. АВ2.0з Ристалли ческая решетк к .) ;.:иого состоит не из молекул, а из ионов, причем О ольшего размера (г - 1,Зб Л), между ими располагаются ионы меньшего разера Лб (г - 0,57 А), связь эта чень прочная, для разрушения котоой необходима высокая температура. В процессе обжига смеси, начиная ПОО-1200°С, глинозем исходного маер 1ала превращается в муллит по рекции 3(,,-f-2Si02)3Ae205 25102 + при 1 00-1450°С содержание го в составе керамзитового гравия остигает максимального значения (,5%). С повышением температуры улучшается дифференциация муллита по имическому составу, который приблиается к теоретическому ( + 2 510,2) . Муллит является основной кристалической фазой в составе керамзита после обжига и наряду с тугоплавкой стеклофазой образует высокотемпературный скелет керамз1 та, что обуславливает его высокую огнеупорность . Кроме того, в процессе обжига при .ЙОО-1 50°С происходит насыщение стеклофазы ионами Л6 с образованием тетраэдров АбО, которые пронизывают общий каркас стекла с образованием связи SiO-0-AP, которые обладают высокой прочностью и устойчивостью к воздействию температур. Отвальный продукт, входящий в состав сырьевой смеси, при температуре вспучивания создает оптимальную вязкость для равномерной поризации материала, что обеспечивает получение заполнителя с минимальной объемной массой. Процесс обжига заполнителя сопровождается являениями спекания материала, начиная с 1300°С,при повышении температуры до 1Л50 С образуется реакционно-способный расплав, насыщенный ионами и Si , вязкость которого при t С равна 1,4810 ПЛС. За счет густовязкости имеет место интенсивная и равномерная поризация массы, так как все газы, выделяющиеся в широком температурном интервале 900-1 50°С, удерживаются в массе, не прорывая стенки и не образуя каверн, что имеет место в маловязкой пиропластической массе. В результате образуется хорошо поризованный материал с низкой объемной массой и низким коэффициентом теплопроводности (0,35 ккал/м.чградус). Оптимальное содержание добавки отвального продукта обогащения руд редких металлов составляет kO80. При этом керамзитовый гравий имеет Ьбъемную массу 0,3200,80 г/см и соответственно огнеупорность USO-lSOO C.

Уменьшение содержания добавки менее kQ% в составе сырьевой смеси приводит к резкому снижению огнеупорности керамзита при минимальной объемной массе. Увеличение добавки свыше 80 приводит к увеличению объемной массы керамзитового гравия при сохранении огнеупорности ,

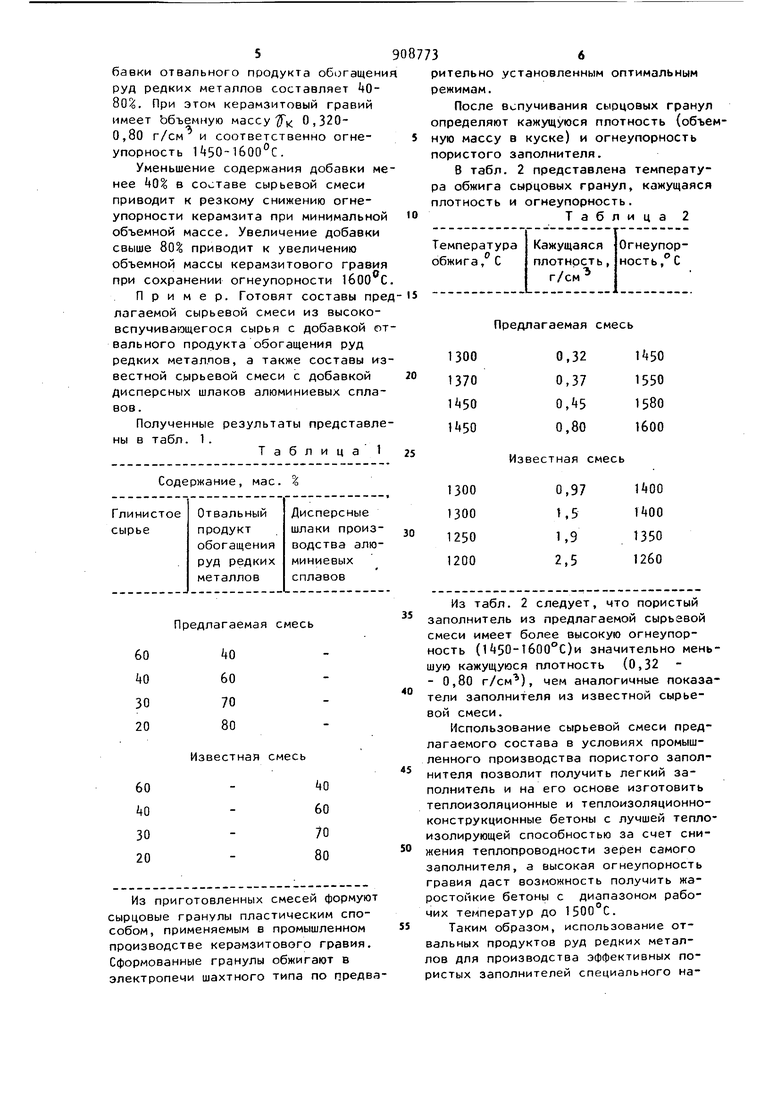

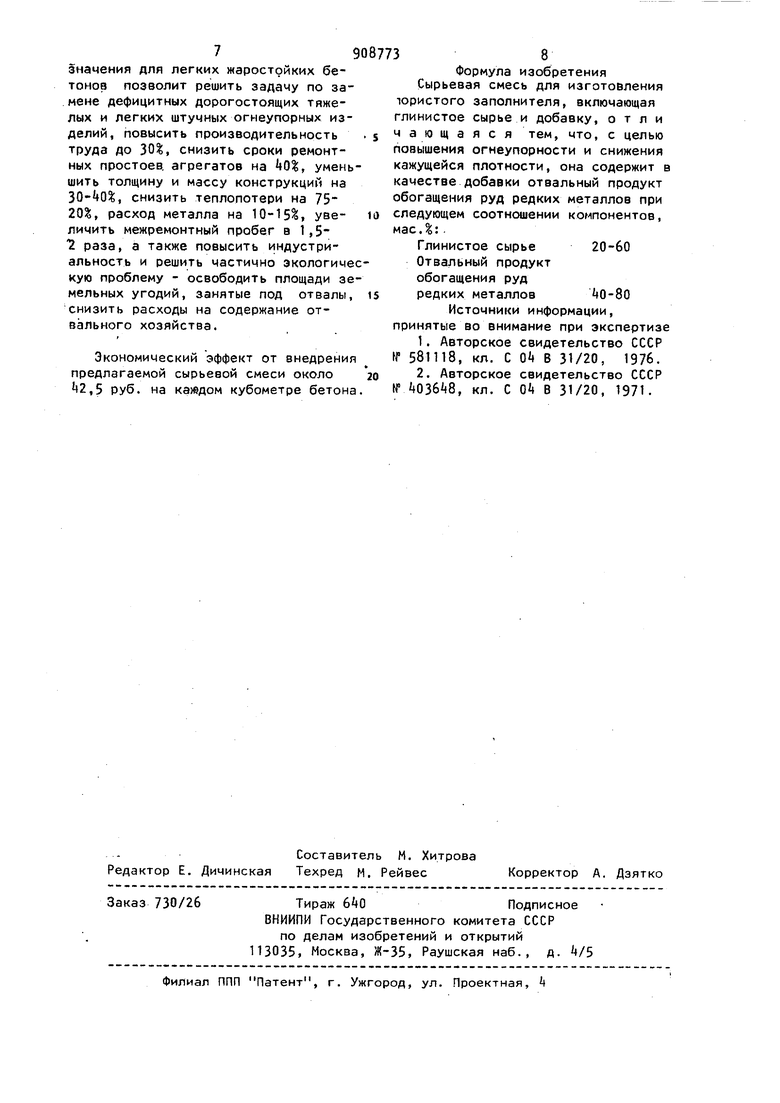

Пример. Готовят составы пред лягаемой сырьевой смеси из высоковспучивающегося сырья с добавкой отвального продукта обогащения руд редких металлов, а также составы и звестной сырьевой смеси с добавкой дисперсных шлаков алюминиевых сплавов.

Полученные результаты представлены в табл. 1.

Таблица 1

Содержание, мае. I

Из приготовленных смесей формуют сырцовые гранулы пластическим способом, применяемым в промышленном производстве керамзитового гравия. Сформованные гранулы обжигают в электропечи шахтного типа по предварительно установленным оптимальным режимам.

После вспучивания сырцовых гранул определяют кажущуюся плотность (объеную массу в куске) и огнеупорность пористого заполнителя.

В табл. 2 представлена температура обжига сырцовых гранул, кажущаяся плотность и огнеупорность.

Таблица 2

Предлагаемая смесь

Из табл. 2 следует, что пористый заполнитель из предлагаемой сырьевой смеси имеет более высокую огнеупорность (1 50-ТбОО°С)и значительно меньшую кажущуюся плотность (0,32 - 0,80 г/см), чем аналогичные показатели заполнителя из известной сырьевой смеси.

Использование сырьевой смеси предлагаемого состава в условиях промышленного производства пористого заполнителя позволит получить легкий заполнитель и на его основе изготовить теплоизоляционные и теплоизоляционноконструкционные бетоны с лучшей теплоизолирующей способностью за счет снижения теплопроводности зерен самого заполнителя, а высокая огнеупорность гравия даст возможность получить жаростойкие бетоны с диапазоном рабочих температур до 1500 С.

Таким образом, использование отвальных продуктов руд редких металлов для производства эффективных пористых заполнителей специального назначения для легких жаростойких бетонов позволит решить задачу по замене дефицитных дорогостоящих тяжелых и легких штучных огнеупорных изделий, повысить производительность труда до 30, снизить сроки ремонтных простоев, агрегатов на kQ%, уменьшить толщину и массу конструкций на , снизить теплопотери на 75 20Х, расход металла на 10-15, увеличить межремонтный пробег в 1, раза, а также повысить индустриальность и решить частично экологическую проблему - освободить площади земельных угодий, занятые под отвалы, хнизить расходы на содержание отвального хозяйства.

Экономический эффект от внедрения предлагаемой сырьевой смеси около 42,5 руб. на каждом кубометре бетона

Формула изобретения Сырьевая смесь для изготовления

юристого заполнителя, включающая глинистое сырье и добавку, о т л и чающаяся тем, что, с целью повышения огнеупорности и снижения кажущейся плотности, она содержит в качестве добавки отвальный продукт обогащения руд редких металлов при следующем соотношении компонентов, масД: .

Глинистое сырье 20-60

Отвальный продукт

обогащения руд

редких металлов 0-80

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-28—Публикация

1980-07-01—Подача