о

4а Изобретение относится к керамике и огнеупорам и может быть использова но при изготовлении огнеупорного при паса для обжига различной керамической, радиотехнической, ; лектротехнической и другой продукции. При изготовлении, огнеупорного при паса для обжига изделий спрльзуют 9 основном высокоглинозеннистые, мул литокорундовые и корундовые массы, основе шамота, обладаЬщие а также на достаточно высокими показателями свойств при высоких температурах, в частности прочностью. Существуют различные способы улуч шбния свойств изделий из шамотных масс. Одним из них является введение в .шихту минеральных добавок и ггаверхностно-активных веществ. Известна шихта для изготовления огнеприпаса.в которую для повышения прочности вводят в качестве глинозем содержащего компонента необожженный, глинозем при следующем соотношении компонентов, вес.: глина 20-35г необожженный глинозем 5-20, ортофрсфорная кислота-3-10, шамот - остальное Cl 1 Недостатком этой шихты является падение прочности изделий при высоких температурах, газовыделейие от разложения ортофосфорной кислоты. Наиболее близким те ничеСким реше нием к изобретению является шихта дл изготовления огнеупорного припаса, включающая вес.: . Шамот60 Глина ,20 Каолин20 Органическая жидкость8 - сверх Ю Изделиеиз известной шихты по сра нению с вышеописанной , имеет более, высокую термостойкость, не содержит дорогостоящих веществ С2 3. Однако большое количество органической жидкости, входящей в известну шихту ( мазут, керосин и др. } неравно мерно распределяется по объему издеЛИЙ, что приводит к неравнопрочности их. Выгорая при обжиге органическая жидкость создает большую пористость изделий, что также снижает механичес кую прочность. К тому же, органические жидкости, являясь легколетучимй веществами, особенно при нагревании, при изготовлении изделий с использо+ванием последних, в атмосфере повышают концентраций вредных веществ. . Целью изобретения является повышение механической прочности. .;- Поставленная цель достигается тем, что шихта для изготовления огнеупорного припа.са, включающая шамот,глину и каолин, дополнительно содержит окись магния, бентонитовую суспен-« .зйю и соапсток при следующем соотношении компонентов, вес.5;; Глина .. 20 - 25 . Каолин : 20-25 Окись 0,05- 0,2 Бентонитовая суспензия 1,0 - 3,0 Соапсток . 0,02- 0,07 Ша отОстальное Выбор маг,незиальной добавки для ускорения спекания основан на высокой эффективносТгИ МдО как ускорителя спекания керамических материалов. Введеж/1е бентонита, легкоспекающегося тонкодисперсного материала, обладающего высокими связующими способностями, повышает прочность изделий после сушки и улучшает спекание. .... При введении в массу вьшеуказанных добавок расплав появляется при более низких температурах, чем без них. Введение соапстока, являющегося гидрофобным поверхностноактивным веществом, способствует повышению механической прочности изделий а счет того, что, адсорбируясь на частицах массы своим полярным кгонцом, он повышает пластичность массы, снижает межзерновое трение и обратное расширение прессовок, что повышает их плотность и, в конечном итоге, механическую прочность. Использование соапстока, являющегося отходом мыловаренного производства, способствует охране окружающей и созданию безотходп ной технологии.Шихту для прессования изделий готовят по, следующей .технологии:, все составляющие шихты, кроме бентонита, дозируют и смешивают с соапстоком и МдО. Бентонит предварительно замачивают водой на двое суток и пропускают через сито в 1 мм. . После тщательного смешения сухих компонентов, вшихту добавляют бентонитовую суспензию влажностью 501,. а затем массу доувлажняют водой для доведения влажности до 11-13.

Прессуют образцы при давлении „ 30 МПа, сушат и обжигают при 1320 С с выдержкой при максимальной температуре l- ч,.

П РИМ ер. Взвешивают шамот, смешивают с 20 ГJpины ДН-1 и 22,5 каолина В-1 и при тщательном переме-.

.ии добавляют MgD в количестве 0,05 фракции 0,06 мм и соапсток в количестве .

Бентонит замачивают водой на двое суток и пропускают через сито 1 мм.

Сухую массу смешивают с бентонитовой суспензией влажностью 50 в количестве 1 и доувлажняют до влажности, ,11-13 . .

Образцы прессуют при давлении 30 МПа, сушат.и обжигают при 1320°С с выдержкой 2ч.

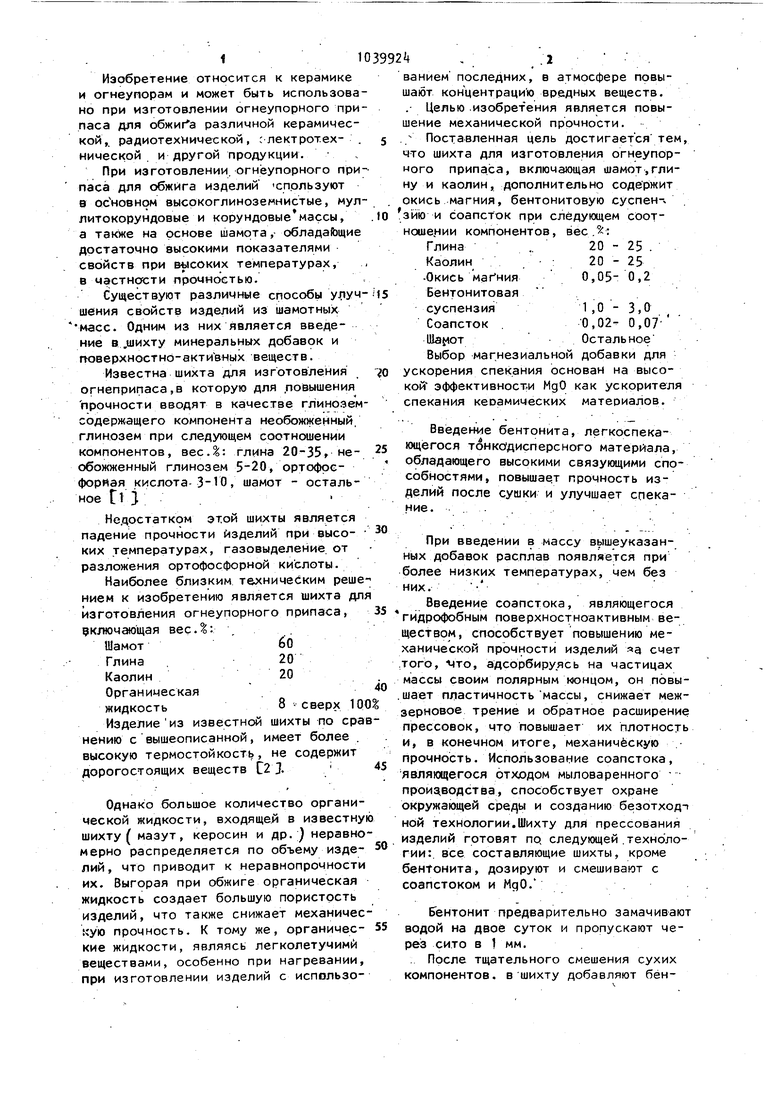

Аналогично готовят шйГхту остальных составов, указанных в таблице,, где также приведена известная шихта.

Увеличивать количество МдО и бентонита, по отношению к табличным значениям нецелесообразно из-за появления жидкой-фазы при обжиге и последующего за этим снижения температуры деформации под нагрузкой.

Увеличение содержания соапстока. более 0,7 приведет к увеличению обратного расширения прессовок и, как результат, снижению прочности изделий.

Как видно из таблицы, изделия из известной массы обладают более низ КИМ пределом прочности при сжатии по сравнению с изделиями из предлагаемой .шихты.

- .

, Выпускаемые -промышленностью в. настоящее время изделия имеют также .более низкие показатели, чем издели из предлагаемой шихты.

Таким образом, изделия из предла гаемой шихты имеют высокие показатели физико-механических свойств. В результате использования .предлагаемой шихты для изготовления огне , припасов повысится оборачиваемость изделий, что даст значительный технико-экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления капсельного припаса | 1980 |

|

SU893957A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU962259A1 |

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

| Шихта для изготовления огнеприпаса | 1991 |

|

SU1838277A3 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1011606A1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

| Масса для изготовления капсельного припаса | 1975 |

|

SU588208A1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО ПРИПАСА, включающая шамот, глину и каолин, отличающаяс я тем, что, с целью повышения Механической прочности, она дополнительно содержит окись магния, бентонитовую суспензию и соапсток при следующем соотношении компонентов, вес.%: 20 25 25 0,2 Глииа Каолин 20 Окись магния 9,05 .Бентонитовая 1,0 - 3,0 суспензия 0,02 - 0,07 Соапсток Остальное Шамот (Л

Авторы

Даты

1983-09-07—Публикация

1982-04-30—Подача