Изобретение относится к керами 1еской промышленности, а именно к изготовлению огнеприпаса для обжига фарфора и огнеупорных изделий.

Известен огнеупорный состав для изготовления огнеприпаса, содержащий плавленый, корунд, каолин и монофосфат L1.

Недостатком этой массы является низкая оборачиваемость капселей.

Наиболее близкой к предлагаемой является огнеупорная шихта 2 для изготовления огнеприпаса, содержащая вес.%:

Шамот42

Глина огнеупорная 30

Глинозем15

Существенным недостатком данной массы является низкая (25 циклов) оборачиваемость капселей из-за механической прочности необожженных капселей.

Цель изобретения - повыиение прочности, термостойкости и оборачиваемости с гнеприпаса.

Указанная цель достигается тем, что шихта для изготовления огнеупорных изделий, преимущественно огнеприпаса, включающая шамот, глину огнеупорную и глинозем, дополнительно содержит асбест и каустический магнезит при следующем соотношении компонентов, мас.%:

Шамот40-42

Глина огнеупорная 30-32

Глинозем12-15

Асбест10-15

Каустический магнезит1-3

10

Зерновой состав компонентов огнеупорной массы для огнеприпаса и огнеупорных изделий должен быть: глина огнеупорная (Веселовская) должна проходить через сито 0,25 мм, шамот

15 в зернах размером от 4 до 1 мм составляет 55%, от 1 до мм - 15%, а меньше 0,5 мм - 30%.

Храэотил-асбест и полностью распушенный глинозем, % зерен размером:

20 от 0,2 до 0,006 мм 48, меньше 0,06 мм 52.

При введении в огнеупорную массу огнеприпаса последний адсорбирует частицы шихты, этим самым ускоряет 25 процесс сушки, уменьшает количество трещин иармирует массу, увеличивая механическую прочность сырых и обожжённых изделий.

Пример. К 30 мас.% измельченной глины добавляют 40 мас.% фракционного шамота (обожженного при ), 15 мас.% распушенного асбеста, 12 мас.% измельченного глинозема и 3 мас.% каустического магнезита. Полученную шихту тщательно перемешивают, а затем добавляют 18% воды и 5 перемешивают еще 7 мин.

Из полученной шихты формируют изделия и сушат до остаточной влажности не более 5%. После сушки изделия обжи-, гают при . 10

Пример2. К31 мас.% глины огнеупорной добавляют 41 мас.% шамота, 13 мас.% глинозема, 13 мас.% асбеста и 2 мас.% каустического магнезита.

Технология приготовления шихты, формовка изделий, их сушка и обжиг аналогичны примеру 1.

Примерз. К 32 мас.% огнеупорной глины добавляют 42 мас.% шамота, 15 мас.% глинозема,10 мас.% асбеста и 1 мас.% каустического магнезита.

Технология приготовления шихты, формовка изделий, их сушка и обжиг аналогичны примеру 1.

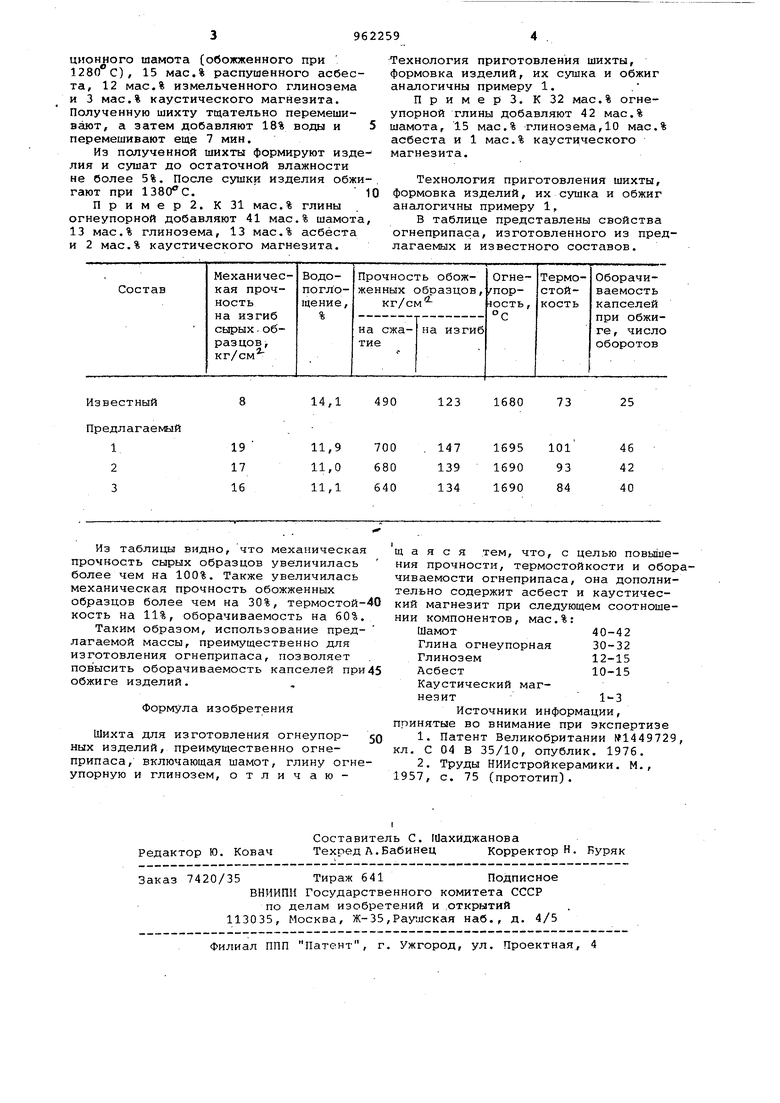

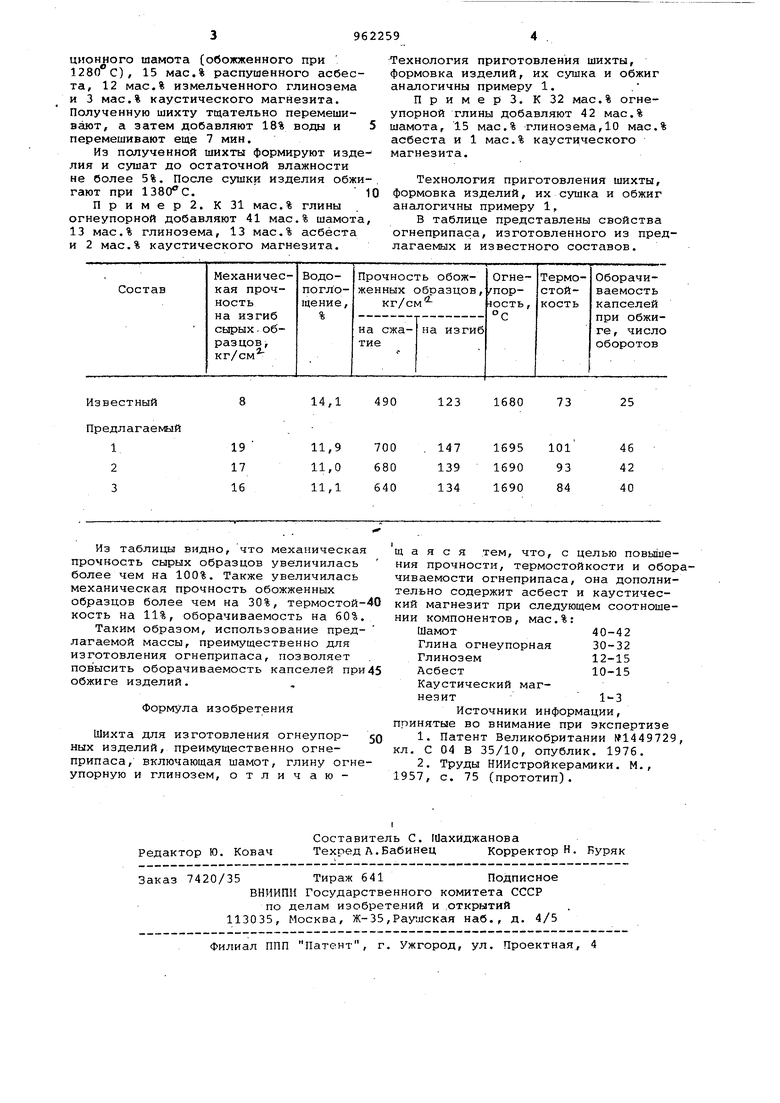

В таблице представлены свойства огнеприпаса, изготовленного из предлагаемых и известного составов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2116278C1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1196359A1 |

| Шихта для изготовления огнеприпаса | 1979 |

|

SU863569A1 |

| Шихта для изготовления огнеприпаса | 1991 |

|

SU1838277A3 |

| Способ изготовления термостойкой керамики | 2018 |

|

RU2713286C1 |

| Шихта для изготовления огнеприпаса | 1980 |

|

SU985008A1 |

14,1

Известный

Предлагаемый

25

73

1680

123

Авторы

Даты

1982-09-30—Публикация

1981-03-06—Подача