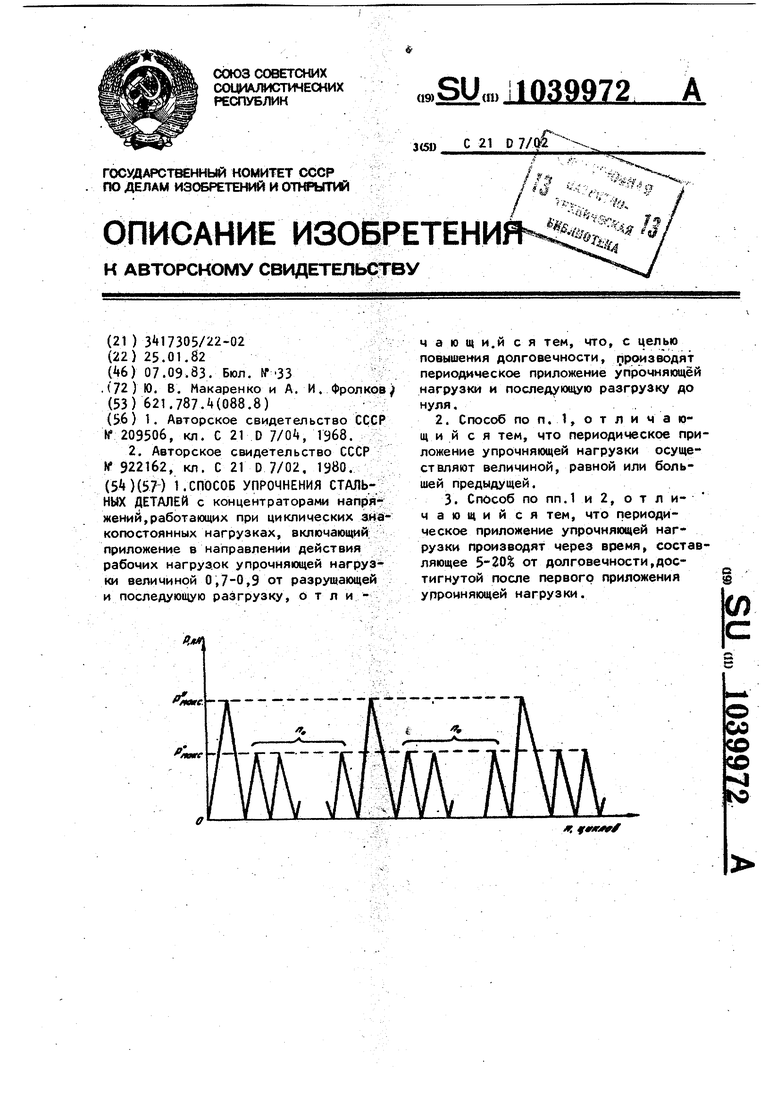

Изобретение относится к упрочнению металлических деталей с одним или многими концентраторами напряжений различной .формы и может быть .использовано для повышения долговечности и ресурса деталей, подвергающихся лнакопостойнному циклическому нагруже1 ию (растяжению, односто роннему изгибу и кручению и их комбинациям). Известен способ упрочнения метал лических деталей с концентраторами напряжений путем наклепа поверхности дефррмирующим элементом в направлении действия, максимальных напря жений в концентраторе С Недостатком этого способа является необходимость разработки специального сложного и дорогостояще-, го нагружающего устройства, проектирования и изготовления дефор мрующего элемента , разработки технологии упрочнения для каждого Trnia дета лей, а ,также повторение операций упрочнения для каждого концентратов ре напряжений. Наиболее близким к изобретению по технической сущности и достигает мому результату являете способ,закл чакхф йся в упрочнении металлических деталей с концентраторами напрятеНИИ, работающих при циклических знакопостоянных нагрузках с постоянной составляющей, путем их предварительного статического нагружения в облас - ти малых пластических деформаций, включающий статическое нагружение величиной,равной, 0,7-6,9 от разрушающей нагрузки. Способ направлен на повышение уст талостной прочности и долговечности деталей С,}. Недостатком этого способа является снижение упрочняющего эффекта воздей ствия однократного предварительного статического нагружения в процессе эксплуатации детали в результате релаксации остаточных напряжений в зоне концентраторов при циклическом нагружении деталей эксплуатационным спектром нагрузок. Кроме того, .неполная разгрузка деталей -(до; 0,2-0 , kP разр. ). послед приложения упрочняющей нагрузки сужа ет область применения предложенного а прототипе способа только деталями, находящимися под действием постоянной нагрузки (например, затянуты болты и т.д. ). .Однако большинство дета/1ей машин в процессе эксплуатации разгружаются полностью из-за плановых и неплановых остановок (перерывы между применением, сменная работа,профилактические осмотры, ремонты и др. ). Поэтому известный способ для таких деталей не может быть реализован. Целью изобретения является повы шение долговечности стальных деталей. Поставленная цель достигается , что в способе упрочнения стальных деталей с концентраторами напряжений, работающих при циклических знакопостоянных нагрузках,включающем приложение в направлении действия рабочих нагрузок упрочняющей нагрузки величиной 0,7-0,9 от разрушающей и последующую разгруЛу,согласно изобретению, производят периодическое приложение упрочняющей нагрузки иПоследующую разгрузку до нуля. Периодическое приложение упрочняющей нагрузки осуществляют величиной, равной или большей предыдущей. Периодическое приложение упрочняющей нагрузки производят через время,составляющее 5-20% от долговечности, достигнутой после первого приложения упрочняющей нагрузки. На чертеже схематически изображен предлагаемый способ упрощения. Долговечность, ДосТ-игнутая после первого приложения упрочняющей нагрузки, принимается за исходную. Предложенный способ может быть применен для деталей машин, подвергающихся полной разгрузке из-за плановых и неплановых остановок (перерывы между применением, сменная работа, профилактические осмотры, ремонты и др. ). Способ реализуется следующим об- . разом. В зависимости от вида нагружения детали в эксплуатации с помощью стандартного нагружающего оборудования производят предварительное нагружение детали упрочняющей нагрузкой величиной, равной 0,7-0,9 от разрушающей нагрузки. В реаульдате этого в зоне концентраторов происходит локальное пластическое деформирование материала и создаются после снятия нагрузки до нуля благоприятные остаточные напряжения. дальнейшем циклическом нагружении детали эксплуатационным спектром нагрузок величина остаточных напряжений постепенно снижается в результате циклической релаксации, что приводит к снижению упрочняющего эффекта предварительной перегрузки.

С целью повышения выносливости Ае s тали для поддержания остаточных напт ряжений на постоянном уровне производят периодическое приложение упрочняющей нагрузки к детали через время, составляющее 5-20% от исходной дол- Ю говечности, а ее величину выбирают из условия, что каждая последующая нагрузка должна быть равна или больше предыдущей.

Периодичность приложения упрочня- 15 ющей нагрузки определяются результатами испытаний деталей с различными концентраторами напряжений и при различных видах знакопостоянного циклическоцз.. нагружения и лежит в пределах 5-20% 20 отг исходной долговечности.

В. случае возникновения в детали ш. процессе ее эксплуатации усталостных трещин, происходит разрушение детали, при нагружении упрочняющей нагрузкой 25 т.е. детали с трещинами отбраковываг ются.

П. РИМ е р . Детали из стали ЗОХГСНА с пределом прочности dg «1700 МПа, цилиндрической формы с ЗО концентраторами напряжений в виде. кольцевых выточек, имеющие теорети- , ческий коэффициент концентрации нап;ряжений c/lu 2,5, подвергающиеся в

эксплуатации циклическому.растяжению, ,испытывались на циклическое регулярч ное растяжение по отнулеванному цик лу с постоянной максимальной нагрузкой цикла рЯ,равной 27,6 кН. Разру(шающая нагрузка на .растяжение для данной детали Рр кН. По результатам испытаний десяти идентичных деталей была определена средняя циклическая долговечность деталей К 40бО циклов.

Детали упрочнялись путем создания однократной предварительной перегрузки растяжением до величины 55,3 кН (0,8 Рр) с последующей полной разгрузкой до (по аналогии со способом-прототипом).

В результате долговечность деталей составила 10430 циклов, т.е. увеличилась в раза , Указан ная долговечность принята за исходную долговечность N, т.е. NQ циклов.

Затем детали упрочнялись путем создания многократных периодически повторяющихся перегрузок той жек вели Мины 55,3 кН/с различными одами повторения перегрузок t

NO А® о интервал создания перегрузок; Np- исходная долговечнЬсть деталей (Np циклов). Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2431687C2 |

| Способ упрочнения металлических деталей | 1980 |

|

SU922162A1 |

| СПОСОБ ПОВЫШЕНИЯ СОПРОТИВЛЕНИЯ УСТАЛОСТИ КОНСТРУКЦИОННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2471002C1 |

| Способ упрочнения металлических изделий | 1990 |

|

SU1794096A3 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКОЙ ЦИЛИНДРИЧЕСКОЙ ТРУБЫ | 2005 |

|

RU2300574C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ неразрушающего контроля качества деталей | 1990 |

|

SU1796985A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2280551C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2285601C1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU1011706A1 |

Долговечность, N .циклы 3850 12730

Относительная

долговечность,

М -Л-Q 3690,524 . 1,22

гмп

Оптимальным значением периодичности создания перегрузок в данном примере является t 0,61 при котором достигну г максимальный упрочняющий эффект N 3,48.

Для деталей с другими значения;ми теоретического коэффициента концентрации напряжений (ct

3,48

ЬО

0.5

1,5-3) и при других значениях упрочняющих нагрузок |(Р„,д, периодичность создания перегрузок колеблется в пределах t 5720%.

5S

Использование данного способа позволило повысить долговечность деталей в 2-4,5 раза по сравнению 36400 15650

S1039972

с однократным предварительным нагру- ет помимо упрочнения отбраковывать жением упрочняющей мчгоузк.ой.детали с появившимися в них в проИспользование предлагаемого ctto- трещинами, которые разрушаются 8 прособа не требует разработки каких-ли-. 5 цессе воздействия упрочняющей нагбо специальных устройств и позволя-рузки.

цессе эксплуатации усталостными

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С КОНЦЕНТРАТОРАМИНАПРЯЖЕНИИ | 0 |

|

SU209506A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ упрочнения металлических деталей | 1980 |

|

SU922162A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-07—Публикация

1982-01-25—Подача