Изобретение относится к области металлургии, а именно к разработке способов повышения характеристик усталостной долговечности конструктивных металлов на основе преобразования энергетической структуры материалов как на стадии производства сплавов и полуфабрикатов, так и в эксплуатации.

Известны способы повышения и стабилизации механических характеристик металлических полуфабрикатов посредством обтяжки растяжением вдоль проката до 2% (Алиева С.Г., Альтман М.Б., Амбарцумян С.М. и др. Промышленные алюминиевые сплавы: Справочное изд. / 2 изд., перераб. и доп. - М.: Металлургия, 1984), повышения усталостной долговечности металлов и элементов конструкций с помощью создания в опасных сечениях, в зонах концентрации напряжений полей остаточных напряжений обратного эксплуатационным напряжениям знака (остаточных напряжений сжатия) методами локального упругого, упругопластического или пластического деформирования материала по контуру концентратора напряжений и постановки болтов и заклепок с гарантированным осевым и радиальным натягом (Белов В.К., Рудзей Г.Ф., Калюта А.А. Повышение усталостной долговечности заклепочных и сварных соединений авиационных конструкций технологическими методами: Монография. - Новосибирск, 2006).

Остаточные напряжения сжатия, суммируясь с действующими в конструкции эксплуатационными напряжениями от внешних воздействий, существенно снижают уровень максимальных напряжений цикла растяжения, что приводит к ощутимому приросту долговечности элемента конструкции за счет увеличения периода циклической наработки до момента появления трещины усталости.

Известные способы местного пластического деформирования (МПД) связаны с пластическим деформированием поверхностного слоя элемента конструкции, материала на контуре концентратора в плоскости детали или в поперечном направлении (Брондз Л.Д. Технология и обеспечение ресурса самолетов. - М.: Машиностроение, 1986). При этом эффект упрочнения ограничивался диапазоном возможных деформаций по физико-механическим параметрам или конструктивным соображениям.

Недостатком этих способов является невозможность восстановления релаксирующего во время эксплуатации или хранения изделия эффекта упрочнения без повторения операций упрочнения с разборкой соединений, узлов, агрегатов.

Наиболее близкими по технической сущности к предлагаемому способу являются способы повышения сопротивления усталости элементов конструкций с концентраторами напряжений за счет эпизодических или периодических периодов отдыха или умеренных перегрузок материала статическим растяжением (Форрест П. Дж. Усталость металлов. - М.: Машиностроение, 1968), тренировок циклическим растяжением (Иванова B.C., Терентьев В.Ф. Природа усталости металлов. - М.: Металлургия, 1975).

Недостатком данного способа является очень низкий эффект упрочнения (до 10…15% от исходной долговечности) в зоне концентратора напряжений - источника зарождения трещин усталости. Эффект на гладких образцах материалов - в пределах разброса экспериментальных результатов.

Техническим результатом заявленного изобретения является повышение сопротивления усталости конструкционных металлических материалов.

Для достижения технического результата в способе упрочняющей обработки пластин из конструкционных металлических материалов, включающем тренировку нагружением пластины путем внешнего механического воздействия на пластину с обеспечением циклического растяжения, осуществляют переменное механическое воздействие в диапазоне циклических дозирующих нагрузок сжатия от σ=(-3÷-10) кг/мм2 до σmax=(+1÷+4) кг/мм2 и сдвига до τ=(±3,0÷±5,0) кг/мм2.

Экспериментальная проверка влияния способа предварительной обработки сдвигом проведена на алюминиевом сплаве Д16АТ, лист толщиной δ=2,8 мм, временное сопротивление при растяжении σв=47,5 кг/мм2, модуль упругости первого рода Е=7,2·103 кг/мм2.

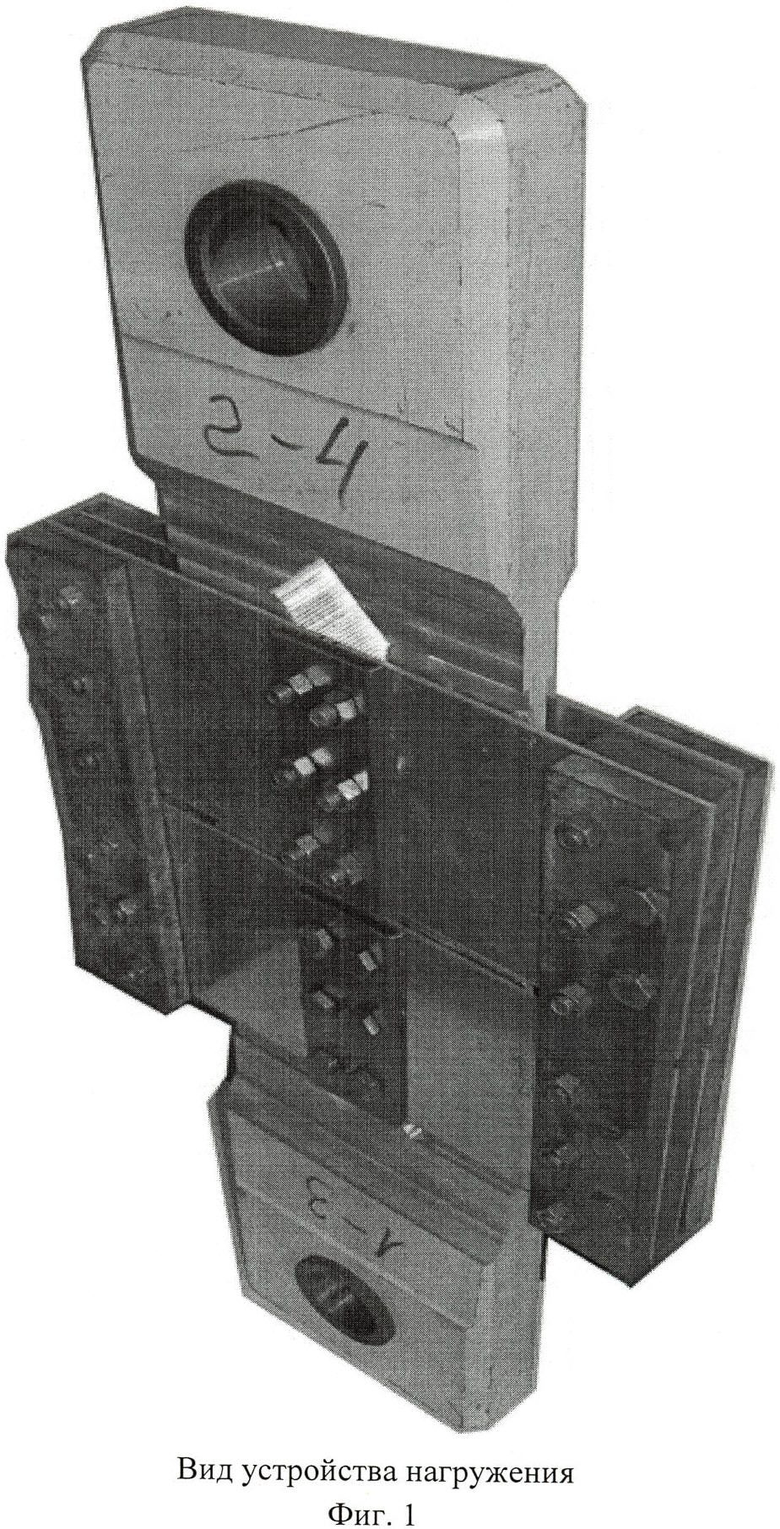

Для реализации программ предварительного нагружения металла сдвиговыми напряжениями разработано приспособление (фиг.1), обеспечивающее нагружение пластины в ее плоскости как балки с заделкой по концам, нагруженной посередине сосредоточенной силой.

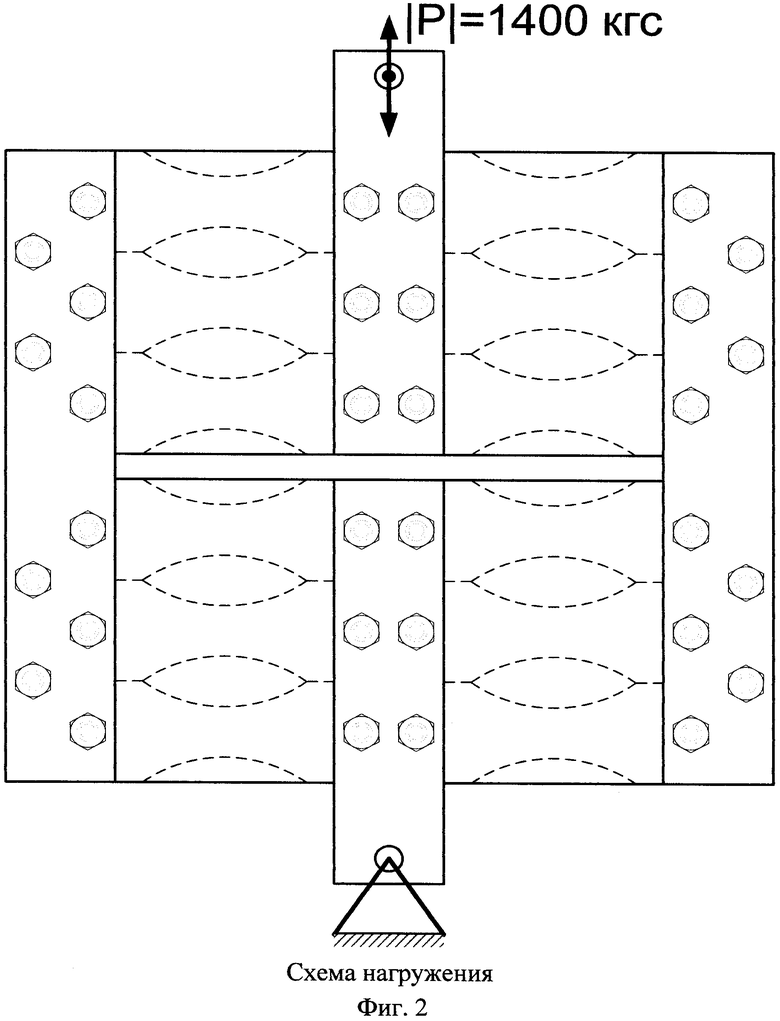

Принципиальная схема нагружения показана на фиг.2.

Во избежание возникновения биений при высокочастотном нагружении в приспособлении на каждом уровне закреплялись по две пластины с внутренними прокладками достаточной толщины, что создавало жесткий контур в плане (фиг.1).

Эта методика позволила проводить нагружение пластин сдвиговыми напряжениями до уровня τ=±5 кг/мм2.

Для предварительного нагружения пластин на сжатие использовали, в основном, то же приспособление. Вместо конструкции из четырех поперечно расположенных пластин на те же носители жестко закрепляли две, разнесенные на расстояние ~35 мм, продольно расположенные пластины высотой ~120…130 мм.

Такое устройство позволило провести циклическое нагружение пластин напряжениями сжатия до уровня σсж=-10 кг/мм2 без потери устойчивости.

После проведения предварительной наработки пластин по указанным методикам из них изготавливали образцы для испытаний на статическую прочность и выносливость.

Предварительную наработку пластин проводили по пяти различным программам, представленным в таблице 1, из которых две программы - испытания на сдвиг, три программы - испытания па растяжение-сжатие.

В программах, содержащих несколько уровней напряжений, наработка произведена последовательно, начиная с нижних уровней напряжений, в итоге суммируясь по всем уровням.

Характеристики статической прочности после наработки по этим программам мало изменились: предел прочности σв остался таким же, как у исходного металла, модуль упругости Е увеличился на 7…8% после программ на сжатие.

Все напряжения программ лежат в упругой зоне металла.

п/п

τ=±4,0

τ=±5,0

40000

40000

σ=+2,0; -6,0

σ=+2,0; -9,0

40000

40000

σ=+2,5; -5,0

σ=+3,0; -8,0

σ=+4,0; -10,0

60000

60000

60000

σ=+2,5; -5,0

σ=+3,0; -8,0

σ=+4,0; -10,0

80000

100000

120000

Для оценки влияния программы предварительного нагружения последующие сравнительные испытания исходного материала на выносливость проведены на разных уровнях напряжений отнулевыми циклами растяжения в широком диапазоне значений максимального напряжения цикла σmах: от 15 кг/мм2 до 44 кг/мм2.

В таблице 2 приведены средние значения выносливости гладких образцов Ncp для разных уровней σmax и относительные значения Ncp/Nисх выносливости на этих уровнях σmax после предварительной наработки по пяти вышеуказанным программам.

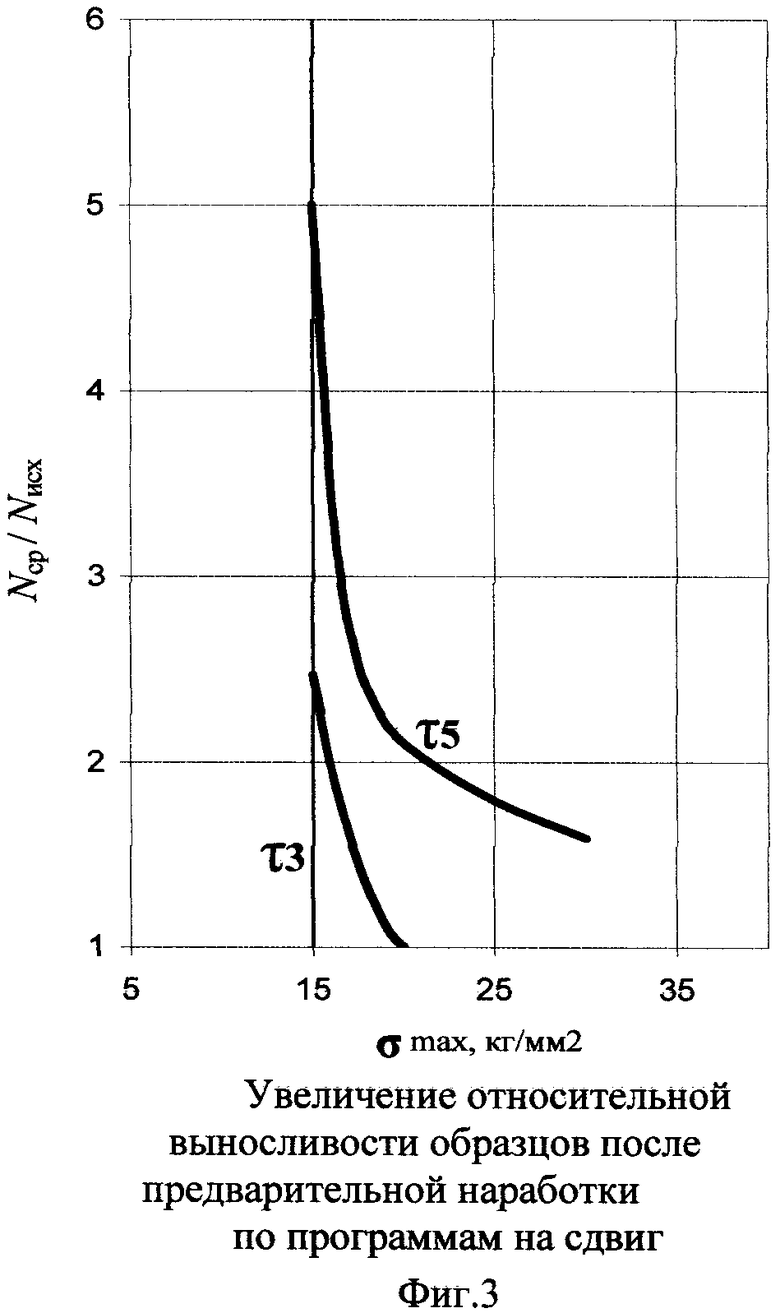

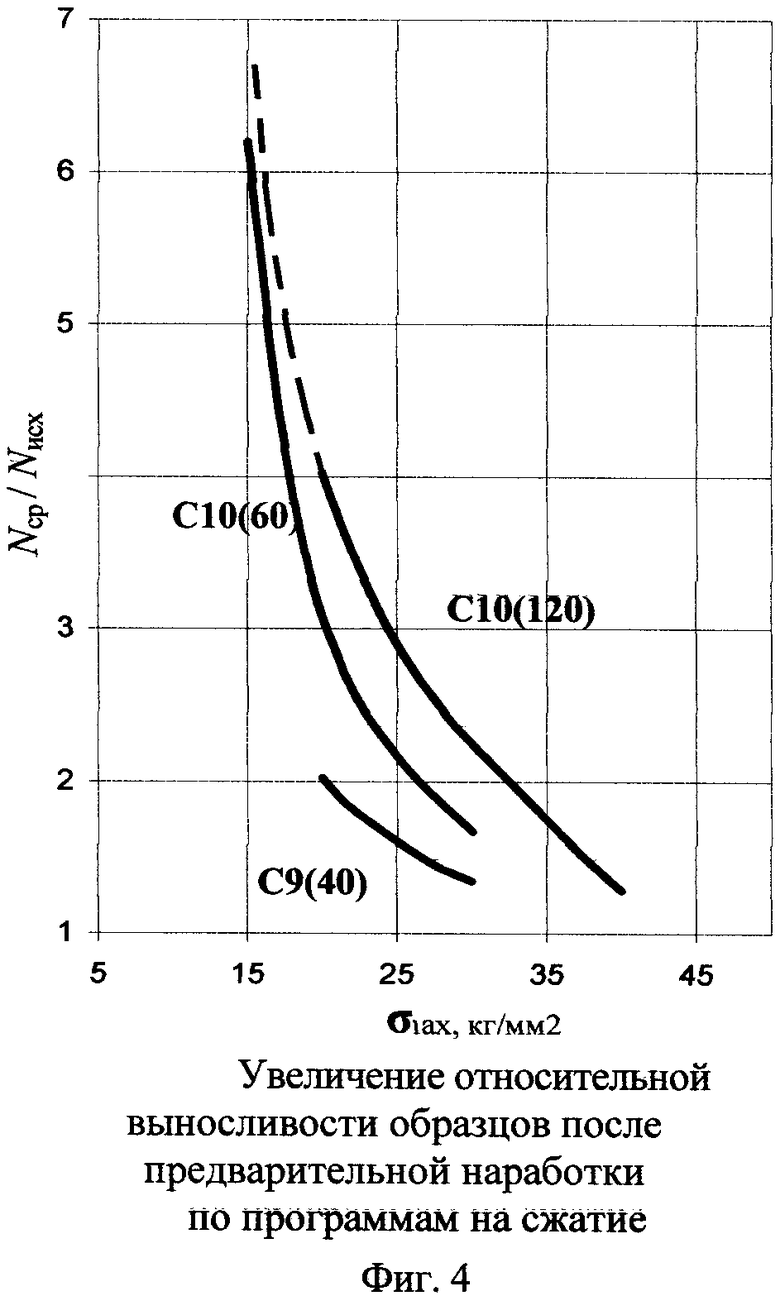

На фиг.3 и 4 приведены графики, иллюстрирующие увеличение относительной выносливости Ncp/Nисх (σ) образцов после предварительной наработки по этим пяти программам.

Здесь

Nисх, тысяч циклов - исходная долговечность гладкого образца при отнулевом циклическом растяжении с максимальным напряжением цикла σmах;

Ncp, тысяч циклов - долговечность гладкого образца при отнулевом циклическом растяжении с максимальным напряжением цикла σmах после предварительной циклической наработки по соответствующей программе.

Полученные результаты показывают:

- принятые методики позволяют значительно повысить выносливость исходного конструкционного металла в широком диапазоне эксплуатационных напряжений;

- увеличение параметров программ предварительной наработки (τ, σ, N, ступеней их дискретности) дает существенное увеличение выносливости;

- после программ предварительной наработки τ5, С10 (60), С10 (120) предел выносливости исследованного конструкционного металла (Д16АТ) увеличился до 15 кг/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2431687C2 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2603243C1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ МАГНИТОСТРИКЦИОННЫЙ ИЗЛУЧАТЕЛЬ | 1997 |

|

RU2181633C2 |

| Способ определения предела выносливости материала цилиндрической детали при кручении | 2021 |

|

RU2765340C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2011 |

|

RU2483290C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОЙ ДОЛГОВЕЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2024 |

|

RU2824333C1 |

| НАСОСНАЯ ШТАНГА | 2009 |

|

RU2403368C2 |

| Способ ускоренных ресурсных испытаний деталей газовых турбин | 1988 |

|

SU1613924A1 |

| Способ упрочнения металлических деталей | 1980 |

|

SU922162A1 |

Изобретение относится к области металлургии, а именно к разработке способов повышения характеристик усталостной долговечности конструкционных металлов на основе преобразования энергетической структуры материалов как на стадии производства сплавов и полуфабрикатов, так и в эксплуатации. Техническим результатом заявленного изобретения является повышение сопротивления усталости конструкционных металлических материалов. Для достижения технического результата в способе упрочняющей обработки пластин из конструкционных металлических материалов, включающем тренировку нагружением пластины путем внешнего механического воздействия на пластину с обеспечением циклического растяжения, осуществляют переменное механическое воздействие в диапазоне циклических дозирующих нагрузок сжатия от σ=(-3÷-10) кг/мм2 до σmax=(+1÷+4) кг/мм2 и сдвига до τ=(±3,0÷±5,0) кг/мм2. 2 табл., 4 ил.

Способ упрочняющей обработки пластин из конструкционных металлических материалов, включающий тренировку нагружением путем внешнего механического воздействия на пластину с обеспечением циклического растяжения, отличающийся тем, что осуществляют переменное механическое воздействие на пластину в диапазоне циклических дозирующих нагрузок сжатия от σ=(-3÷-10) кг/мм2 до σmax(+1÷+4) кг/мм2 и сдвига τ=(±3,0÷±5,0) кг/мм2.

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 1963 |

|

SU424911A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354715C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| СПОСОБ УЛУЧШЕНИЯ СВОЙСТВ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2006 |

|

RU2325451C2 |

| СПОСОБ УЛУЧШЕНИЯ СВОЙСТВ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2004 |

|

RU2252269C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ЗАГОТОВКА ИЗ АЛЮМИНИДА ТИТАНА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2001 |

|

RU2222635C2 |

Авторы

Даты

2012-12-27—Публикация

2011-11-28—Подача