Изобретение относится к упрочняющей технологии машиностроения и может быть использовано для повышения несущей способности деталей мащин и механизмов.

Известен способ упрочнения на основе объемного пластического деформирования изгибом с одновременным поверхностным нагруженнем обрабатываемых участков детали {1

Наиболее близким к предлагаемому по технической сущности и достигаемому результату являе1ся способ упрочнения деталей с выступами, включающий пластическую деформацию зоны опасного сечения воздействием равномерно распределенного по его поверхности усилия, создаваемого сжатой средой, и пластическую деформацию выступов, осуществляе: мую проведением реверсивного упругопластического изгиба технологической нагрузкой 2

Недостаткол известных способов является необходимость изменения положения выступа относительно продольной оси, что требует принятия дополнительных мер по обеспечению точности расположения выступа после обработки (возвращения его в исходное положение), а также подавления зффекта Баушингера при перемене знака технологических напряжений, что усложняет технологию упрочнения и может снижать качество обработанных изделий.

Цель изобретения - повыщение качества обработки и упрощение технологии обработки

Поставленная цель достигается тем, что согласно способу упрочнения деталей с выступми, преимущественно ступенчатых валов, включающему пластическую деформацию зоны опасного сечения воздействием равномерно распределенного по его поверхности усилия, создаваемого сжатой- средой, и пластическую деформацию выступов, пластическую деформацию выступов осуществляют нагружением в продольном направлении растягивающим усилием до появления в опасном сечении напряжений, превышающих предел текучести материала детали не более, чем в 1,5 раза.

Напряжения свыще 1,5 6-j- могут вызвать разупрочн;ение, обусловленное значительным снижением пластичности и увеличением склонности наклепанного металла к трещинообразованию. В каждом конкретном случае требуемая величина действующих напряжений в указанных пределах определяется экспериментально с учетом геометрии упрочняемой детали и физико-механических параметров ,ее материала.

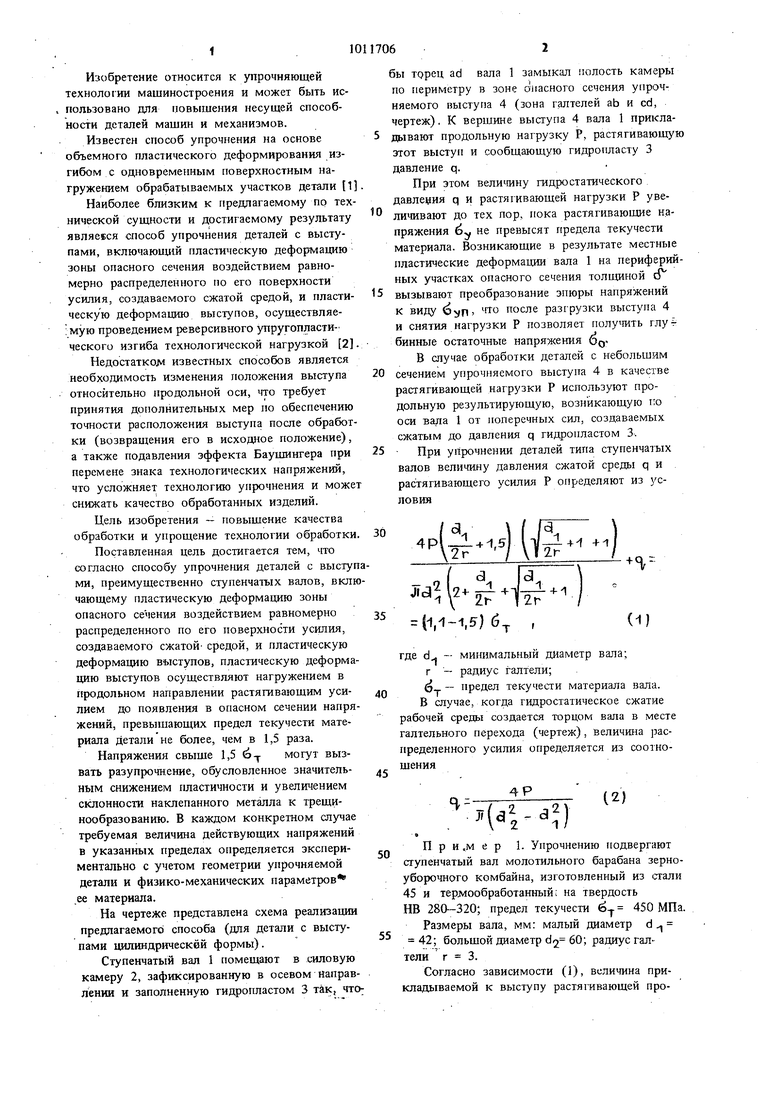

На чертеже представлена схема реализации предлагаемого способа (для детали с выступами цилиндрической формы).

Ступенчатый вал 1 помещают в силовую камеру 2, зафиксированную в осевом направлении и заполненную гидропластом 3 так, что

бы торец ad вала 1 замыкал полость камеры по 1ериметру в зоне опасного сечения упрочняемого выступа 4 (зона галтелей аЬ и cd, чертеж). К вершине выступа 4 вала 1 прикладывают продольную нагрузку Р, растягивающую этот BbicTyti и сообщающую гидроштасту 3 давление q.

При этом величину гидростатического давления q и растягивающей нагрузки Р увеличивают до тех пор, пока растягивающие напряжения ёу не превысят предела текучести материала. Возникающие в результате местные пластические деформации вала 1 на периферийных участках опасного сечения толщиной

вызывают преобразование эпюры напряжений к виду yj}, что после разгрузки выступа 4 и снятия нагрузки Р позволяет получить глу бинные остаточные напряжения бдВ случае обработки деталей с небольшим

сечением упрочняемого выступа 4 в качестве растягивающей нагрузки Р используют продольную результирующую, возникающую Io оси вала 1 от поперечных сил, создаваемых сжатым до давления q гидропластом 3.

При упрочнении деталей типа ступенчатых валов величину давления сжатой среды q и растягивающего усилия Р определяют из условии

Hi

-ь1,5

Ж

Jca 2.

l2r

(1,1-1,5) б

где d - минимальный диаметр вала; г - радиус галтели; Й - предел текучести материала вала. В случае, когда гидростатическое сжатие рабочей среды создается торцом вала в месте галтельного перехода (чертеж), Величина распределенного усилия определяется из соотношения

4Р

(2)

П

4-)

П Р И ,м е Р 1. Упрочнению подвергают ступенчатый вал молотильного барабана зерноуборочного комбайна, изготовленный из стали 45 и термообработанный; на твердость НВ 280-320; предел текучести ё-р 450 МП а.

Размеры вала, мм: малый диаметр d . 42; больщой диаметр d2 60; радиус галтели г 3.

Согласно зависимости (1), величина прикладываемой к выступу растягивающей продолшой нагрузки составляет Р 300 кН. Одповременно вал подвергают действию гидростатического давления q 210 МПа, создаваемого нагрузкой Р в гидропласте, расположенном по периметру в зоне опасного сечения об рабатываемого выступа.

Возникающие в результате такого нагружсния й 680 МПа, превышающие предел текучести материала в 1,5 раза, вызывают деформационное упрочнение вала, твердость которого в зоне галтели возрастает до НВ 340-360

Пример 2. В соответствии с предлагаемым способом упрочняют зубчатые образцы, причел,учитывая небольшое сечение выступов, в Ka4iecTBe .деформирующей нагрузки используются продольная результирующая от поперечных сил, создаваемых нагнетаемым во впадины гидропластом, что вызывает увеличение высоты выступов в среднем на 0,17 мм.

Усталостные испытания образцов,носившие предварительный характер, проводятся в диапазоне нагрузок 56/140 кН при частоте нагружения 960 с и козффициенте асимметрии цикла R 0,4..

На основании полученных уравнений кривы усталости установлено, что ограниченные пределы выносливости при N 1 10 циклов составляют для неупрочненнмх выступов Р 81,7 кН, а для упрочненных / 113,4 кН, т. е. сталостная прочность послед-, них повышается в исследованной области кривой усталости на 38,;. «

Таким образом, в результате деформационной обработки в поверхностных слоях детали в зоне опасного сечения генерируются благоприятно ориентированные остаточные .напря.жения сжатия, повышающие его усталостную прочность на 30-40%.

Аналогиэдюе упрочнение достигается и при реализации способа-прототипа, однако при реверсе пульсирующей нагрузки имеет место неравнопровдость выступов (разница в пределах выносливости упрочнённых выступов около 15%), которая устраняется в случае, когда создаваемое сжатой средой распределенное усилие прикладывают по всему периметру выступа Одновременно. Знакопостоянный характер технологических нагрузок, действующих вдоль выступа.,при обработке по предлагаемому способу, не меняет продольного расположения выступа, а также исключает возмож- . ность возникновения разупрочняющего эффекта Б аушингера.

Положительный эффект предлагаемого способа состоит в том, что сохранение в процессе обработки неизменного положения выступа относительно продольной оси не требует принятия специальных мер по обеспечению точности расположения выступа после обработки (нет необходимости, как это имеет место в способе-прототипе, возвращать изогнутый вы ступ в исходное положение).

В совокупности это позволяет повысить качество упротеннойодетали, а процесс упрочнения сделать более технологичным.

Технико-эрономический эффект оценивается ювьщ1ением нагрузочной способности деталей на 30-40%, что позволяет -сократить расход запчастей н,. обеспечивает экономический эффект 45 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| Способ упрочнения галтели ступенчатого вала | 1989 |

|

SU1734988A1 |

| Способ повышения усталостной прочности деталей | 1980 |

|

SU935248A1 |

| Инструмент для упрочнения деталей с осевым отверстием | 1987 |

|

SU1442320A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| Способ упрочнения деталей с выступами | 1976 |

|

SU836148A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1972 |

|

SU427077A1 |

| СПОСОБ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С ГАЛТЕЛЯМИ | 2007 |

|

RU2359806C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1993 |

|

RU2047469C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2137591C1 |

СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ВЫСТУПАМИ, преимущественно ступенчатых валов, включающий пластическую деформацию зоны опасного сечения воздействием равномерно распределенного по его поверхности усилия, создаваемого сжатой средой, и пластш1ескую деформацию выступов, о т личающийся тем, что, с целью повышения качества обработки и упрощения технологии обработки, пластическую деформацию выступов осуществляют нагружением в продольном направлении растягивающим усилием до появления в опасном сечении напряжений, превыщающих предел текучести материала детали не более, чем в 1,5 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для выравнивания температуры стекломассы в выработочном канале | 1949 |

|

SU83614A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ упрочнения деталей с чередующимисяВыСТупАМи и ВпАдиНАМи | 1976 |

|

SU836147A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-15—Публикация

1980-12-29—Подача