-J,

2, Способ по п. 1, о т п и ч а ш и и с я Tejvjj что, с цеяъю рафинмро вш№я расппава апюминия при прохожце юш его через спой газа отцепъныкга струями, рафинирующий газ поцают со скоростью (0,) на 1 м площади фияьтра.

3, Способ по п. Ij о т л и ч а ющ и и с я тем, что, с цепью рафитфо вания расплава при прохож-

денки его через слой газа Б эмульгированном вице, рафинирующий газ по«

; дают со скоростью {l55--5,6) -Ю и /с на 1 м площацн фигштра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования расплавленных металлов | 1982 |

|

SU1018996A1 |

| Состав для наплавки | 1981 |

|

SU963203A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| СПОСОБ ВВОДА ИНЕРТНОГО ГАЗА В СТРУЮ МЕТАЛЛА ЧЕРЕЗ ПОРИСТУЮ ОГНЕУПОРНУЮ ВСТАВКУ ПРИ ВАКУУМИРОВАНИИ | 1993 |

|

RU2026367C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2089639C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Устройство для огневого обезвреживания сточных вод | 1982 |

|

SU1046574A1 |

| Способ внепечного рафинирования металлического расплава | 1984 |

|

SU1216218A1 |

| Способ контроля достижения кисло-РОдНыМи фуРМАМи гРАНицы "шлАК-МЕТАлл | 1976 |

|

SU850673A1 |

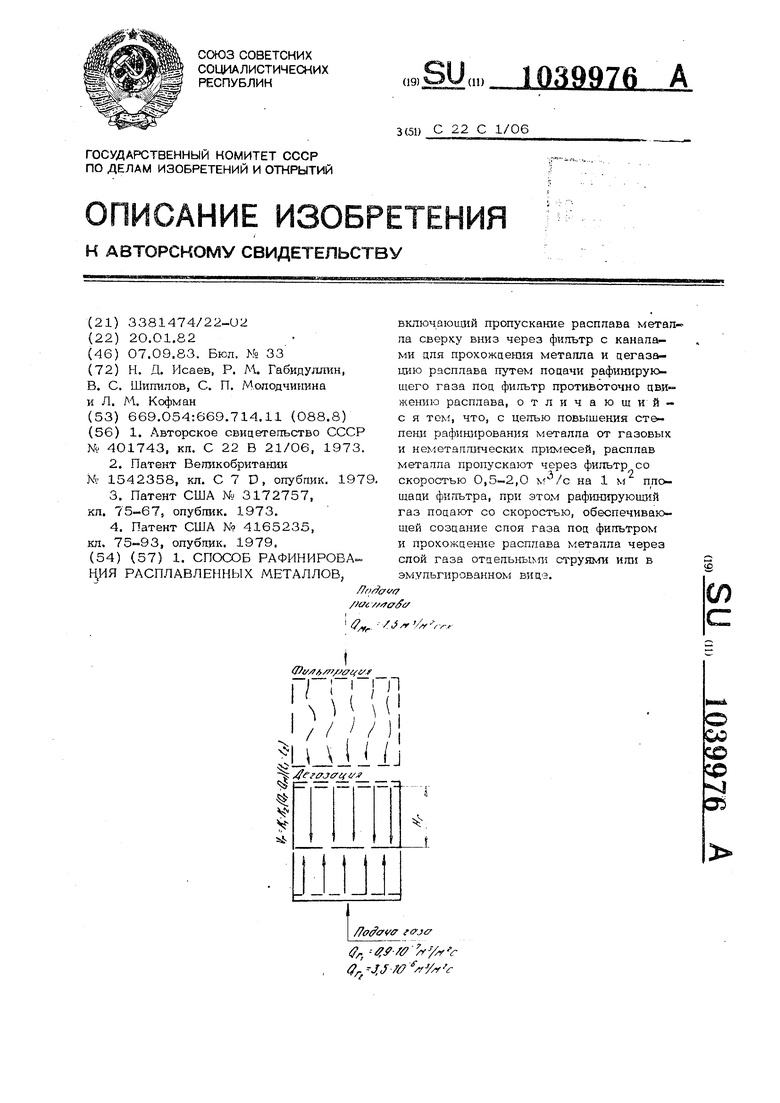

1. СПОСОБ РАФИНИРОВА ЦИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ, 9 xi /7///г7 У |ТГГП| 1 iai/Ji 4ffff:J i( /Л /J включающий пропускание расплава металла сверху вниз через фильтр с каналами апя прохожцения металла и цегазацию расплава путем поцачи рафинирую щего газа поц фильтр противоточно движению расплава, отличающийс я тем, что, с целью повышения сте- пещ1 рафинирования металла от газовых и неметаллических пршиесей, расплав металла пропускают через фильтр со скоростью 0,5-2,0 на 1 щаци фильтра, при этом рафишфующий газ подают со скоростью, обеспечивающей созцание слоя газа поц фильтром и прохождение расплава металла через спой газа отцелылити струякш итт в эмульгированном вице. ; ///fff/ff/

Изобретение относится к метапп фгии направпоко на усовершенствование копогям цегазашЕИ и фипвтрации расплав дешшЕх металпов и может быть испопьзовано цпя рафинирования расппавов апюмини:евых сплавов.

Известны способь очистки расплава от газообразных и твердых вкпючеинй, TBiofe. как цегазацияа обработка ми, фильтращ я, в которых рафинируюишй газ протекает через первый из фипьтрую ищх элементов в направлении, противопопожном течеш5Ю расплава Щ и 2 .

Оцнако эти способы имеют слецую. шле недост-ат1да. Они не позвоаяют провоцить непрерывную дегазацию расппава на высокой скорости, так как из-за перетэца цавпения, возникающего при оцно зрсменном прш ивопопожно направленном гече}пш металла и газа через фильтрую паю элементы, количество обрабатываем мого металла ограничено. Кроме того, дегазация и фильтрация от газовых твердых к неметаллических вкпючен й й недостаточно эффективны.

Известен также способ цегазацуш

и фильтрации расплавленного металла в авух1 амерной установке, при котором очистку металла проводят по глдсхоця-щей фильтрации, а цегазаЕМЮ - по противотоку 1,3 .

Недостатком указанного способа является невысокая степень дегазации изза crmjofflH п зырьков газа в каналах ф1шьтра, при этом спившиеся пузырьки идут по своим опрецепенным каналшм,

а расппаз пО своим, что снижает :эффект дегазации.

Наиболее близким к данному нзобр&тетшю является способ дегазашш и фильтрации расплавленного металла,

при котором последний проходит через две поспецовательно размещенные на некотором расстоянии цруг от друга

фильтрующиепластины и контактируют в первой ппасгине и над ней с идущим в противопопомшом направлении рафи нирук)щим газом, пртшм рафинирующий газ проходит через первую пластину по облегченным путям, что снижает перепад давления,и, спецовательно, уЕ.яичивает эффективность обработки, Фильтрую1Ш1е пластины выполнены из пенокерамики, причем Б первой пластине выполнены отверстия дпя прохода га - за 4 .

Однако и этот способ обладает слеауюшимк недостатками: ограниченный контакт газа с расплавом в фильтре) так как газ проходит по отдельным каналам (о гверстиям); фильтруюише пластины не обеспечивает большой производитеггьности, а неравномерная фильтрация по сечению фишэтров приводит к образованию участков застойного метал па, особенно при неболылих расходах металла; близость пор Б первом фильтре обусловливает слияние струй металла,

выходящих из этого фильтра, в результа™ те чехо уменьшается площадь и время контакта расплава с рафинирующим гаaoMs и э4 ективность дегазации.

Целью изобретения является повы шение степени рафинированиЯе металла от газовых и неметалпических пржлесей

Поставленная цель достигается тем, что согласно способу рафинирования расплавленных ме-талпов, включающем пропускани:е расплава металла сверху вниз через фильтр с каналами для прокож.дения металла и дегазацию расп- даве путем поцачи рафинирующего газа под филг)Тр противоточно движению расплава, расплав металла пропускают через фильтр со скоростью 0,5-2,0 м/с на 1 м площади фильтра, при этом рафинируюишй газ подают со скоростью,

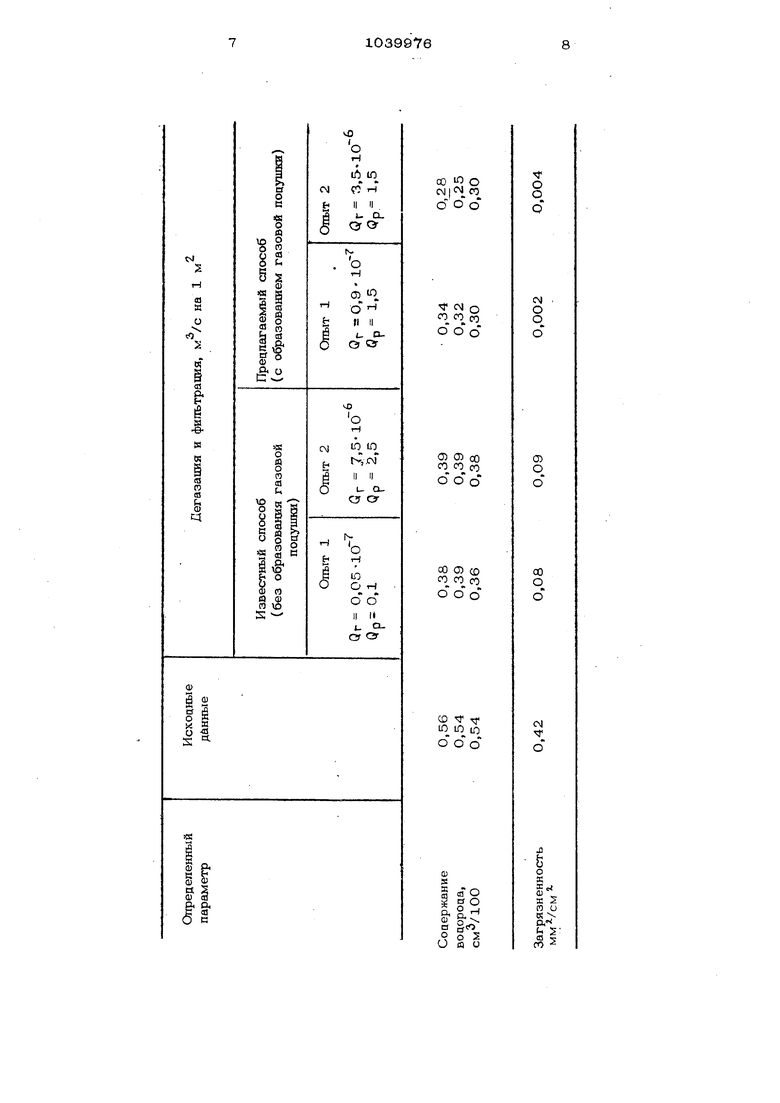

i обеспечивающ,ей создание слоя газа под фильтром и прохожцение расшшва металла через спой газа отдельными струями или в эмульгированном вице. Причем,с целью, рафинирования распла ва алюминия при прохо«;цении его через слой газа отдельными струями, рафинирующий газ прецпочтительно поцавать со скоростью (0,2-1,5)Ю на 1 м ппощаци фильтра. Кроме того, с целью рафинтфования расплава алюминия при прохождении его через слой газа в эмульгированном вид рафинируюашй газ подают со скоростью (1,5-5,6) 10 м /с на 1 м площади фильтра. На чертеже изображена принципиальния технолог5гческая схема цегазашта и фильтрации расплава метаппа (алюмин При осуществлениипредлагаемого способа в качестве рафишфуютего газа может использоваться любой инертный газ или смесь его с небольшими цобавками (цо 1О% объемных) активного газа, например, хлора или фреона. На поверх.ности расплава, с цешэЮ уменьшения его повторного загрязнения немета л лическкКШ включениями, можно разк естить плавающий сопевой слой, состоящий, например, из солей хлоридов и фторидов щелочных и шелочноземельных металлов. Конкретных- может быть такой состав: 30-40.NaCg , -Ю50% КСе и К Д& РЙ . В качестВе облегченных путей для прохождения металла могут служить отверстия в случае пористого фильтра или решетка в насыпном фильтре грубой очистки. Значительное повышение эффективнос ng9ueccoB обусловлено тем, что ас-газац проводят непрерывно в процессе разливки металла при обеспечении максимальн поверхности взаимодействия расплава и рафинирующего газа. Интервалы удельных-расходов рафинк- рующего газа и расплава, в частности алюми шя установлены следующим образом. Удельный расход газа в первом спучае при струйном течении жидкого металла через слой газа под фильтром /газовую подушку) составляет (0,2.1,5)10 мУс на 1 мЯ При удельном расходе газа менее 0,2 на 1 м не образуется газовая подушка в связи с тем, что скоростной напор расплава алюмишш, в дейотвуя на газ, не позволяет ее создать. При удетгоном расхоае газа бонее 1,5- 10 м /с на 1 к1 небудет струйного течения металла через газовую подушку, буцет наблюдаться смешанное -течение металла струйными и в вице эмульсии, что приведет к загрязнению металла неметалшР ескими включениями. Во втором случае при течении расплава через газовую подушку в эмульгированном виде удельный расход газа будет (1,5-5,6)-10 на 1 мЯ При удельном расходе газа менее 1,5-10 NV с на 1 м будет смешанное течение, которое как указывааод; уносит с металлом включения. При удельном расходе газа бопее 5, на 1 м нарушается целостность слоев фильтра и наблюдается чрезмерное загрязнение ием&таллическими включениями. Скорость подачи расплава в обоих слу-чаях 0,5-2,0 м/с на 1 м. При удельном расходе металла менее 0,5 f/c на 1 м непроизводительным становится процесс, кроме того, тонкие включения проходят через фильтр вследствие ла минариого течения; при уцоль- ном расходе металла более 2,0 NS /с , на 1 м осевшие включения срыва1отся с фщштра, попадают в газовую поцуш- ку и с)1ин;ают э4)41ективность дегазашда на газовой подушке. Необходимо отметить что оба случая дегазации на газовой подушке и струйного течения расплава через нее, и в эмульгированном вице расплава повышапуг эффективность дегазашш в равной степени. Во втором случае, после прохон.дения металла через фильтр, рафи1Шрую11;ий газ не запирается под фильтром, а частично проходит через фильтр и несколько взквучивает расплав на фильтре, по дегазация интенсивно перемешиваюшмхся сред проходит высокоэффективно. Процесс дегазации и фильтрации в pe KiLMax струйного протекания жидкости через газовую подушку vi в эмульгированном вице смоделирован на воде. При удельном расходе жидкости 1,5 м /с на 1 м и скорости подачи газа (0,21,5) на 1 м жидкость протекает через газов то подушку отдельными струялчш. При той же скорости подачи жидкости в интервале скорости подачи газа (1,5-4,6) -10 м /с на 1 м хдадкость протекает через газовую по. душку в эмyльгиpoвaннo 5 вице. Споос цегазащш и фильграцни pacsfr imBJtejEJHQTo. металпа осущес-гвпязот спеау ajHM образом, Перец заполнением фшгьтровашгНОГО устройства металлом рафитфующий газ, выкоая из гаэораспрецеянтеля ctmay BBepXj прохоцит через фильтр грубой очис-тки с облегченными тутямя для прохожцения газа и металпа, В кач& стве фияьтра грубой o4 -jcTia может быт выбран фильтр насыпной, из крупны 1 ог неупорнь х грапуп или пекокерамики, с SoribiiiTOvSH порами, облегченными путями могут- служить удерживающая решетке с отзерстишл з насыпного фккьтра изти отверстия в фильтре из пенокерамики. По мере заполнения металлом про странства над фильтром и фиггьтра, вгШ цу увегаг-швающегося метакпост-ат гчвсякого цавления, сопротивления фияЕьтрова дои перегороакк и фильтра, пузырьки газа начинают сливаться поц уцержи вающей фильтровальной решеткой. де 1ЮПКОГО заполнения металлом фкпьтра кроме перечисленных ранее сип, оказы™ ваемык сопротивление потоку газа, пояБпяется другая сила «- скоростной на пор распдавяенного металла, Ввкцу это го, газ начинает скаптшваться ПОР. фигПиТрозаяьной pemeTJvofi и образуетс газовая поцутка, С ростом газового опоя подушки возрастае сопрш квиение ло-току распгш лонного металла и он начшлает- течь через газовый спой отцепьЕЕьзми струйками в первом спучае иян проходит через нее в эмупъгирова1-шом виде. Именно, в результате образования поцушки и егруйного течения через йее металла, а также в эмульгированном внце пронсхощгг резкое увеличение и;ющада контакта его с газовой фазой, в резуаътате чего цостшается высокий Э(|1фект 1дегаэащ- И. Объем прйстранства поц фильтром выбирается :яз расчета растсоцв газа и мэтаялаа Посэте полного запопнения объема поц фильтром часть газа на шкает отекать и выхощгть через вспомогательный от сек. Регулирование топигянь газовой по гхушьш ;з завй:с 1мости от раскоца металла, газа, их свойств и аля обеспечения достаточной дегазации возмошш. напрк j.iepj поплавково-стопоркым механизмом. Пример. Проводили дегазацию и фильтрагшю алюминиевого расплава при лк-гье кругпь к слит-ков цивметром 70160 мм из сплаве АУц-6 и rrnociciix CJTKTKOB из сплава 1541 с различ|1ым сод ер жанием воцороца 0,5 р 5 6 см/1ОО г S также с загряз..аннос-тью 0,42 /гм /см Уцепьные раскоцы рафишфующего газа брани 0,8-10 м /с на 1 м в случае струйного течения метаппа через газовую поцушку и 3,510 w/c на 1 MB случае течения металла через газовую поцушку в эмульгированном вице, Скорость поцачи расплава состав лшта Б обоих случаях 1,5 на 1 м Кроме того, было проведено опробо. вание по известному способу без обра- зованкя газовой поцушьш щяг той же загрязненнооти и при тех же содержаниях воцороца. Было гфовецёно огфобование цегазагши и фипьтрагао по извеса-ному способу в цвук спучаяХс В первом crryjae, скорость подачи рафинирующего газа OjOS -Юм /с а во втором 7,51О м /с на 1 м 3 на 1 jvi . скорость поцачи расплава м /с на 1 м соответственно. ОД и 2,5 Результаты промышленного опробоваШШ предлагаемого и извес-тного спосо фальтраюш прецставлены бон цегазаню в табйшге.

о о

о

см

о о

о

05

о о

со

о

I

о

OJ

У

о

п и « Г|:

Как вицко из таблицы, в первом случае опробование по преппагаемсаду способу, т.е. с газовой поцушкой и струйном течении расплава, содержание водо рода снизилось с 0,56 до 0,34; с 6,54 qo О,32;сО,54цоО,30 ().азагрязнен Mnr-pt-nO 45 «пП ОПО 2 ностьсО,42цоО,002 мм /см При проведении дегазашга и фипьт1)ашш по предлагаемому способу во втором случае, т.е. с газовой подушкой и те чении металла через нее в эмульгированном вице, содержание водорода сни зилось с 0,56 до 0,28; с О,54 до О,25 и с 0,54 do 0,30 (), а загрязненность с 0,42 до 0,004 MMVcM. При проведении опробования по и;звестному способу в первом случае содержание водорода снизилось с 0,56 до 0,38; с 0,54 цо 0,39 и с 0,54 цо 0,36 1 97610 (cMVlOO), а загряа1енность с 0,42 до 0,08 мм / CW , а во втором случае CCN держание водсфода сниаилось с 0,56 ао 0,39| с 0.54 и до 0,39 и с 0,54 цо 0,38 (см /1ОО) и загрязненность с 0,4 до 0,09 см. Таюш образом, сравнение результат тов опробования показало, что эффекткв ность цегазашш по предлагаемому способу значительно возрастает что привоцит к повышению качества спяава и сокращению брака. В результате использования предпо-женного технического решения возрастает э4)фективность дегазашш расплава и улучшится качество металла, что хфнведеп. к уменьшению расслоений в листах сплава АМгб и сокращению брака на 2,5%.

Авторы

Даты

1983-09-07—Публикация

1982-01-20—Подача