Изобретение, относится к черной металлургии и может быть использовано лри внепечном рафинировании расплавленного металла,

Целью изобретения является повышение степени использования рафинирующей способности газа.

.Поставленная цель достигается тем что согласно способуу включающем про дувку расплава газом с одновременным воздействием на поднимающийся газожидкостный поток встречной со- осной струей расплава, процесс взаимодействия газожидкостного потока со встречной струей расплава осуществляют в пульсирутащем режиме, причем начало подачи импульсов газа и пульсаций движения расплава и их периодичность совпадают, а продолжительность подачи импульса газа равна ОJ25-0S40 периода пульсаций

Сообщение расплаву одновременно с его продувкой дополнительного со- осного вводу газа встречного струйного пульсирующего движения позволяет воздействовать на восходящую газовую струю встречным нисходящим потоком металлаэ в результате чего пузьфьки рафинирующего газа дробятся и ИХ.движение происходит по сложной траектории, что увеличивает как поверхность контакта расплава с газом, так и время пребывания рафинирующего газа в расплавеJ вследствие чего значительно повышается степень использования газа,

Для организахщи струйного пульсирующего движения целесообразно использование пульсационной колонны, так как при этом обеспеч ивается высокая скорость движения стр}.ш расплава и его интенсивное переметиванне.

Совпадение начала подачи импульсов газа при продувке и пульсацш ; движения расплава и их периодичности необходимо для того, чтобы взаимодействие вдуваемого газа с пульсирующей струей расплава происходило на глубине 0,4-0,7 глубины расплава в емкости, так как при этом всплывающие пузырьки рафинирующего газа захватываются нисходящей струей и проталкиваются вглубь емкости. Взаимное изменение периодичности пульсаций газового потока и потока расплава, а также смещение начала подачи импульсов газа при продувке и пульсации движеция расплава снизит эфЛек

182

тивность испохгьзования вдуваемого газа, вследствие того, что зона взаимодействия струй расплава и газа за счет фазовых смещений, будет непрерывно изменять свое положение между поверхностью расплава и дном емкости. При этом значительная часть пу- зьфьков газа будет всплывать на поверхность без взаимодействия со струей расплава.

Продолжительность подачи импульсов газа, составляющая 0,25-0,40 периода пульсаций газового потока, выбиралась из условия рационального использования рафинирующего газа. Увеличение продолжительности подачи импульсов газа выше 0,40 периода пульсаций газового потока нецелесообразно так как часть газа в заключительной

стадии пульсации не будет захвачена пульсирующей струей расплава, что снизят эффективность использования рафинирующего газа. Кроме того, при этом возникнут дополнительные потерн расплава, связанные с его разбрызгиванием в процессе обработки. Уменьшение продолжительности подачи импульсов газа менее 0,25 периода лзшьсаций газового потока нецелесообразно, так как при этом существенно снизится интенсивность перемещива- нг.я газа к расплава в емкости. При этом необоснованно возрастут потери тепла расплавом в процессе обрабоТКИо

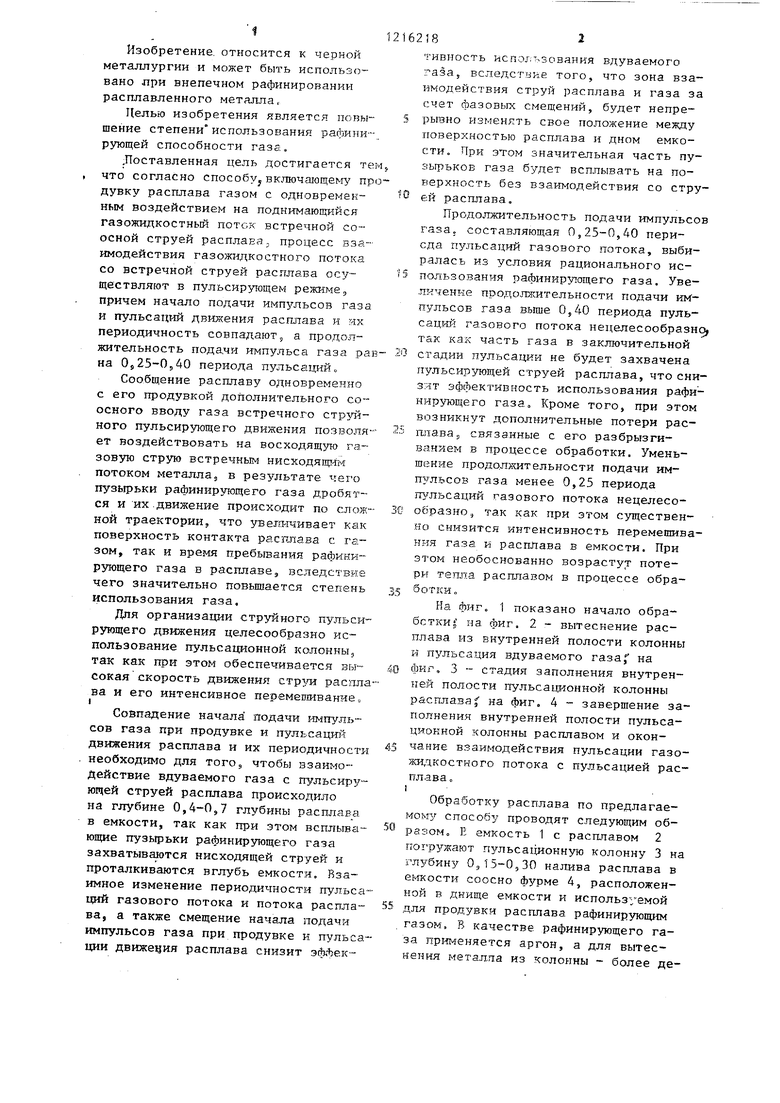

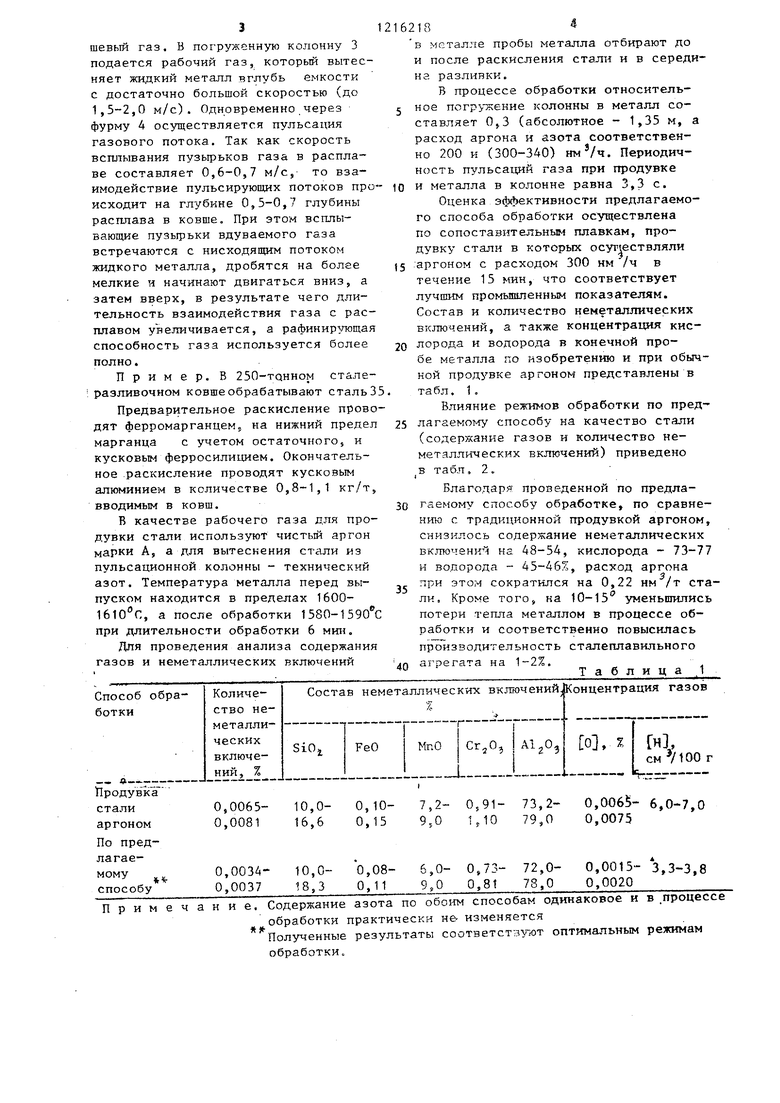

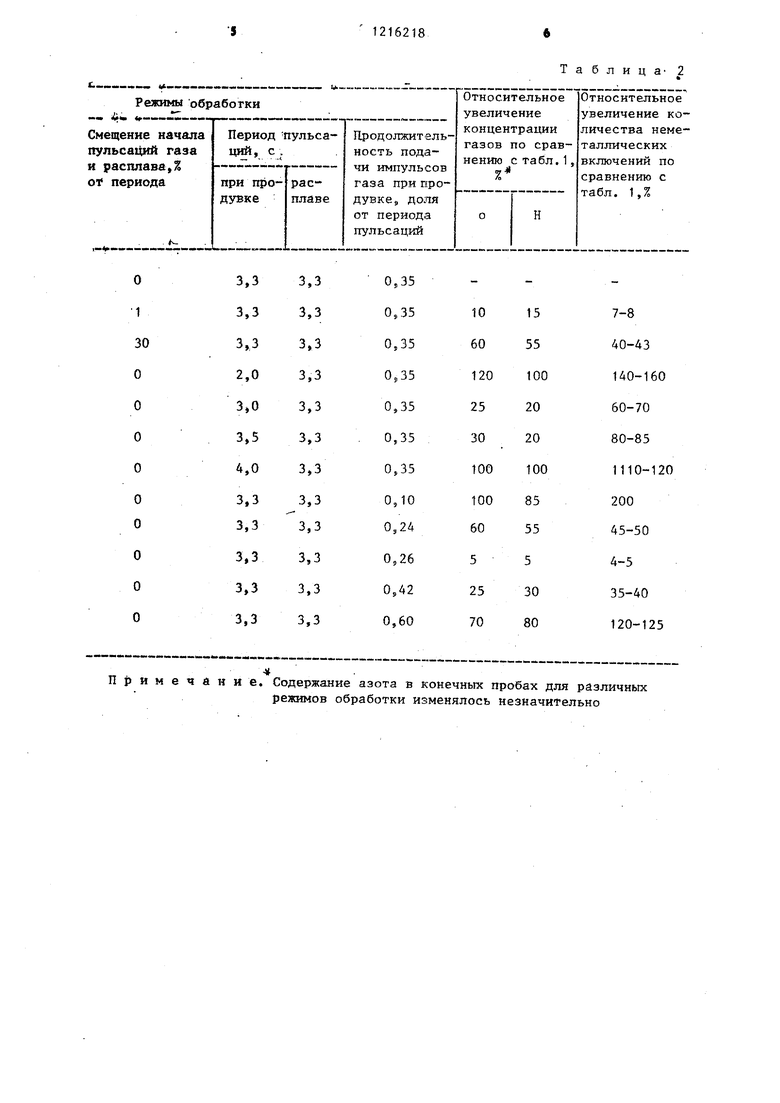

На фиг. 1 показано начало обра- бе тки j на фиг. 2 - вытеснение расплава из внутренней полости колонны и пульсация вдуваемого газа, на

фиг, 3 - стадия заполнения внутренней полости пульсационной колонны расплаваf на фиг, 4 - завершение заполнения внутренней полости пульсационной колонны расплавом и окончание взаимодействия пульсации газожидкостного потока с пульсацией расплава „ i

Обработку расплава по предлагаемому способу проводят следующим образом, Е емкость 1 с расплавом 2 погружают пульса11ионную колонну 3 на глубинз 0,15-0,30 налива расплава в еьжости соосно фурме 4, расположенной в днище емкости и используемой для продувки расплава рафинирующим газом, В качестве рафинирующего газа применяется аргон, а для вытеснения металла из колонны - более де3

шевый газ. В погруженную колонну 3 подается рабочий газ, который вытесняет жидкий металл вглубь емкости с достаточно большой скоростью (до 1,5-2,0 м/с). Одновременно через фурму 4 осуществляется пульсация газового потока. Так как скорость всплывания пузырьков газа в расплаве составляет 0,6-0,7 м/с, то взаимодействие пульсирующих потоков происходит на глубине 0,5-0,7 глубины расп-пава в ковше. При этом всплывающие пузырьки вдуваемого газа встречаются с нисходящим потоком жидкого металла, дробятся на более мелкие и начинают двигаться вниз, а затем вверх, в результате чего длительность взаимодействия газа с расплавом увеличивается, а рафинир лощая способность газа используется более полно.

Пример. В 250-TQHHOM стале- разливочном ковше обрабатывают сталь 3

Предварительное раскисление проводят ферромарганцем5 на нижний предел марганца с учетом остаточного, и кусковым ферросилицием. Окончательное раскисление проводят кусковым алюминием в количестве 0,8-1,1 кг/т, вводимым в ковш.

В качестве рабочего газа для продувки стали используют чистый аргон марки А, а для вытеснения стали из пульсационной колонны - технический азот. Температура металла перед выпуском находится в пределах 1600- 1610 С, а после обработки 1580-1590 с при длительности обработки 6 мин.

Для проведения анализа содержания газов и неметаллических включений

Примем а ние. Содержание азота по обоим способам одинаковое и в .процессе

обработки практически не- изменяется

Полученные результаты соответстзхгют оптимальным режимам

обработки.

,

16218

в металле пробы металла отбирают до и после раскисления стали и в середина разливки.

В процессе обработки относитель- 5 ное погр -жение колонны в металл составляет (абсолютное - 1,35 м, а расход аргона и азота соответственно 200 и (300-340) . Периодичность пульсаций газа при продувке 10 и металла в колонне равна 3,3 с.

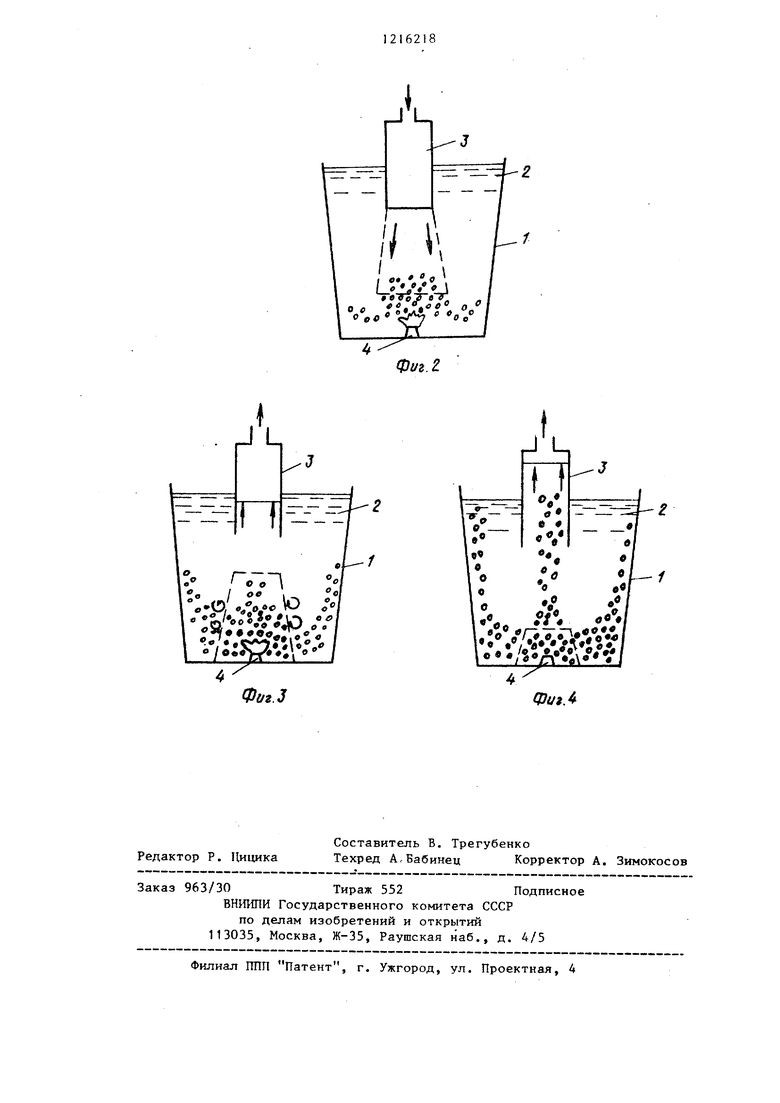

Оценка эффективности предлагаемого способа обработки осуществлена по сопоставительным плавкам, продувку стали в которых осугшствляли (5 аргоном с расходом 300 нм /ч в течение 15 мин, что соответствует лучшим промышленным показателям. Состав и количество неметаллических включений, а также концентрация кис- 20 лорода и водорода в конечной пробе металла по изобретению и при обычной продувке аргоном представлены в табл. 1.

Влияние режимов обработки по пред- 5 лагаемому способу на качество стали (содержание газов и количество неметаллических включений) приведено в табл, 2.

Благодаря проведенной по предла- 0 гаемому способу обработке, по сравнению с традиционной продувкой аргоном, снизилось содержание неметаллических включенич на 48-54, кислорода - 73-77 и водорода - 45-46%, расход аргона J при этом сократился на 0,22 стали. Кроме того, на 10-15 уменьшились потери тепла металлом в процессе обработки и соответственно повысилась производительность сталеплавильного

о агрегата на 1-2%.

Таблица 1

Примечание. Содержание азота в конечных пробах для различных

режимов обработки изменялось незначительно

Таблица- 2

Фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2074896C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| Способ циркуляционного вакуумирования металлического расплава | 2016 |

|

RU2660720C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства малоуглеродистой стали | 1978 |

|

SU789591A1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ | 1973 |

|

SU404862A1 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ В КОВШЕ | 2014 |

|

RU2562848C1 |

| Способ производства стали | 1977 |

|

SU692862A1 |

ггл ;

ос

-р v.-

.v

if Siilll

4 Фиг.

ФигА

Редактор Р. Цицика

Составитель В. Трегубенко

Техред А.Бабинец Корректор А. Зимокосов

Заказ 963/30Тираж 552Подписное

ВШТИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Явойский А.В., Хисамутдинов Н.Е | |||

| Массообменные процессы в реакционной зоне кислородного конвертера с пульсирующей продувкой | |||

| Известия вузов, Черная металлургия, № 5, 1982 | |||

| Способ рафинирования чугуна в ковше | 1979 |

|

SU773079A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-07—Публикация

1984-07-11—Подача