Изобретение огносигся к черной мегв пургии, а именно к эпекгрометалпургии марганцевых ферросплавов и может быть использовано при выборе шихты для выплавки силихомарганца. Известна шихта для вьтлавки силико марганца ij , включакщая, мае. %: марганецсодержашее сырье 67,7; кварцит 13,3; коксик 15,3; железную стружку 3,5. Недостатком этого состава шихты является низкое извлечение марганца (невьш1е 70%) поскольку высокое содержание окиси кремния в шпаке (42-45%), сравнительно низкое содержание окиси алюминия (до 12%) н окись магния (до 1,5%), является причиной высокой вязкости шлака, ухудшакшей протекание физико-химических процессов с одновременным разделением металлической и шлаковой фаз. Наиболее близкой по составу йдосгигаемому эффекту к предлагаемой является шихта для производства силикомарганца 23 (17-20% кремния в соответстви с ГОСТ 4756-77), содержащая компоне ты в следующем соотношении, вес. %: Марганцевый агломерат33 Марганцевый концентрат 31 Кварцит15 Кокс16 Доломит5 Главным недостатком известной шихты является низкая температура начала размягчения и полного расплавления используемого марганцевого сырья (118012ОО С), что способствует более раннему шлакообразованию, значительно опере жакяцему восстановительные процессы (начало восстановления марганца 1324 а кремния 1460 С). Это приводит к уме шению поверхности контакта восстановителя с окисным расплавом и снижает сте пень совместноговоссгановления марганца и кремния в сплав. С учетом вьюокой вязкости шлака (8 - 9 П) извлечение марганца не превьшгает 76%, кремния 42%, потери марганца в виде мета личес ких корольков в шлаке 7-9%. В результате при сравнительно низкой производительности печи (280-290 баз тУсут) удельный расход электроэнергии достигае 465О КВТ. ч. Целью изобретения является повышени извлечения марганца и кремния в сплав проИсзводительности печи,и снижение расх да электроэнергии. Поставленная цель достигается тем, что шихта для вьтлавки силикомарганца. содержащая марганцевое сырье, коксик и кварцит, в качестве марганцевого сыр содержит офлюсованный марганцевый агломерат при следующем, соотношении компонентов, вес; %: Офлюсованный марганцевый агломерат69-77 Кварцит12-16 Коксик11-15 Кроме того, офлюсованный агломерат имеет следующий химический состав, вес.%: 33-41 Марганец 18-28 Кремнезем Окись магния 5-14 Окись кальция 4-9 2-7 Глинозем ; Окислы железа Остальное. при этом отношение окиси магния к окиси кальция поддерживают равным О,5Выбранное количество офлюсованного марганцевого агломерата решает две задачи - получение силикомарганца согласно ТОСТ 4756-80 и улучшение технологических свойств окисных систем. Экспериментально установлено, что отношение МрО/СаО в 0,5 - 3,5 позволяет повысить температуру начала его , размягчения (на 12О -160 С) и полного расплавления (на 210 - , что позволяет :лучшить условия совместного восстановления маргашШ и кремния в сплав, а также получить жидкоподвижные шлаки, вязкость которых при составляет 2,3 П. Применение шихты, в состав которой входит агломерат с отношением МбО/СаО мене€ 0,5, не позволяет повысить температуру начала его размягчения, не обеспечивает необходимых физико-химических свойств шлака (вязкости, . поверхностного натяжения) и не улучшает условия для совместного восстановления марганца и кремния в сплав. Вьшлавка силикомарганца ,с использованием агломерата соотношением МйО/СаО более 3,2 повьш1ает кратность шлака, расход электроэнергии, снижает производительность печи и все технико-экономические показатели процесса; При содержании ковзика менее 11% неполно восстанавливаются ведущие элементы в сплав, что ведет - к уменьшению производительности печи и большим потерям металла с шлаком. Расход коксика более 15% ухудшает электрический режим ведения плавки за счет повьшдения электропроводности шихты и повышения токовых

3.10399774

нагр5таок на эпектродах, Был проведен | Выплавку сипикомаргашш вели по шее

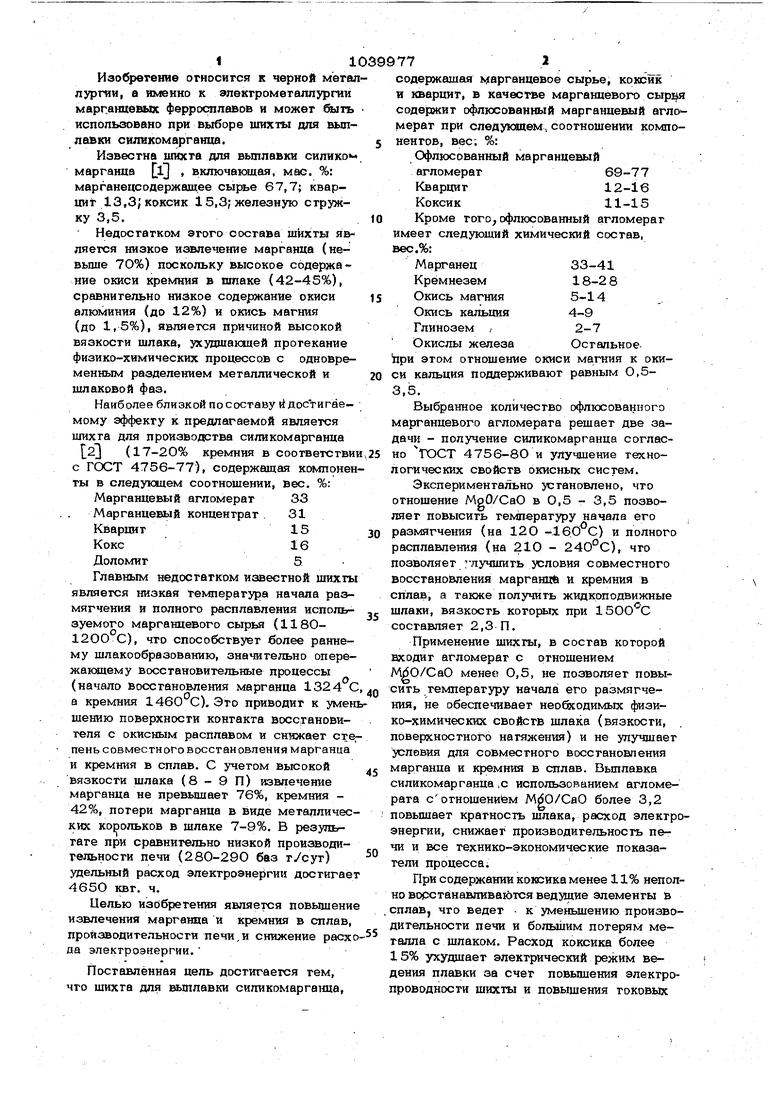

сопоставительный анализ предлагаемой ити вариантам: I вариант - известная шихизвестной шихты при выплавке силико-,та II -VI - предлагаемая шнхта. марганца в полупромышленной электр&- ; . Состав используемых шихт и реэупьт печи типа ОКБ 616 мощностью - 5ты выплавки на них силикомарганца прпв 160О кВА.Iдены в таблице.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Способ выплавки силикомарганца | 1978 |

|

SU908879A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Способ выплавки силикомарганца | 1981 |

|

SU990852A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Шихта для выплавки силикомарганца | 1988 |

|

SU1525224A1 |

| Шихта для выплавки углеродистого ферромарганца | 1981 |

|

SU985112A1 |

| Шихта для выплавки силикомарганца | 1990 |

|

SU1772204A1 |

| Шихта для производства сплава силикохромангана | 1983 |

|

SU1171553A1 |

1. ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА, содержащая марганцевое сырье, коксик и кварцит, отличающаяся тем, что, с целью повышения извлечения марганца и кремния в сплав, производительности печи и С1тожения расхода электроэнергии, она в качестве марганцевого сырья, содержит офлюсованный марганцевый агломерат при следующем соотношении компонентов, вес. Офлюсованный марганцевый агломерат69-77 Кварцит12-16 Коксик 11-15 2. Шихта по п. 1|0тличаюш а я с я тем, что офлюсованный агломерат имеет следующий химический состав, вес. %: 33-41 Марганец Кремнезем 18-28 5-14 Окись магния g (Л Окись кальция 4-9 2-7 Глинозем Окислы железа OcTEuibHoe При этом отношение окиси магния к окиси кальция поддерживают равным 6,53,5.

Л ,

33

Марганцевый концентрат(ТУ-14-9-172-79) 31

Кварцит .

(ТУ 14-6-313-68) 15 Кокоик ГОСТ 8935-77 Доломит Показатели, Извлечение марганца, %75 76 .Извлечение кремния,% 45

Расход электроэнер С, кВг/ч/баз.г46ОО

43ОО 42SO

Производительность,

71

73

69

15

16

14

4550

42ЗО 4400 78 46

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рысо М | |||

| А., Ходоровский Я | |||

| Н | |||

| Производство ферросплавов | |||

| М.., Металлург иэдат, 1960, с, 149-152 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1983-09-07—Публикация

1982-04-27—Подача