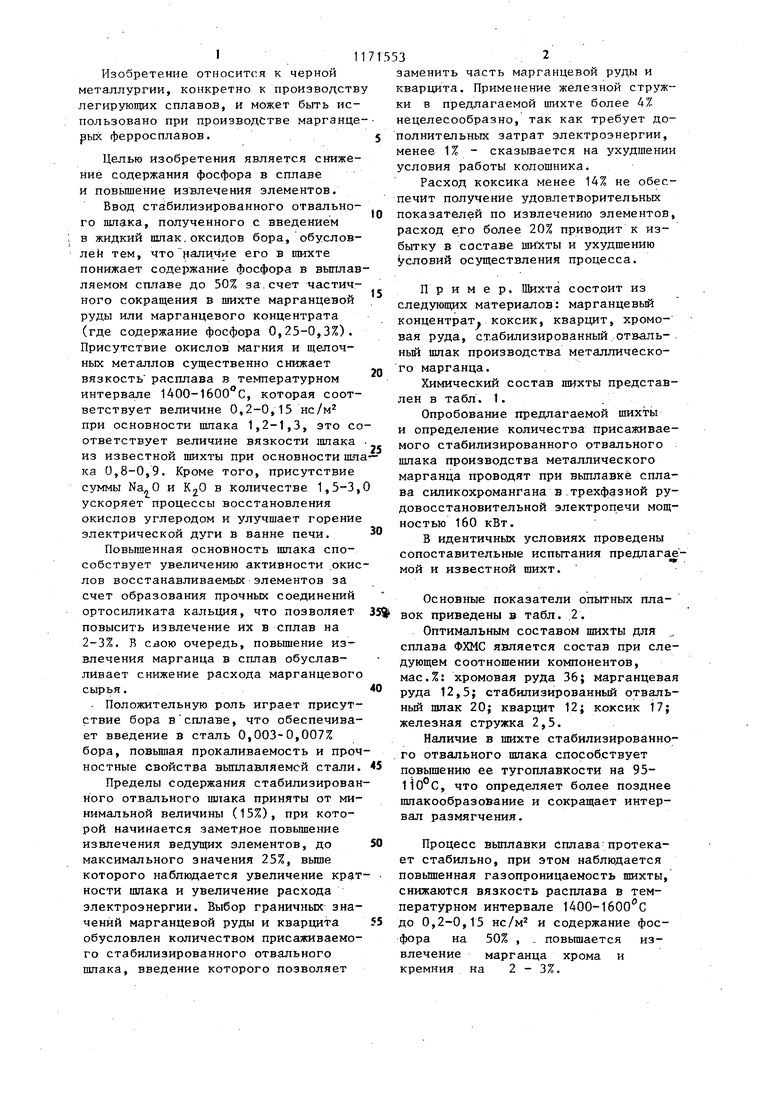

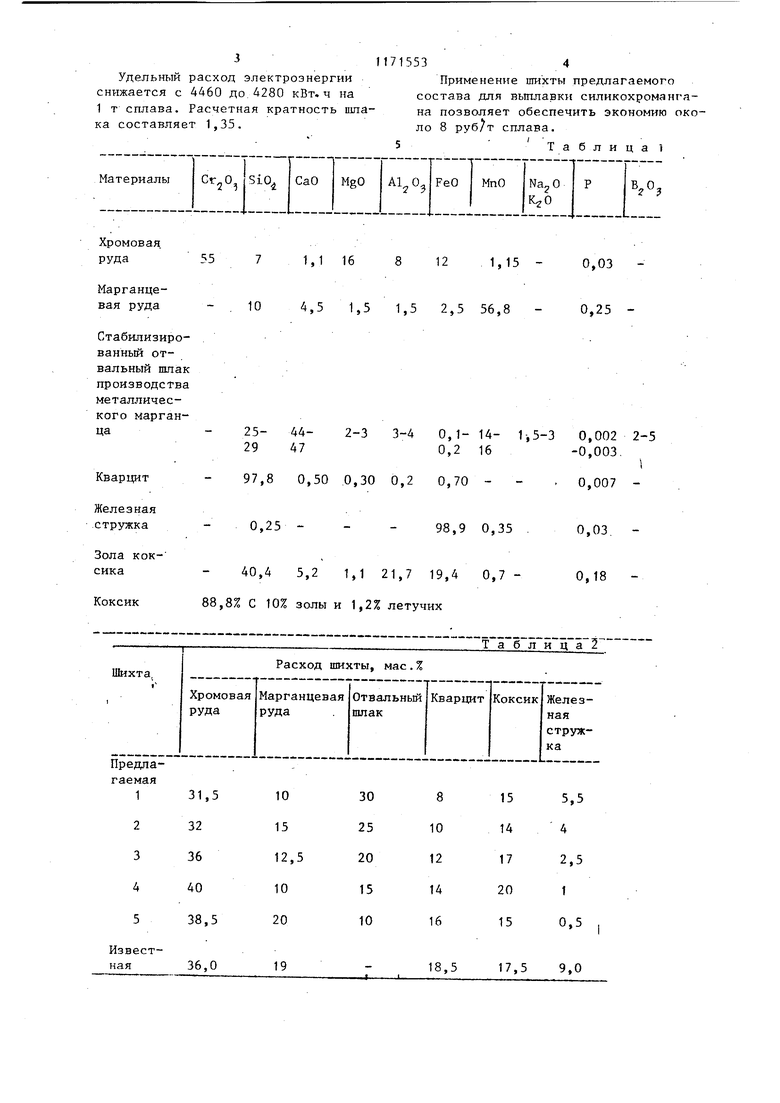

Изобретение относится к черной металлургии, конкретно к производств легирующих сплавов, и может быть использовано при производстве марганце рых ферросплавов. Целью изобретения является снижение содержания фосфора в сплаве и повьппение извлечения элементов. Ввод стабилизированного отвального шлака, полученного с введением в жидкий пшак.оксидов бора, обусловлей тем, чтоналичие его в шихте понижает содержание фосфора в вьшлав ляемом сплаве до 50% за.счет частичного сокращения в шихте марганцевой руды или марганцевого концентрата (где содержание фосфора 0,25-0,3%). Присутствие окислов магния и щелочных металлов существенно снижает вязкость расплава в температурном интервале 1ДОО-1600с, которая соответствует величине 0,2-0,15 нс/м при основности шлака 1,2-1,3, это со ответствует величине вязкости шпака из известной шихты при основности шл ка 0,8-0,9. Кроме того, присутствие суммы Na.O и в количестве 1,5-3, ускоряет процессы восстановления окислов углеродом и улучшает горение электрической дуги в ванне печи. Повьш1енная основность шлака способствует увеличению активности окис лов восстанавливаемых элементов за счет образования прочных соединений ортосиликата кальция, что позволяет повысить извлечение их в сплав на 2-3%. Б свою очередь, повьш1ение извлечения марганца в сплав обуславливает снижение расхода марганцевого сырья. - Положительную роль играет присутствие бора всплаве, что обеспечивает введение в сталь 0,003-0,007% бора, повьппая прокаливаемость и проч ностные свойства выплавляемой стали. Пределы содержания стабилизирован ного отвального шлака приняты от минимальной величины (15%), при которой начинается заметное повьш1ение извлечения ведущих элементов, до максимального значения 25%, вьппе которого наблюдается увеличение крзт ности шлака и увеличение расхода электроэнергии. Выбор граничных значений марганцевой руды и кварцита обусловлен количеством присаживаемого стабилизированного отвального шлака, введение которого позволяет заменить часть марганцевой руды и кварцита. Применение железной стружки в предлагаемой шихте более 4% нецелесообразно, так как требует дополнительных затрат электроэнергии, менее 1 % - сказывается на ухудшении условия работы колошника. Расход коксика менее 14% не обеспечит получение удовлетворительных показателей по извлечению элементов, расход его более 20% приводит к избытку в составе шихты и ухудшению УСЛОВИЙ осуществления процесса. Пример. Шихта состоит из следующих материалов: марганцевый концентрат, коксик, кварцит, хромовая руда, ст.абилизированный отвальный шпак производства металлического марганца. Химический состав шихты представлен в табл. 1. Опробование предлагаемой шихты и определение количества присаживаемого стабилизированного отвального шлака производства металлического марганца проводят при вьшлавкё сплава силикохромангана в.трехфазной рудовосстановительной электропечи мощностью 160 кВт. В идентичньк условиях проведены сопоставительные испытания предлагаемой и известной шихт. Основные показатели опытньпс плавок приведены в табл. .2. Оптимальным составом шихты для „ сплава ФХМС является состав при следующем соотношении компонентов, мас.%: хромовая руда 36; марганцевая руда 12,5; стабилизированный отвальный шлак 20; кварцит 12; коксик 17; железная стружка 2,5. Наличие в шихте стабилизированного отвального шпака способ.ствует повышению ее тугоплавкости на 95liO°C, что определяет более позднее шлакообразование и сокращает интервал размягчения. Процесс вьтлавки сплава протекает стабильно, при этом наблюдается повьшенная газопроницаемость шихты, снижаются вязкость расплава в температурном интервале 1400-1600 С до 0,2-0,15 нс/м и содержание фосфора на 50% , , повышается извлечение марганца хрома и кремния на 2-3%.

311715534

Удельный расход электроэнергииПрименение шихты предлагаемого

снижается с 4460 до 4280 кВт. ч на состава для выплавки силикохромангя1 т сплава. Расчетная кратность пша- на позволяет обеспечить экономию окока составляет 1,35.ло 8 руб/т сплава.

5 Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Шихта для выплавки силикомарганца | 1988 |

|

SU1525224A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Шихта для выплавки низкофосфористого углеродистого ферромарганца | 1981 |

|

SU1002390A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО СПЛАВА | 1990 |

|

RU2068456C1 |

| Способ получения передельного малофосфористого марганцевого шлака | 1983 |

|

SU1126612A1 |

| Способ выплавки металлического марганца | 1981 |

|

SU1014952A1 |

| Шихта для выплавки малофосфорис-ТОгО шлАКА | 1978 |

|

SU800229A1 |

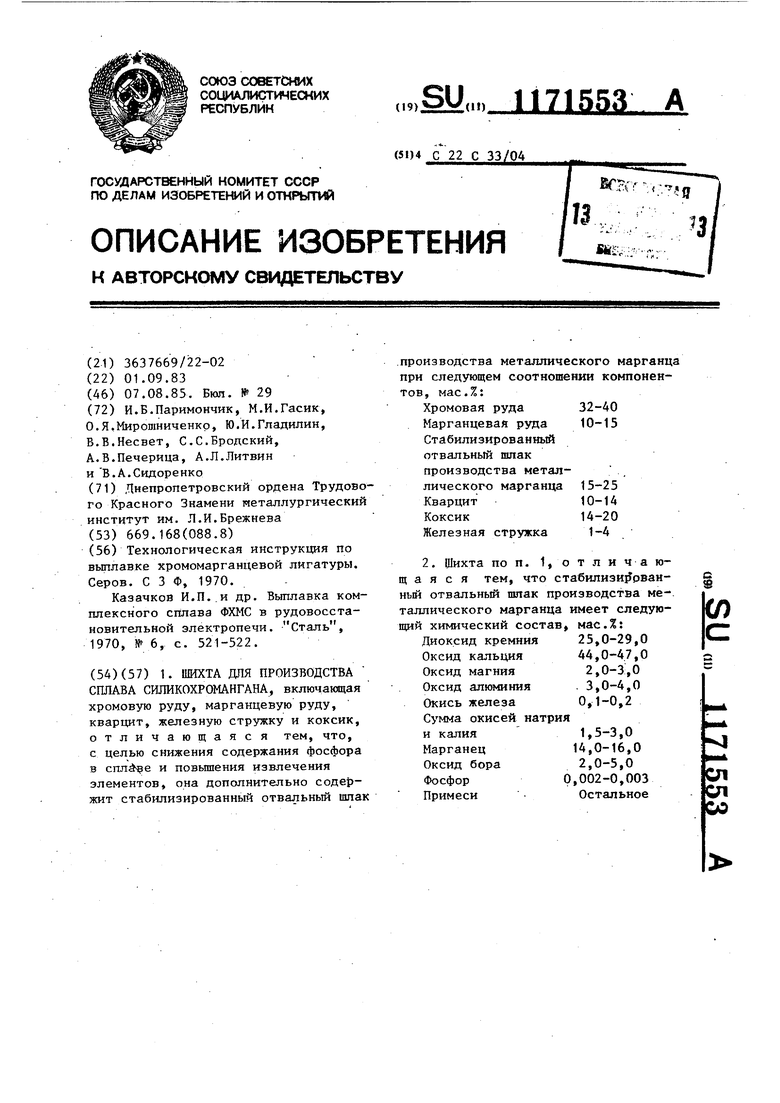

1. ШИХТА ДЛЯ ПРОИЗВОДСТВА СПЛАВА СИЛИКОХРОМАНГАНА, включающая хромовую руду, марганцевую руду, кварцит, железную стружку и коксик, отличающаяся тем, что, с целью снижения содержания фосфора в и повьшения извлечения элементов, она дополнительно содержит стабилизированный отвальный шпак производства металлического марганца при следующем соотношении компонентов, мас.%: Хромовая руда 32-40 Марганцевая руда 10-15 Стабилизированный отвальный шлак производства металлического марганца 15-25 Кварцит10-14 Коксик14-20 Железная стружка 1-4 2. Шихта по п. 1,отличающ а я с я тем, что стабилизи1Урванный отвальный шлак производства металлического марганца имеет следующий химический состав, мас.%: Диоксид кремния 25,0-29,0 Оксид кальция 44,0-47,0 Оксид магния 2,0-3,0 Оксид алюминия 3,0-4,0 Окись железа 0,1-0,2 Сумма окисей натрия и калия1,5-3,0 Марганец 14,0-16,0 Оксид бора 2,0-5,0 сл сд Фосфор0,002-0,003 ПримесиОстальное со

Стабилизированный отвальный шлак производства металлического марган25- 44- 2-3 3-4 ца 29 47 97,8 0,50 0,30 0,2 Кварцит Железная 0,25 - - стружкаЗола кок40,4 5,2 1,1 21,7 сика 88,8% С 10% золы и 1,2% лету Коксик

Расход шихты, мае.%

Шихта,

а 2 0,1-14- 1-,5-3 0,002 2-5 0,216-0,003. 0,70- - - 0,007 98,90,35 . 0,03. 9,40,7 - 0,18 х

Продолжение табл.2

| Технологическая инструкция по вьтлавке хромомаргандевой лигатуры | |||

| Серов | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Казачков И.П..и др | |||

| Выплавка комплексного сплава ФХМС в рудовосстановительной электропечи | |||

| Сталь, 1970, № 6, с | |||

| Колосниковая решетка для генераторов | 1918 |

|

SU521A1 |

Авторы

Даты

1985-08-07—Публикация

1983-09-01—Подача