(54) ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО АГЛОМЕРАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Шихта для получения марганцевогоАглОМЕРАТА | 1979 |

|

SU831824A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| Шихта для производства офлюсованного агломерата | 1983 |

|

SU1100326A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1980 |

|

SU910808A1 |

| СПОСОБ АГЛОМЕРАЦИИ МАРГАНЦЕВОГО СЫРЬЯ | 2005 |

|

RU2307178C2 |

| Шихта для производства офлюсованного марганцевого агломерата | 1987 |

|

SU1475946A1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

Изобретение относится к металлургий, а именно к подготовке марганецсодержащих материалов к электроплавке методом агломерации,и может быть не- . пользовано при выплавке соликомарганца.

Известен ряд шихт для получения офлюсованного марганцевого агломерата, содержащих марганцевое сырье, твердое топливо, возврат и флюсы Cl. Недостатками указанных шихт является то обстоятельство, что в камере флюса используют материалы на основе окиси кальция (известняк, доломит, ракушечник), что делает неприемлекым этот агломерат для выплавки силикомарганца.

Наиболее близкой по технической сущности к изобретению является шихта t2, содержащая марганцевый концентрат, возврат агломерата, твердое топливо и флюс (известняк) в следующем соотношении, мас.%: Марганцевый концентрат 44 Возврат агломерата28Твердое топливо8Флюс (известняк) 20

Главным недостатком известной шихты является низкая температура размягчения и полного расплавления марганцевого агломерата при использовании его в шихту для выплавки силикомаргёшца, что способствует более раннел у (при 120000) шлакообразованию, опережающему восстановительные процессы. Это приводит к уменьшению

10 поверхности контакта восстановителя с окисным расплавом и снижает степень совместного восстановления марга нца и кремния.в сплаве.

Кроме того, использование флюса

15 на основе карбоната кальция производстве агломерата снижает механическую прочность и способствует его рассыпанию при загрузке в печь. Это -f. объясняется наличием в офлюсованном агломерате неассимилированной извести, которая, реагируя с влагой шихты, образует значительное (35-40%) количество фракции минус 5 мм, что приводит к спеканию ее на колошнике, ухуд25 шает газовый и электрический режимы ведения плавки

Указанные недостатки привели к тому, что в настоящее время процесс выплавки силикомарганца характеризу30ется весьма низкими технико-экономическими показателями (извлечение марганца и кремния в сплав 72,8% и 41% соответственно, расход электроэнерги 44QJD кВт ч/т, производительность 290 т/сут) .

Целью изобретения является: повьлие ние температуры начала размягчения, улучшение металлургических свойств и повыиение степени извлечения марганца и кремния при выплавке силикомарганца.

Поставленная цель достигается тем что шихта, содержащая марганцевый концентрат, возврат агломерата, твердое топливо и флюс, в качестве флюса содержит отходы высокотемпературного обжига магнезита при поддержании отношения окиси магния к окиси кальция в агломерате 0,8-5,2, при следующем соотношении компонентов, мае.%:

Отходы высокотемпературного обжига

магнезита4-14

Твердое топливо5-7

Возврат агломерата20-25Марганцевый

концентрат , Остальное Причем шихта содержит отходы высокотемпературного обжига магнезита следующего состава, мас.%: Окись магния 75-90 Окись алюминия 7-10 Двуокись кремния 2-4

Необходимость и эффективность ввода в состав аглошихты отходов высокотемпературного обжига магнезита основывается на следующих физико-химических разработках и экспериментальных исследованиях.

Анализ процессов растворения окиси магния в шлаковых системах указывает на уменьшение количества фтосиликатов (2СаО. SiOj) и террасиликатов (ЗСаО -S 1 0.2) , которые приводят к полиморфизму и рассыпанию агломерата а также ухудшают массообменные процессы. Кроме того, анализ диаграмм .состояния МпО - Si02, МпО - СаО, МпО - МдО И экспериментальные данные полученные в лабораторных условиях, свидетельствуют о том, что смещение температурного интервала в область более высоких температур при спекаНИИ марганцевого агломерата с использованием флюса на основе карбоната кальция не позволяет получить его с требуемыми металлургическими свойствами.

Как показали исследования, одной из причин этого явления служит образование на частицах окиси кальция слоев, состоящих из 2СаО . Si 02 и ЗСаО , SiO, сильнотормозящих массообмен.

Поддержание отношения окиси магния к окиси кальция в пределах 0,85,2 позволяет в процессе агломерации стабилизировать структурные фазы, исключить рассыпание под воздействием влаги, а также значительно повысить его механическую прочность.

Кроме того, очень важной особенностью при этом является повышение температуры размягчения и полного расплавления агломерата. По данным исследований она составляет 13801420 С, что позволяет значительно улучшить условия для совместного восстановления марганца и кремния при использовании предлагаемого офлюсованного агломерата при выплавке силикомарганца.

Следует также отметить, что отходы высокотемпературного обжига магнезита получают при высоких температурах (1600-1800°С), поэтому исключение термической диссоциации карбоната магния в процессе агломерации уменьшает расход твердого топлива на 2% и повышает производительность аглоустановки на 9%.

, Выбранное количество отходов высокотемпературного обжига магнезита в аглошихте обусловливается необходимой основностью агломерата с требуемым (0,8-5,2) отношением окиси магния к окиси кальция. Увеличение отходов высокотемпературного обжига магнезита в шихте более 14% приводит к снижению прочности агломерата, а менее 4% - не обеспечивает требуемое соотношение окиси магния к окиси кальция в нем.

Выбранное отношение в шихте окиси магния к окиси кальция, равное 0,85,2, позволяет повысить прочность агломерата за счет предотвращения полиморфизма двухкадьциевого силиката, образующегося в процессе агломерации Отношение МдО/СаО менее 0,8 не ликГвидирует полиморфизм 2СаО . SiO, а также не обеспечивает получение агломерата с высокой (1380-1420с) температурой плавления, что не позволит улучшить условия для совместного восстановления марганца и кремния при использовании его в шихту для выплавки силикомарганца.

Отношение МдО/СаО более 5,2 снижает производительность аглоустановки, ухудшает металлургические свойства агломерата.

Кроме того, использование агломерата с отношение МдО/СаО выше 5,2 пр выплавке силикомарганца повышает краность шлака, а также его вязкость (до 7 П), что повысит потери марганца со шлаком в виде корольков уже восстановленного металла.

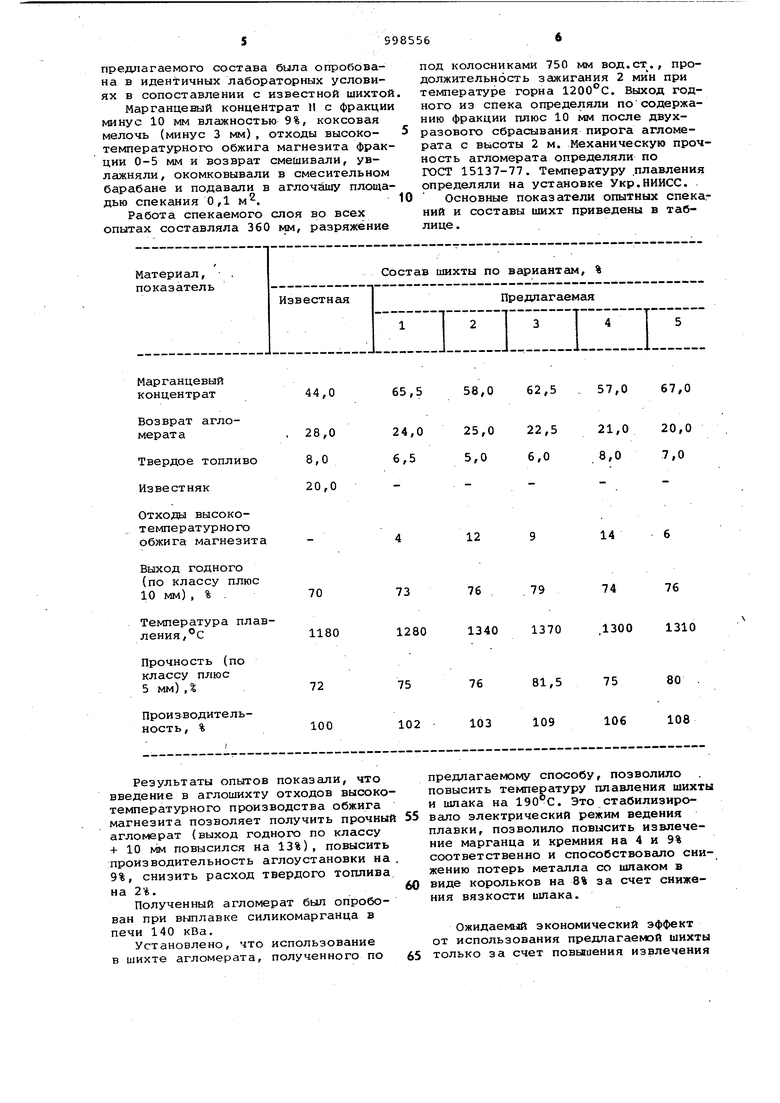

С целью подтверждения выбора граничных значений компоЕ1ентов шихта

предлагаемого состава была опробована в идентичных лабораторных условиях в сопоставлении с известной шихтой

Марганцевый концентрат И с фракции минус 10 мм влажностью 9%, коксовая мелочь (минус 3 мм), отходы высокотемпературного обжига магнезита фракции 0-5 мм и возврат смешивали, увлажняли , окомковывали в смесительном барабане и подавали в аглочашу площадью спекания 0,1 м.

Работа спекаемого слоя во всех опытах составляла 360 мм, разряжение

Марганцевый

концентрат

Возврат агломерата

Твердое топливо Известняк

Отхода высокотемпературногообжига магнезит

Выход годного

(по классу плюс

10 мм) , % .

Температура плаления,°С

Прочность (по

классу плюс

5 мм) Д

Производительность, %

Результаты опытов показали, что введение в аглошихту отходов высокотемпературного производства обжига магнезита позволяет получить прочный агломерат (выход годного по классу + 10 мм повысился на 13%) , повысить производительность аглоустановки на . 9%, снизить расход твердого топлива, на 2%.

Полученный агломерат был опробован при выплавке силикомарганца в печи 140 кВа,

Установлено, что использование в шихте агломерата, полученного по

под колосниками 750 мм вод.ст., продолжительность зажигания 2 мин при температуре горна 1200с. Выход годного из спека опреде г1яли посодержанию фракции плюс 10 мм после двухразового сбрасывания пирога агломерата с высоты 2 м. Механическую прочность агломерата определяли по ГОСТ 15137-77. Температуру плавления определяли на установке Укр.НИИСС.

0

Основные показатели опытных спеканий и составы шихт приведены в таблице .

65,5 58,0 62,5 57,0 67,0

24,0 25,0 22,5 21,0 20,0 6,5 5,0 6,0 8,0 7,0

14

12

74

76

79

76

1280 1340 1370 1300 1310

80

81,5 75

76

75

106 108

103 109

102

предлагаемому способу, позволило повысить температуру плавле.ния шихты и шлака на 190°С. Это стабилизировало электрический режим ведения плавки, позволило повысить извлечение марганца и кремния иа 4 и 9% соответственно и способствовало снижению потерь металла со ишаком в виде корольков на 8% за счет снижения вязкости шлака.

Ожидаемый экономический эффект от использования предлагаемой шихты только за счет повышения извлечения -99855 марганца и кремния составит около 1,2 млн.руб. в год. Формула изобретения 1. Шихта для производства марганцевого агломерата, содержащая марганцевый концентрат,- возврат агломерата, твердое топливо и флюс, о т л и чающаяся тем, что, с це- 10 лью повьацення температуры начала размягчения, улучшения его металлургических свойств и повышения степени извлечения марганца и кремния при выплавке силикомарганца, она в ка- 15 честве флюса содерткит отходы высокотемпературного обжига магнезита при поддержании отношения окиси магния к окиси кальция в агломерате.0,8-5,2, при следующем соотношении компонен- 20 трв, мас.%: Отходы высо- котемператур568 него обжига магнезита4-14 Твердое топливо5-7 Возврат агломерата20-25Марганцевый концентратОстальное 2. Шихта пол.1, отличающ а я с я тем, что она содержит отходы высокотемпературного обжига магнезита следующего состава, мас.%: Окись магния75-90 Окись алюминия7-10 Двуокись кремния 2-4 Источники информации, принятые во внимание при экспертизе 1. Дражилов Л.А. и др. Сталь, 1967, 2, с. 1068-1071. 2.Технологическая инструкция по производству офлюсованного марганцевого агломерата ТИ-146-ОА-02-81 Никопольского завода ферросплавов,. г.Никополь, 1981.

Авторы

Даты

1983-02-23—Публикация

1981-12-11—Подача