Изобретение относится к области черной металлургии, а именно к электрометаллургии ферросплавов и может быть использовано при выплавке силикомарган- ца в электропечах.

Известна шихта для выплавки силико- марганца, содержащая в своем составе мар- ганецсодержащее сырье (55-70%), кварцит (3-13%), углеродистый восстановитель(15- 23%), трахит (2-19%).

Известна также шихта для выплавки си- ликомарганца, состоящая из марганцевого агломерата (21-25%). концентрата марганцевого (39-45%), кварцита (9-11 %), коксика (14-16%), пегматита (8-12%).

Главным недостатком указанных шихт, является наличие в их составе в качестве углеродистого восстандвителя коксика, имеющего сравнительно низкое удельное

электросопротивление, что не обеспечивает высокое извлечение ведущих элементов и, кроме того, для его производства используются дефицитные и дорогостоящие коксую- ициеся угли. Кроме того, введение в состав

известных шихт дополнительного компонента - трахита и пегматита - усложняет организационную сторону вопроса по подаче и дозировке шихтовых материалов.

Наиболее близкой по технической сущности к предлагаемой является шихта для производства силикомарганца следующего состава, мас.%;

Марганцевый агломерат33-37

Марганцевый концентрат28-32

Кварцит6-10

Коксик15-19

Брикеты марганцевых шлаков 8-12

4 VJ

ю ю

g

Главным недостатком указанного состава шихты, как Vt ранее известных шихт, является применение в еа состевз гохсика, а также дополнительного введения шихтового компонента - брикетов маоганцевы; шламов, которые в условиях эпектроплаччи разрушаются с выделением «то осложняет экологическое состояние процесса, приводит к потерям марганца с пылью, а это в свою очередь приводит к снижению извлечения марганца и повь-шению расхода электроэнергии. Кроме того, для изготовления брикетов требуются дополнительные капитальные вложения, а также расход е значительных количествах (до 15% от массы шлама) связующего, содержащего серу в виде NaSaOe, что не обеспечивает охрану воздушной среды от загрязнения ее летучим / сернистыми соединениями, Введение в состав шихты дополнительного компонента осложняет операции дозпроазния ,

Целью изобретения я ;ляетс.я повышение технико-экономических показателей производства за счет увеличения электросопротивления шихты и улучшение экологи ческой обстановка,

Поставленная цель доо:шаегсч тем, что в предлагаемой шихте в качестве углеродистого восстановителя используют комплексный углеродистый восстановитель, при следующем соотношении компонентой, мас.%:

Комплексный углеродистый восстановитель14-30

Кварцитf . 5

Марганецсодерж щие материалыОстальное

Комплексный углеродисты /; восстановитель имеет следующий химический состав, мас,%: углерод 58,0-72,0; зола 18,0-28,0: летучие - остальное. При этом

зона содержит, мас,%: 2 КаСИ NaaG 1,5-

12,0; МпО 10.0-40,0; FeO 4,0-25,0; СаО 2,5- 7,0; МдО 0,5-3,0; 2.5- «8,0; PzOs 0,01- 0,25; SiOa - остальное.

Граничные условия выбранных соотношений компонентов шихты связаны с физико-химическими процессами, происходящими в ней в процессе восстановления ведущих элементов и получении стандартного сплава, соответствующего марке силм- комарганца СМн17 по ГОСТ № 4756-77.

Наличие в составе шихты комплексного углеродистого восстановителя менее 14% не обеспечивает полноту восстановителя марганца и кремния недостатка восстановителя в шихте. При повышении го- держания комплексного восстановителя в

«лихте более 30% имее. место высокая по- садкч электрода, что влечет за собой повышенный улет ведущих элементов и расход электроэнергии.

Снижение содержания кварцита в ш«лхте менее 4% не обеспечивает получение стандартного по кремнию силикомарганца марки СМк17, а повышение его содержания более 15% приводит к глубокой посадке

0 электродов, образованию рязкого высоко- кремнеземистого шлака, что способствует увеличению потерь ведущих элементов со шлаком в виде король .ов металлической фазы. Возможно также закварцевание зпек5 тропечи.

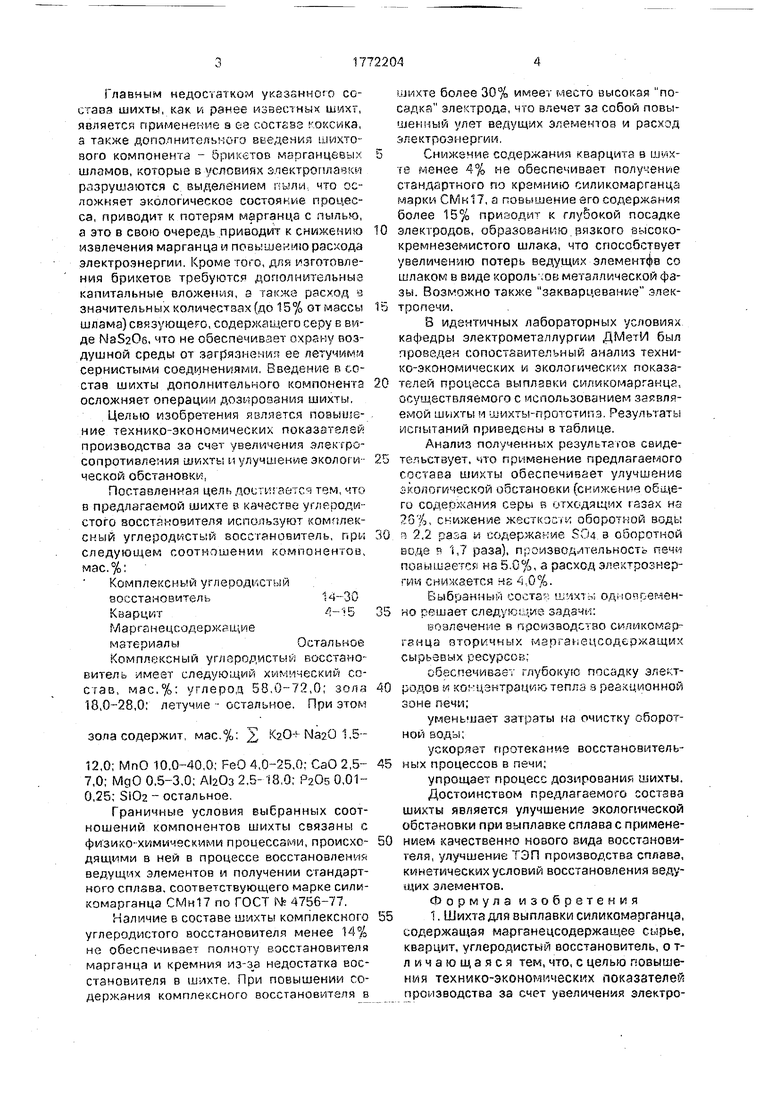

8 идентичных лабораторных условиях кафедры электрометаллургии ДМет У) был проведен сопоставительный анализ технико-экономических и экологических показа0 телей процесса выплавки силикомарганцр. осушествляемого с использованием заявляемой шихты м О ихты-протстипэ. Результаты испытаний приведены в таблице.

Анализ полученных результатов свиде5 течьствует. что применение предлагаемого состава шихты обеспечивает улучшение экологической обстановки (снижение общего содеожания сэры в отходящих tasax на 6%, снижение жесткое,г, оборотзгой води

0 т ,2 ра;,а л иодержакме в оборотной воде п 1,7 раза), производительносто печи повышается на 5.0%, а расход эле.трог-нер- ии снижается -is ч 0%.

Выбранный состэ ivixi.-.: однопсемен5 но гешает следую: v$ задач11:

иоалеченпе в производство силикомар- ггнца мзрга ецсодеожащих сырьевых ресурсов;

сбеспечивза, глубокую посадку родов v ко цэнтрацин:. тепла в реакционной зоне печи;

уменьшает затраты на очистку оборотной водьс

ускоряет протекание восстановитель5 ных процессов в печи;

упрощает процесс дозирования шихты.

Достоинством предлагаемого состава

шихты является улучшение экологической

обстановки при выплавке сплава с примене0 нием качественно нового вида восстановителя, улучшение ТЭП производства сплава, кинетических условий восстановления ведущих элементов.

Формула изобретения

5 1. Шихта для выплавки силикомарганца, содержащая марганецсодержащее сырье, кварцит, углеродистый восстановитель, о т- личающаяся тем, что, с цепью повышения технико-экономических показателей производства за счет увеличения злектросопротивления шихты и улучшения зоологической обстановки, в качестве углеродистого восстановителя используют комплексный углеродистый восстановитель пои следующем соотношении компонентов, мас.%:

комплексный углеродистый зосстапозитель14-30

кварцит4-15

марганецсодержащее сырьеостальное.

2. Шихта по п. 1, отличающаяся тем, что используется комплексный углеродистый восстановитель следующего химического состава, мас.%: углерод 58-72; зола 18-28; летучие - остальное.

3. Шихта по п. 2, отличающаяся тем, что зола содержит, мас.%:

2 К20 + Na20

МпО

FeO

СаО

МдО

А120з

Р205

Si02

1,5-12.0;

10,0-40,0;

4,0-25,0;

2,5-7,0;

0,5-3,0;

2,5-18,0;

0,01-0,25;

остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки силикомарганца | 1988 |

|

SU1525224A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

| Шихта для выплавки силикомарганца | 1988 |

|

SU1507840A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

| Способ выплавки силикомарганца | 1978 |

|

SU908879A1 |

Применение: относится к черной металлургии, конкретно к производству силико- марганца в электропечах. Сущность изобретения: шихта для выплавки силико- марганца содержит, мас.%: комплексный углеродистый восстановитель 14-30; кварцит 4-15; марганецсодержащее сырье - остальное, причем комплексный углеродистый восстановитель, полученный совместным коксованием газового угля с мелко- и тонкодисперсными отходами производства марганцевых ферросплавов, имеет следующий химический состав, мас.%: углерод 58- 72; зола 18-28; летучие - остальное. 2 з.п. ф-лы, 1 табл.

А1гО} 8.6; РгОу- 0,2; SiOt - остальное

| Шихта для выплавки силикомарганца | 1986 |

|

SU1470803A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шихта для выплавки силикомарганца | 1974 |

|

SU562576A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шихта для выплавки силикомарганца | 1975 |

|

SU565942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-30—Публикация

1990-09-04—Подача