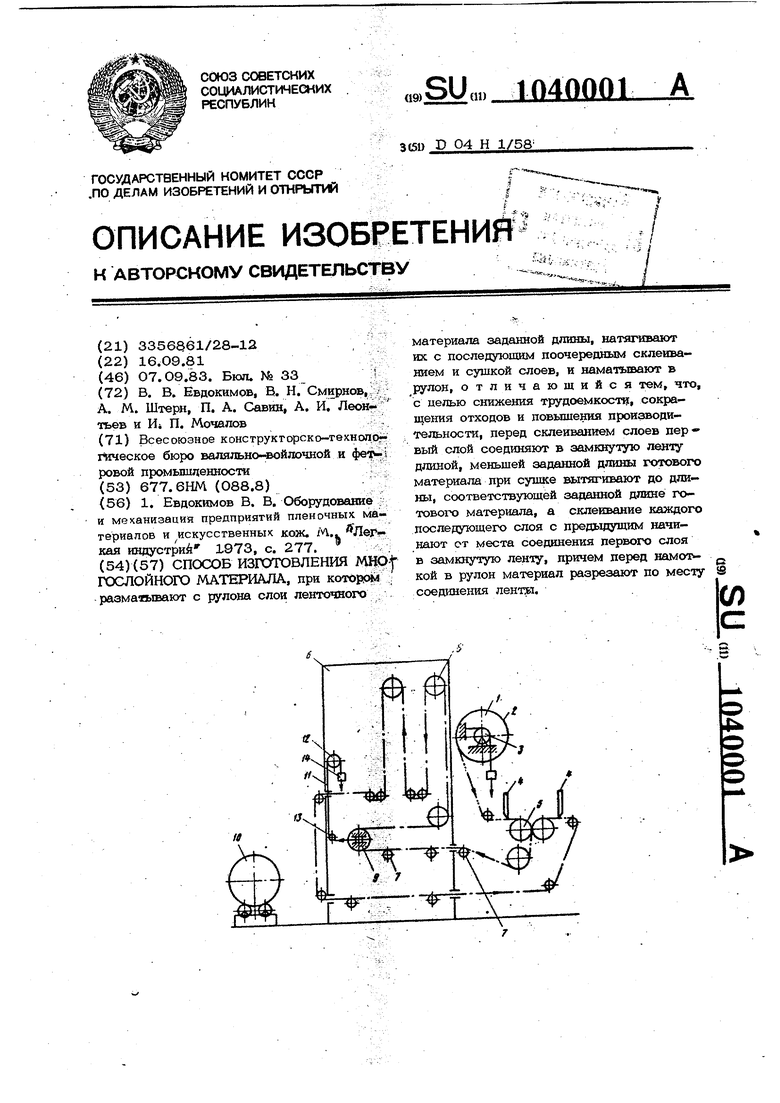

Изобретение относится к текстильной дромышленности, а именно к способам изготовления многослойных материалов. Известен способ изготовления многослойного материала, при котором разматывают с рулона слои ленточного матери ла заданной длины, натягивают с последующим поочередным склеиванием и сушкой слоев, и наматъшают в рулон fj . Недостатками известного способа являются значительные отходы материала при последующей обработке, трудоемкост и низкая производительность. Значительные отходы материала обусловлены невозмояшостью получить Материал заданной дтшы из-за отсутствия контроля на;тяжения, что приводит к нерациональному |раскрою его при последующей обработке. Значительная трудоемкость процесса обус ловлена необходимостью съема рулона ма териала перед каждым очередным склеив нием и возврата егхэ в исходное положение, а низкая производительность связана с простоями. Цель изобретения- снижение трудоемкости, сокращение отходов и повышение производительности. Поставленная цель достигается тем, что согласно способу изготовления мнохххзлойного материала, при котором разматътают с рулона слои ленточного материала заданной длины, натягивают их с последующим поочередньхм склеиванием :и сущкой слоев, и наматьтают в рулон, перед склеиванием слоев первый слой соединяют в замкнутую ленту с длиной, .меньшей заданной длины готового материала, при сущке вытягивают до длины, соответствующей заданной длине готово- iro материала, а склеивание каждого последующего слоя с предыдущим начинают от места соединения первого слоя в замкнутую ленту, причем перед намоткой в рулон материал разрезают по месту соединения лентъи На чертеже представлено устройство для осуществления предлагаемого cnoco6 изготовления многослойных материалов. Устройство содеркит механизм 1 раз мотки настила в виде рулона с последовательно намотанными на него слоями текстильных материалов 2 ошшаковой длины. Второй и последующие слон с заданным .натяжением, для чего каждо1 |у склеиваемому слою материала, сходящему с механизма 1 размотки настила, торможение с пом(цью тормоза 3, под которым расположено приспособление 4 для нанесения клеящего вещества и механизм 5 дублирования. Сушилка 6 имеет систему направляющих и опорных роликов 7 и 8, причем рояик 0 установлен с возможностью перемеще - рия, и механизм 10 намотки. Устройство снабжено астатггаеским регулятором натяжения, состоящим из троса 11 и верхнего и нижнего роликов 12 и 13, Через ролик 12 трос 11 связан с грузом 14, а через ролик 13 второй конец троса 11 прикреплен к опорному ролику 9i Устройство работает следующим обра-4 зом. Первый слой Текстильного материала 2 определенной длины с механизмом 1 размотки настила пропуска от через тор- : моз 3, где сообщаютййу заданное натяжение, а затем через приспособление 4для нанесения клеящего вещества и механизм 5 дублирования в сущилку 6 через систему направляющих и опорных роликов 7 и 8 и возвращают к приспособлению 4 для нанесения кле5Ш1его вещества. Перед склеиванием первый слой соединяют, например сшивкой, в замкнутую ленту, длина которой меньще заданной на величину окончательной выТяжки материала, и соойцают ей натяжение до получения заданной длины материала с помошью груза 14, под действием которого через ролики 12 и 13, трос 11 и ролик 9 перемещаетчзя в сторону увеличения длины лен-ля. Второй слой текстильного материала такой же длины, как и первый, с механизма 1 размотки настила пропускают через тормоз 3, где сообщают ему заданное нат5окение, и пода1бт кприспособлению 4 для нанесения клеящего вещества, где на него наносят клей. Одновременно наносят клей на первьМ слой и склеивают его со вторым, начиная от места сшивки первого слоя в замкнутую ленту, и пропускают через механизм 5дублирования в сущвлку 6 через систему направляющих и опорных роликов 7 и 8. В процессе сущки происходит усадка текстильных материалов, поэтому .вовремя сушки двухслойному материалу сообщают натяжения до получения заданной длины с помощью переменного груза 14 астатического регулятора, под действием которого через рошиси 12 и 13 и трос 11 ролик 9 перемещается в увеличения длины материала. Далее цикл повторяется до размотки с рулона всех слоев материала.

После склеивания всех слоев и сообщения полученному материалу натяжения . до получения запинкой длины его разрезают по месту начала склеивания слоев и нама1ывак т в рулон с помощью механизма 1О намотки. Соединение первотх) слоя в замкнутую ленту необходимо для определенной степени вытяжки, чтобы ИСКЛЮЧИТЬ усадку при получении определенной) длины материала, что ведет к сокращению отходов при последую щей обработке.

Это дает возможность производить непрерьтный процесс склеивания всех слоев текстильного материала заданной длины в приспособлении 4 для нанесения клеющегч) вещества, имеющем только две наносные головки и один механизм 5 дублирования, а также дает возможность

применения автоматических средств регулирования точного наложения слоев по одной кромке, в то время как на сущес- вующих агрегатах из-за частого их останова на перезаправку применение подобных средств невозможно. Кроме того, имеется возможность контролировать в процессе склеивания и сушки выт5скку материала.

Предлагаемый способ позволяет сократить отходы при последующей обработке путем получения материала заданной длины, снизить трудоемкость и увеличить производительность путем ликвидации простоев, связанных с необходимостью съема и возврата рулонов с материалом тз исходное подожение после склеивания каждого слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

| Способ и система дублирования тканей | 2019 |

|

RU2712318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕМЕННЫХ ЛЕНТ | 1994 |

|

RU2080039C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ЛАКОФАЛЬГОВОГО ПОЛИИМИДНОГО МАТЕРИАЛА | 2003 |

|

RU2240921C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

| Устройство для размотки и склеивания рулонных материалов | 1982 |

|

SU1082736A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОРОШКОВОГО КЛЕЯЩЕГО ВЕЩЕСТВА НА ТКАНЬ | 1990 |

|

RU2016152C1 |

| СПОСОБ НАМОТКИ ЛИСТА ИЗ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА В РУЛОН | 2017 |

|

RU2695824C1 |

| НАМОТОЧНЫЙ СТАНОК | 2015 |

|

RU2591125C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛЕНКИ ИЛИ СЛОЯ ПОКРЫТИЯ СО СТРУКТУРИРОВАННОЙ С ОБЕИХ СТОРОН ПОВЕРХНОСТЬЮ | 1998 |

|

RU2193968C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ MHOf ГОСЛОЙНОГО МАТЕРИАЛА, при котором разматывают с рулона слои ленточно1Х) материала заданной длины, натягивают их с последующим поочередньол склеиванием и сушкой слоев, и наматьюают в рулон, отличающийся тем, что, с целью снижения трудоемкости, сокращения отходов и повьпиения производитетезности, перед склеиванием слоев первый слой соединяют в замкнутую ленту длиной, меньщей заданной длины готового материала при сушке вытягивают до длины, соответствующей заданной длине гоТОВО1Х материала, а склеивание каждого последующего слоя с предыдущим начинают от места соединения первого слоя в замкнутую ленту, причем перед HaMotw кой в рулон материал разрезают по месту соединения лентя. (Л f э о о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Евдокимов В | |||

| В | |||

| Оборудование и меканизация предприятий пленочных материалов и искусственные кож | |||

| М. | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

Авторы

Даты

1983-09-07—Публикация

1981-09-16—Подача