Изобретение относится к оборудованию для изготовления изделий из композиционных материалов методом намотки.

Известен намоточный станок по патенту №2523840, МПК7 B65H 54/10 (2006.01), содержащий суппорты продольного и поперечного перемещений, приводную и опорную бабки, лентопротяжный тракт и прикаточное устройство.

Сущность его касается выполнения прикаточного устройства в виде двух шарнирно сочлененных С-образных скоб. Однако конструкция натяжного устройства не раскрывается.

Известны отдельные устройства для регулирования натяжения гибкого материала по патенту RU №2255891 C2, МПК7 B65H 77/00 и заявке RU №2003119997 А, МПК7 B65H 77/00, содержащие входные и выходные импульсные датчики длины материала, датчики натяжения материала. Сущность данных предложений касается формирования управляющих сигналов на исполнительные механизмы путем сравнения поступающей информации от всех датчиков.

Известен регулятор натяжения гибкого элемента, сматываемого с барабана, по патенту RU №2162435 C1 МПК7 B65H 77/00. Регулятор содержит барабан с гибким элементом, коромысло на шарнирной опоре, ролики, два из которых неподвижны, а один установлен на одном плече коромысла и тормозную колодку, установленную на другом плече коромысла. Гибкий элемент охватывает последовательно первый неподвижный ролик, ролик на плече коромысла и второй неподвижный ролик.

Тормозная колодка взаимодействует с ободом барабана в зависимости от величины натяжения гибкого элемента: при увеличении натяжения ролик коромысла несколько поднимается, поворачивая коромысло в сторону уменьшения усилия торможения и, наоборот, при уменьшении усилия натяжения гибкого элемента ролик опускается, поворачивая коромысло в сторону увеличения усилия торможения.

Данное устройство в большей степени является конструктивным воплощением сущности регулятора, в то время как два предыдущих касаются наличия управленческих связей между приборными датчиками и взаимодействия на уровне передачи сигналов, и оно применимо как регулятор натяжения гибкого элемента в виде выпускаемого троса в космической промышленности, в текстильной, бумажной отраслях в случаях, когда отсутствует возможность слипания слоев разматываемого материала с ранее намотанными.

Известен также намоточный станок по патенту RU №2488541 C1, МПК B65H 18/08 (2006.1), содержащий приводную и опорную бабки, каретку, лентопротяжный тракт, натяжное устройство и корректирующее устройство.

В нем исключается сползание ленты в сторону уклона оправки за счет введения в конструкцию корректирующего устройства в виде замкнутой цепи, натянутой на двух звездочках, на каждом звене которой расположены свободновращающиеся шипованные ролики.

По составу и принципу действия он является наиболее близким к заявляемому предложению и принят в качестве прототипа.

При разматывании рулона пропитанной ленты из композиционного материала имеет место частое слипание последующих слоев ее с предыдущими, и размотка ее связана с всплеском усилий, часто больших, и чем шире лента (до уровня ширины полотна ткани при намотке на цилиндрические оправки), тем больше вероятность наличия слипшихся участков.

Если обратиться к прототипу в части размотки ткани с бобины, то в нем наматываемая лента непосредственно с бобины отпускного механизма, притормаживаемой расчетным моментом, сходит на валки натяжного устройства, и каждый всплеск усилий при отрыве слипшейся ленты на бобине связан с увеличением усилия натяжения ленты до того момента, когда радиальная составляющая усилия отрыва прилипшей ленты достигнет критической величины отрыва.

При отсутствии слипшихся участков ленты в рулоне сход ее осуществляется по касательной к поверхности рулона. В этом случае радиальная сила отрыва ленты и угол отрыва равны нулю: процесс намотки носит равномерный, стабильный характер.

Но при наличии слипшихся участков зона схода ленты смещается от первоначального положения в сторону горизонтальной осевой линии, где происходит ее отрыв.

И чем больше когезионная сила слипания, тем выше величина усилия отрыва и больше протяженность участка отрыва - участка накопления потенциальной энергии отрыва, на что, на практике, тормозная система отпускного механизма реагирует резким снижением тормозного момента Мт. После отрыва натяжение ленты падает до нуля и даже происходит провисание ленты, на что тормозная система реагирует, уже наоборот, резким повышением тормозного момента, и после выбора «слабины» ленты при продолжающемся непрерывном вращении оправки возникает резкий всплеск усилия натяжения.

Затем процесс продолжается с установленным моментом торможения и соответствующим ему натяжением ленты с отдельными умеренными колебаниями его в сторону увеличения и уменьшения и отдельными значительными всплесками до следующего участка слипшейся ленты.

Задачей данного предлагаемого изобретения является повышение равномерности натяжения наматываемой ленты за счет уменьшения влияния на него усилий отрыва слипшихся участков.

Существенным признаком намоточного станка, обеспечивающим достижение этой цели, является выполнение отпускного механизма его с дополнительным свободновращающимся валиком, постоянно контактирующим с поверхностью рулона с прохождением ленты под валик и перегибом через него в сторону натяжного устройства. Такое выполнение конструкции отпускного механизма намоточного станка позволит увеличить угол отрыва ленты от рулона, приблизив направление сил отрыва к радиальному и сократив протяженность зоны отрыва, и соответственно обеспечить более равномерное натяжение ленты.

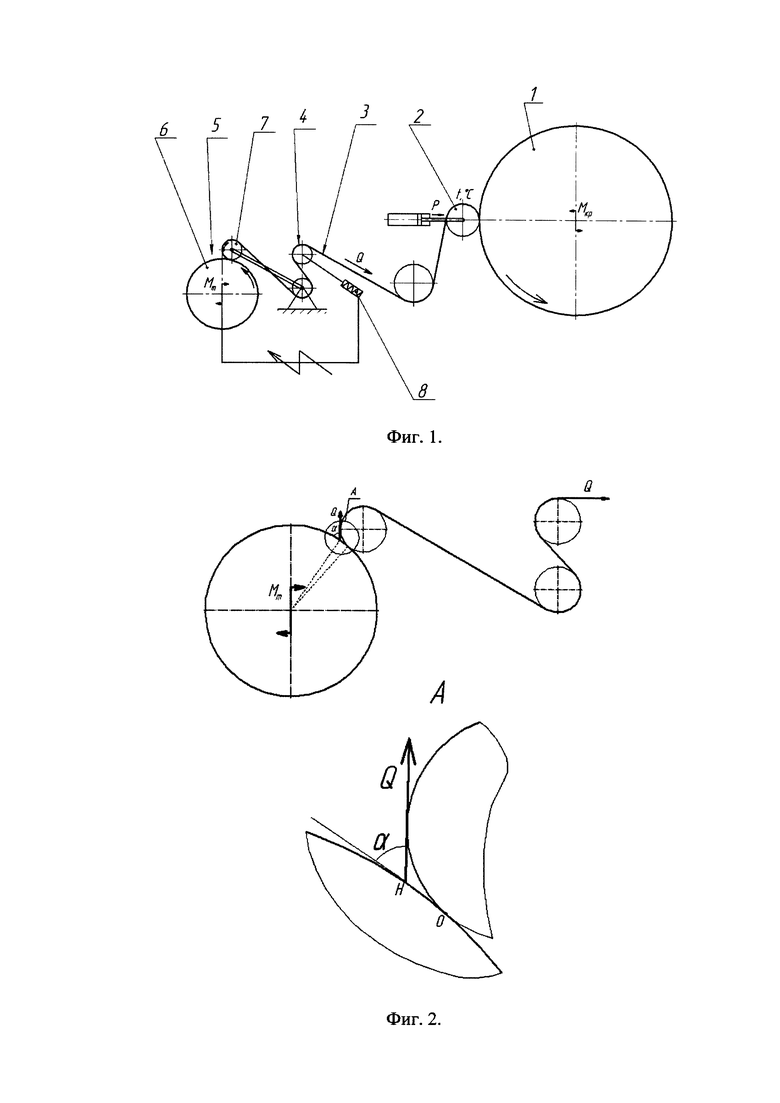

Данное техническое решение станка и принцип его работы поясняются чертежами.

На фиг. 1 представлена общая схема предлагаемого намоточного станка; на фиг. 2 - схема схода отматываемой ленты с рулона; на фиг. 3 - сравнительные диаграммы усилий натяжения: а) - в предлагаемом устройстве; б) - в прототипе.

Станок (фиг. 1) содержит оправку 1, установленную в приводной и опорной бабках, прикаточный обогреваемый вал 2, уплотняющий наматываемую ленту 3, натяжное устройство 4 и отпускной механизм 5 с рулоном 6 ленты на валу тормозной системы, управляемой от сенсора 8 натяжного устройства.

Отпускной механизм 5 выполнен с дополнительным свободно вращающимся валиком 7, постоянно контактирующим с поверхностью рулона 6 с прохождением ленты 3 под валик и перегибом через него в сторону натяжного устройства 4.

Принцип работы станка заключается в следующем. При включении станка лента 3 укладывается на вращающуюся с моментом Мкр оправку 1 и уплотняется прикаточным обогреваемым валом 2 с температурой t°С и поджимаемым к оправке усилием Р.

Крутящий момент Мкр оправки создает натяжение ленты Q, преодолевая сопротивление, создаваемое натяжным устройством 7 и тормозной момент Мт отпускного механизма 5.

Сматываемая с рулона 6 лента 3, перегибаясь через дополнительный валик 7, проходит путь с огибанием валков натяжного устройства 4 до оправки 1. При отсутствии слипшихся участков в рулоне 6 лента легко отделяется от предыдущих слоев в точке О (фиг. 2) и легко перегибается через дополнительный валик. Но при их наличии отрыв ленты от рулона происходит в точке Η (фиг. 2) при некотором угле отрыва α, зависящем от когезионных связей в месте слипания сматываемой ленты. Причем происходит это при незначительном смещении точки отрыва от места контакта ролика с рулоном (фиг. 2), что улучшает условия отрыва и снижает всплески усилий натяжения - диаграмма на фиг. 3.

Введение в конструкцию отпускного механизма станка дополнительного валика 7, постоянно контактирующего с рулоном 6, увеличивает угол отрыва сматываемого слоя ленты от предыдущих слоев, уменьшает протяженность зоны отрыва - зоны накопления потенциальной энергии отрыва - и соответственно уменьшает всплески усилий натяжения ленты при стабилизации процесса намотки после отрыва ее.

Сравнительные диаграммы усилий отрыва ленты, при равных условиях сматывания, предоставлены на фиг. 3. На этих диаграммах:

а - участок, на котором происходит плавная размотка ленты без залипаний;

б - участок, на котором наблюдается залипание, происходит некоторое увеличение натяжения ленты, но в то же время, снижается момент на валу рулона ленты. При сокращении плеча действия силы, тормозной момент на валу рулона оказывает все меньшее влияние на натяжение, что вызывает нелинейность увеличения натяжения до достижения угла отрыва (α) ленты от рулона;

в - участок отрыва ленты. Отрыв слоя происходит до снижения потенциальной энергии, накопленной в лентопротяжном тракте до равновесного состояния, при котором дальнейший отрыв невозможен; происходит резкое падение натяжения. Сенсор «теряет» ткань и выдает сигнал на резкое увеличение момента торможения на валу рулона. В это же время происходит резкое ускорение рулона, замедлившееся при повороте без отрыва слоя ленты;

г - участок, на котором происходит резкое увеличение натяжения ткани, которое гасится упругими свойствами ткани и упругостью элементов станка;

д - участок, на котором происходит стабилизация процесса смотки. Данное предлагаемое изобретение признано полезным и принято к реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАМОТОЧНЫЙ СТАНОК | 2012 |

|

RU2488541C1 |

| СТАНОК НАМОТОЧНЫЙ | 2015 |

|

RU2615478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ С НЕБОЛЬШОЙ КОНУСНОСТЬЮ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577354C1 |

| НАМОТОЧНЫЙ СТАНОК | 2013 |

|

RU2523840C1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| Устройство для намотки катушек обмоток электрических машин | 1985 |

|

SU1319175A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ТОНКОГО ПРОКАТА В РУЛОН | 2010 |

|

RU2440204C1 |

| Станок для изготовления изделий методом намотки | 1976 |

|

SU645844A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

Изобретение относится к области намоточных станков, и может применяться при изготовлении изделий с использованием ленточных композиционных материалов. Станок содержит оправку, натяжное устройство и отпускной механизм с рулоном ленты на валу тормозной системы. Оправка установлена в приводной и опорной бабках. Отпускной механизм выполнен с дополнительным свободновращающимся валиком. Дополнительный валик постоянно контактирует с поверхностью рулона. Лента с рулона проходит под валик и перегибается через него в сторону натяжного устройства. Достигается повышение равномерности натяжения наматываемой ленты. 4 ил.

Намоточный станок, содержащий оправку, установленную в приводной и опорной бабках, прикаточный обогреваемый вал, уплотняющий наматываемую ленту, натяжное устройство и отпускной механизм с рулоном ленты на валу тормозной системы, отличающийся тем, что в нем отпускной механизм выполнен с дополнительным свободновращающимся валиком, постоянно контактирующим с поверхностью рулона с прохождением ленты под валик и перегибом через него в сторону натяжного устройства.

| НАМОТОЧНЫЙ СТАНОК | 2012 |

|

RU2488541C1 |

| Способ размотки рулона стеблей лубяных культур | 1982 |

|

SU1263728A1 |

| Устройство для размотки ленточного материала | 1991 |

|

SU1794052A3 |

| CN 203714892 U, 16.07.2014. | |||

Авторы

Даты

2016-07-10—Публикация

2015-04-20—Подача