4

Q

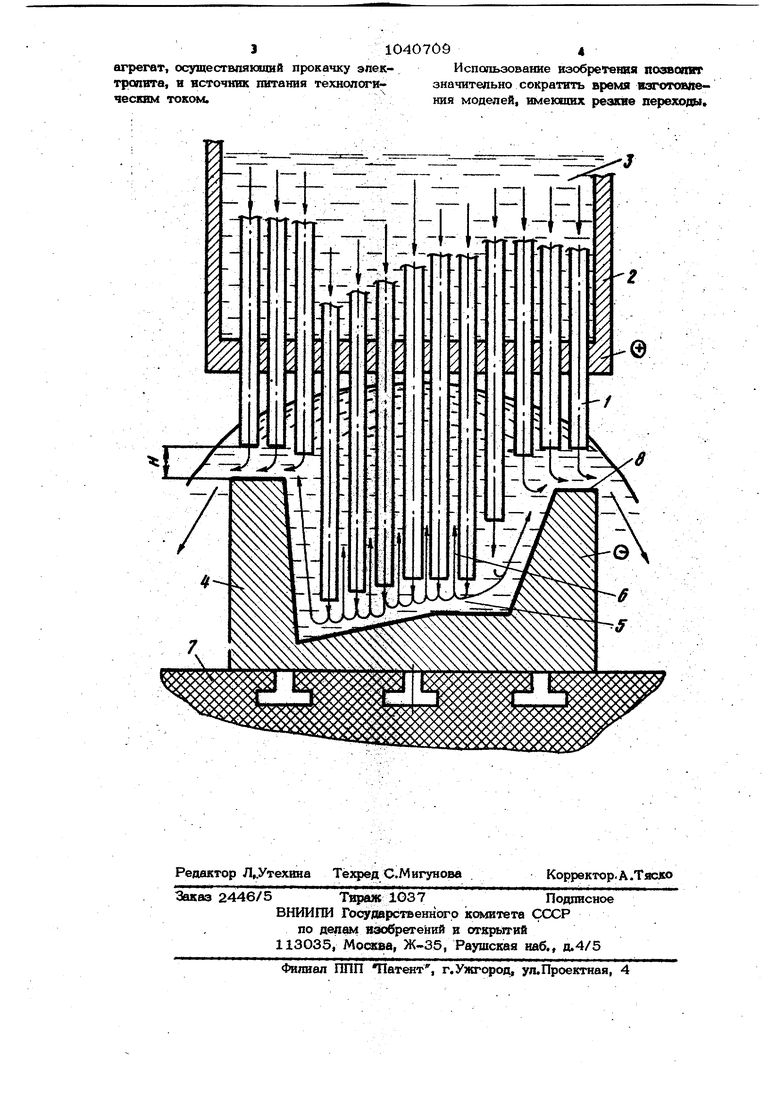

О СО Изобретение относится к способам из готовления формообразующего инструме та, например электродов-инструментов для электроэрозионных, электрохимических станков, путем электрического осаж дения металлов на катод-модель. По основному авт. св. № 62О519 известен способ гальванощшстического изготовления инструмента в проточном сильнотурбулизированнрм электролите при числах Рейнольдса бхЮ ч прокачке электролита через полый анод, ири катодной плотности тока 50350 А/дм и межэлектродном зазоре 10-100 . Недостатком способа является неравномерная толщина гальваничесжогр осадка при проведении процесса на моделях, имекшшх резкие переходьт (например, острые углы) I что обусловлено раз личной степенью турбулнзаоии электролита и напряженностью электрического поля по поверхности модели-катода. Например, при. проведении прсйцесса осаждения металла на моделях, имеющих резкие переходы профиля, во впадинах образуются застойные зоны, где не обес печиваются требуемые величины чисел Рейнольдеа, скорость осаждения металла резко снижается или осаждение отсутствует совсем. Одновременно на выступах профиля модели концеигрируются силовые линии электрического лопя, и локаль ная плотноста тока превышает предельно допустимые значения, что ведет к нарушению .процесса осаждения, неуправляемому росту кристаллов в виде ден:дритов. Эти недостаткиспособа связаны с использованием цельного полого анода Целью изобретения является выравннвание тошцины слоя осадка .-за счет создания у поверхности катоде равномерной турбулизапии электролита и напряженности электрического поля. Эта цель достигается тем, что по предложеш1сям:у способу процесс ведут с использованием анода в виде систгемы параллельно распопоженных сопел. Ойи установлены с расстояшем между ними не меньше половины их внешнего диаметра, причем оси трех бяиэлежаидах сопл в проекшш на плоскость, перперпендикулярную этим осям, образуют вершины равностороннего треугольника. При этом торцы сопл располагаются эквидистантно (Обрабатываемой поверхности путем перемещения их вдоль оси. Величину торцового зазора устанавливают не меньше удвоенного расстоягшя между наружными диаметрами сопл. Электролит в межэлектродный промежуток подают через сопла, а отводят через зазоры между ними, а также по периметру катода через торцовый зазор. При этом полый сборный анод, состоянщй из системы сопл, за счет сглаживающего действия электролита работает как цельный с частичнопрофшгарованной рабочей поверхностью, что позволяет получить более равномерную напряженность электрического поля по поверхности катода, а следовательно, устранить образование дендритов и повысить равномерность толщины осадка. Подача электролита через систему сопл и отвод его через зазоры между ними позволяют устранить образование застойных зон в углах катода и получить более равномерную по поверхности катода турбулизацию электролита. ЕСЛИ сопла, из которых состоит полый анод, будут расположены с зазором, меньшим указанного, то проходное сечение образующееся ме5кду соплами, не обеспечит отвод электролита, поступающего из сопл, что нарушает условие, описанное в способе, и снижает положительный аффект от использования данного стособа. Размещение сопл в вершинах равностороннего треульника вызвано требованием наиболее компактного их расшсяожения, что необходимо для создания равномерной напряженности электрического поля. На чертеже представлена схема устройства, позволяющего реализовать способ. Сопла 1 установлены в полом корпусе 2, в который нагнетается электролит 3. Электролит поступает через сопла 1, установленные эквидистантно ка тоду 4, в менелектродную полость 5. Отработанный электролит отводится через зазоры 6, образованные соплами 1, и свободно выливается. На катод 4, установленный на столе 7 станка, ведется осаждение слоя металла 8. Способ осуществляется следующим образом. Катод 4 устанавливают на столе 7 с ганка в зоне действия анода. Сопла перемещают вдоль оси до соприкосновения с катодом 4 и фиксируют их. Анод отводят от на величину требуемого торцового зазора, включают насосный

310407094

caterer, осуществляюошй прокачку эпек-Использование взобретеяяя лозвопит

тропвта, и источник питания технологи-значительно сократить время взготовпеческям током. моделей, имекяцих резкие переходы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296821C1 |

| Способ хромирования роторов винтовых гидромашин | 2014 |

|

RU2622216C2 |

| ЭЛЕКТРОЛИЗЕР ПОЛЯКОВА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2401884C2 |

| УСТРОЙСТВО ДЛЯ ОКСИДИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2539252C1 |

| ЭЛЕКТРОЛИЗEР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ МЕДИ | 2001 |

|

RU2213165C2 |

| УСТРОЙСТВО ДЛЯ ВНЕВАННОГО ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ | 1989 |

|

RU1702721C |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТА | 2012 |

|

RU2516226C2 |

| ЭЛЕКТРОДНЫЙ КОМПЛЕКТ | 2001 |

|

RU2206640C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2307817C1 |

СПОСОБ И31ХЭТОВЛЕНИЯ (ЭЛЕКТРОДОВ-ИНСТРУМЕШЧЭВ ДЛЯ ЭЯЕКТРОЭРОаИОННОЙ, ЭЛЕКТ|ОХИММЧЕСКОЙ ОБРАБОТКИ по авт.св.й62О519, о т л в ч а ю щ Н и с я тем, о, с цепью выравнивания тслпшШ) опоя осадг ка за счет создания у поверхности като да равномерной турбупизадин электровтта « напряженности aneKTpBiecKCxro поля, процесс ведут с использованием анода в виде системы подвижных вдоль осей параллельно расположенных сопл, расстояния между наружными поверхностями которых не меньше половины vx. наружного дааметра, а проекции осей трех близлежащих сопл на перпендикулярную плоскость 1галяются вершинами равностороннего треугольника, причем торцы сопл располагают эквидистантно поверхности модели-катода, торцовый зазор устанавливают не меньше удвоенного расстояния между наружными поверхностями сопл, электролит в межэлектродный промежуток подают через сопла, а отводят через зазорд между ними и по перимет ру катода через торцовый зазор.

ГФ

|4tl

I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для открывания язычков игл вязальной машины | 1977 |

|

SU620519A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-07—Публикация

1979-06-11—Подача