Изобретение относится к области нефтяного машиностроения, в частности к устройствам электрического осаждения хрома в протоке электролита на роторы винтовых гидромашин (винтовых забойных двигателей и винтовых насосов).

Известен способ для хромирования поршневых колец (по а.с. 231994, C23b), содержащий стальной освинцованный корпус, внутренняя поверхность которого выполнена в виде цилиндра. Наложение хрома в данном способе происходит на наружную поверхность хромируемой детали. В корпусе анода выполнены отверстия для подвода и отвода электролита, что способствует хорошему удалению газа и высокое качество покрытия. Но такой анод предназначен только для хромирования деталей круглой формы. При хромировании роторов винтовых гидромашин и других длинномерных цилиндрических зубчатых деталей из-за разной плотности тока толщина хрома во впадинах зубьев получается в несколько раз меньше, чем на вершинах, что снижает долговечность ротора.

Известны способы для хромирования (Ю.А. Коротаев. Технологическое обеспечение долговечности многозаходных винтовых героторных механизмов гидравлических забойных двигателей, Москва, ОАО «ВНИИЭНГ», 2003 год. С. 110-111), в которых аноды завешиваются по бокам от хромируемой детали.

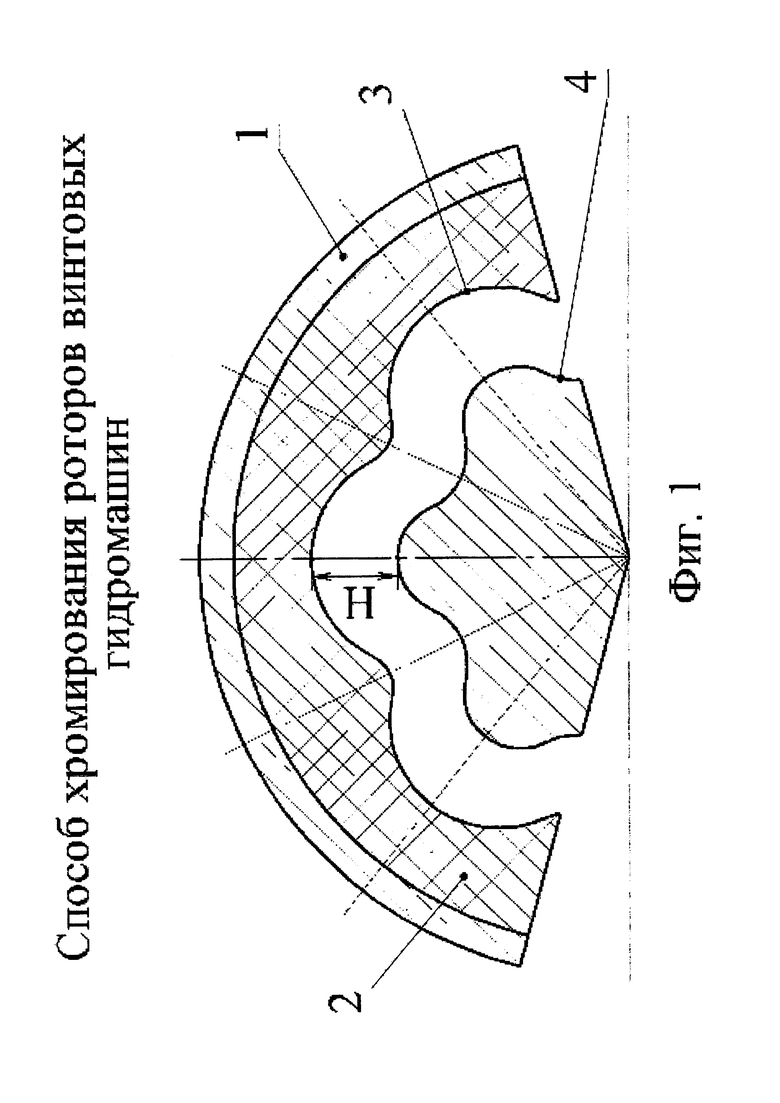

Недостатком хромирования роторов является неравномерная толщина хрома по профилю зубьев. Например, в табл. 3.3 приведены данные контроля толщины хромового покрытия на вершинах зубьев ротора, во впадине и посередине высоты зубьев. Согласно табл. 3.3 в разделе 3 «Технология изготовления ротора» в главе «Контроль зубьев ротора» под хромирование с. 111 толщина хрома на вершинах в 4…5 раз больше, чем во впадинах зубьев ротора. Профиль ротора контролировался до и после хромирования.

Результаты контроля толщины хрома по профилю зуба ротора. Табл. 3.3.

На всех изготавливаемых роторах гидравлических забойных двигателей на сегодняшний день толщину покрытия во впадинах назначают 40 мкм (в среднем 30-50 мкм, а на вершине зуба толщину покрытия - 200-250 мкм).

Таким образом, во впадинах зубьев толщина хромового покрытия самая меньшая по сравнению с вершинами зубьев. Поэтому благодаря высокой пористости и наименьшей толщине хрома во впадинах разрушение покрытия происходит по впадинам зубьев ротора.

Наиболее близким решением, выбранным в качестве прототипа является способ хромирования (а.с. 1790637, опубл. 23.01.93 г., Бюл. 3, C25D 17/12). В способе по прототипу устанавливаются дополнительные аноды, которым задается межэлектродное пространство. Способ хромирования включает установку ротора в полый анод, принудительную подачу электролита в пространство между поверхностями покрываемого ротора и анода, нанесение слоя твердого хлора при температуре 50°C в потоке электролита. Аноды выполнены в форме выступов с минимальным размером межэлектродного пространства над боковой поверхностью выступа и возрастающим размером межэлектродного пространства в сторону оболочки.

Недостатком известного способа по а.с. 1790637 является неравномерная толщина хрома по профилю зубьев ротора. Наибольшая толщина покрытия в прототипе получается на боковых сторонах зубьев ротора, наименьшая - на вершинах и во впадинах. За счет увеличения толщины покрытия на боковой поверхности зубьев хромируемого изделия повышается износостойкость боковой поверхности зубьев ротора. Однако в целом долговечность хромированного ротора получается недостаточной из-за разрушения хромового покрытия на вершинах и впадинах зубьев, там, где толщина покрытия значительно меньше, чем на боковых сторонах зубьев. Общеизвестно, что твердый износостойкий хром пористый. При работе винтового забойного двигателя буровой раствор проникает в поры хрома, входит в контакт с основным металлом. Основной металл подвергается коррозии и разрушению, появляются большие пятна на основном металле под хромовым покрытием, что в конечном итоге вызывает разрушение покрытия хрома. И чем меньше толщина хромового покрытия, тем быстрее оно разрушается.

Задачей изобретения является повышение долговечности ротора.

Технический результат заключается в создании хромового покрытия с одинаковой толщиной хрома по всему профилю зубьев ротора, при этом равномерное нанесение хрома на поверхность обеспечивает повышение твердости покрытия.

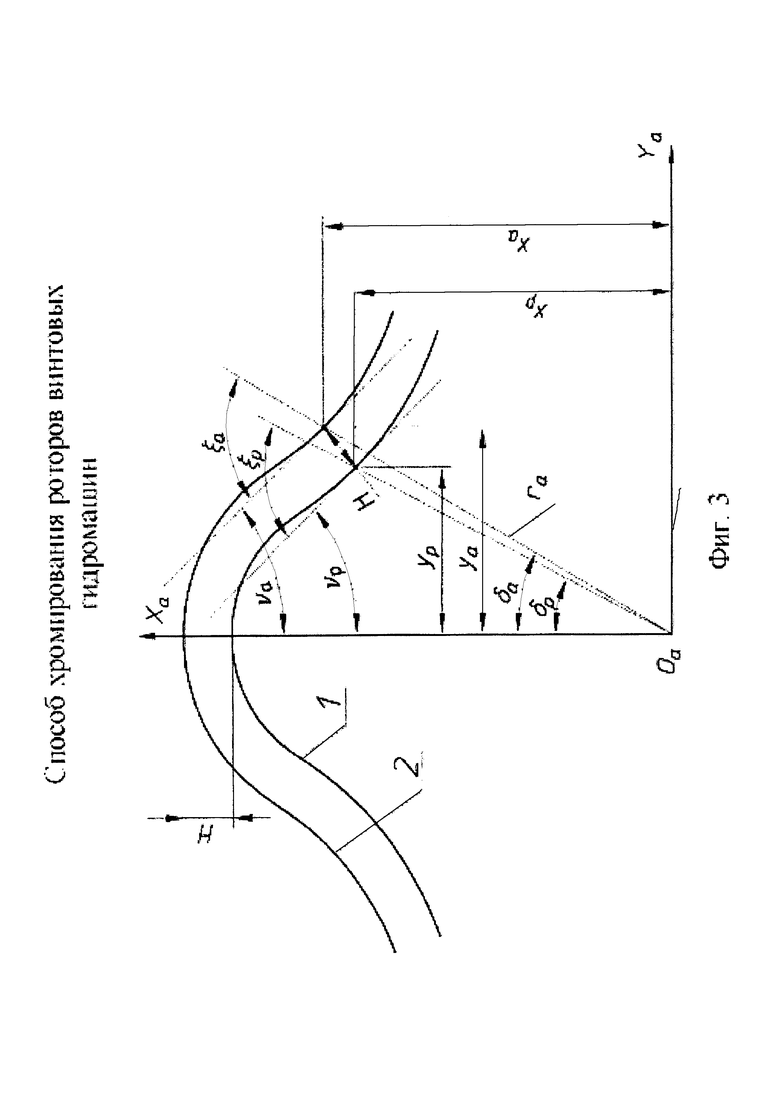

Технический результат достигается за счет того, что в способе хромирования роторов винтовых гидромашин, включающем установку ротора в полый анод, принудительную подачу электролита в пространство между поверхностями покрываемого ротора и анода, нанесение слоя твердого хлора при температуре 50°C в потоке электролита, согласно изобретению используют анод, внутренняя поверхность которого выполнена в виде винтовой зубчатой поверхности, при этом торцовый профиль анода выполнен в виде эквидистанты торцового профиля ротора, описываемой уравнениями:

xa=xр+H⋅sinνр,

yа=yр+H⋅cosνр,

νр=ξр-δр,

где xа, yа - координаты торцового профиля анода,

xр, yр - координаты торцового профиля ротора,

H - расстояние по нормали от торцового профиля зуба ротора до эквидистанты,

νр - угол между касательной к торцовому профилю в текущей точке торцового профиля зуба ротора и осью ординат,

ξр - угол между касательной к торцовому профилю в текущей точке торцового профиля зуба ротора и радиусом, проходящим через текущую точку,

δр - угол между радиусом, проходящим через текущую точку торцового профиля зуба ротора и осью ординат.

Новым в предлагаемом изобретении является использование анода, внутренняя поверхность которого выполнена в виде винтовой зубчатой поверхности. В предлагаемом изобретении - способе торцовый профиль анода выполнен таким образом, что H - расстояние по нормали от торцового профиля зуба ротора до эквидистанты (равноудаленной кривой), то есть расстояние по нормали между профилями ротора и анода одинаковое: между вершинами, между впадинами и боковыми расстояниями по нормали от торцового профиля зуба ротора до от торцового профиля зуба ротора. Это позволяет обеспечить одинаковую плотность тока по контуру поперечного сечения ротора и получить одинаковую толщину хромового покрытия по всему профилю зубьев (Справочное руководство по гальванике. Перевод с нем. Изд-во. Металлургия, 1969 г., 418 с., с. 106-109).

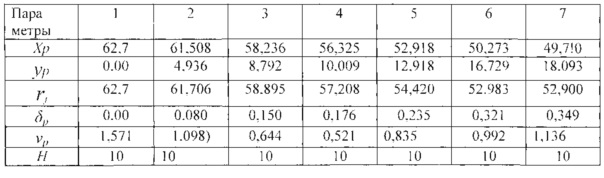

На фиг. 1 представлено торцовое (поперечное) сечение (торцовый профиль) анода.

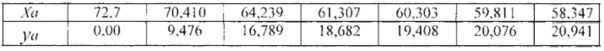

На фиг. 2 представлено продольное сечение анода.

На фиг. 3 представлена схема построения торцового профиля (торцового сечения) анода.

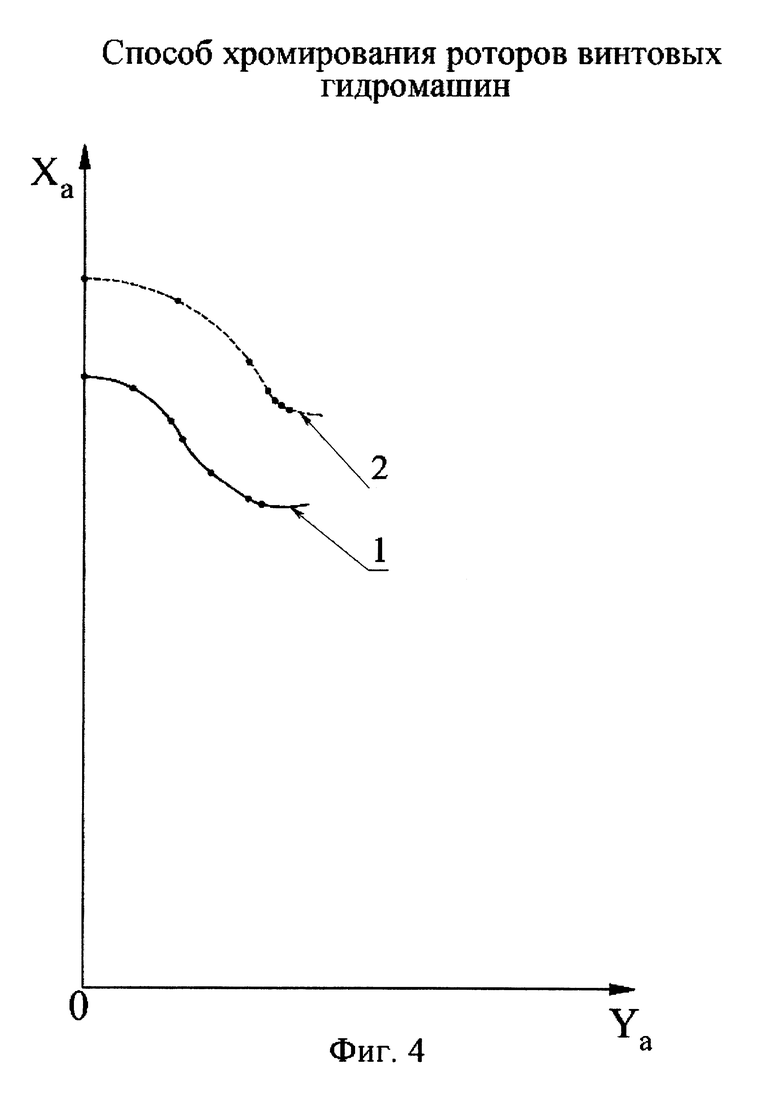

На фиг 4 показаны торцовые профили хромируемого ротора и анода, построенные по результатам расчета.

В способе хромирования роторов винтовых гидромашин устанавливают ротор в полый анод, осуществляют принудительную подачу электролита в пространство между поверхностями покрываемого ротора и анода, затем наносят слой твердого хлора при температуре 50°C в потоке электролита, используют впервые анод, внутренняя поверхность которого выполнена в виде винтовой зубчатой поверхности.

Анод для хромирования роторов винтовых гидромашин состоит из медной трубы 1 (фиг. 1, 2) и свинцовой обкладки 2, внутренняя поверхность которой выполнена в виде винтовой зубчатой поверхности 3, при этом торцовый профиль анода 4 выполнен в виде эквидистанты торцового профиля ротора 5, описываемой уравнениями (фиг. 3):

xа=xр+H⋅sinνр,

yа=yр+H⋅cosνр,

νр=ξр-δр.

Электролит поступает в нижнюю часть межэлектродного пространства и прокачивается через него. При включении тока плотность электролита будет одинаковой как по боковым сторонам, так и по вершинам, и впадинам зубьев ротора, поэтому толщина покрытия будет одинаковой по всему профилю зубьев. Выделяющиеся при электролизе в межэлектродном пространстве газы выносятся потоком электролита в верхнюю часть межэлектродного пространства, уменьшая тем самым электропроводность единицы объема электролита, протекающего там. Но так как внутренняя зубчатая поверхность свинцовой оболочки выполнена с уклоном (конусом), плотность тока в верхней и нижней части межэлектродного пространства остается примерно одинаковой и заметной разницы в толщине покрытия по высоте ротора не будет. В связи с газовыделением в межэлектродном пространстве для выравнивания плотности тока по длине хромируемого изделия размер межэлектродного пространства уменьшается с уклоном в сторону протока электролита (фиг. 2). Этот уклон выполнен на свинцовой оболочке анода.

Пример конкретного исполнения используемого в способе анода.

Предлагаемый способ хромирования достигается движением всего объема электролита вдоль хромируемой поверхности в проточном электролите, состоящем из специального анода, и системой подвода самовосстанавливающего электролита к аноду, обеспечивающей принудительную подачу электролита в пространство между поверхностями покрываемой детали и анодом. Принудительная подача электролита обуславливает его непрерывную смену и равномерное газонасыщение в межэлектродном объеме. В результате движения электролита существенно расширяется интервал блестящих осадков, увеличивается их равномерность и несколько повышается выход по току. Температура электролита составляет 50°C. Скорость протекания электролита составляет, например, от 80-100 см/с в зависимости от расстояния между анодом и хромируемой деталью, при условии соблюдения требования турбулентного потока электролита, которая выбрана от 10 до 20 мм. Выход но току составит до 20%. Осаждение хрома составило до 2 мкм/мин.

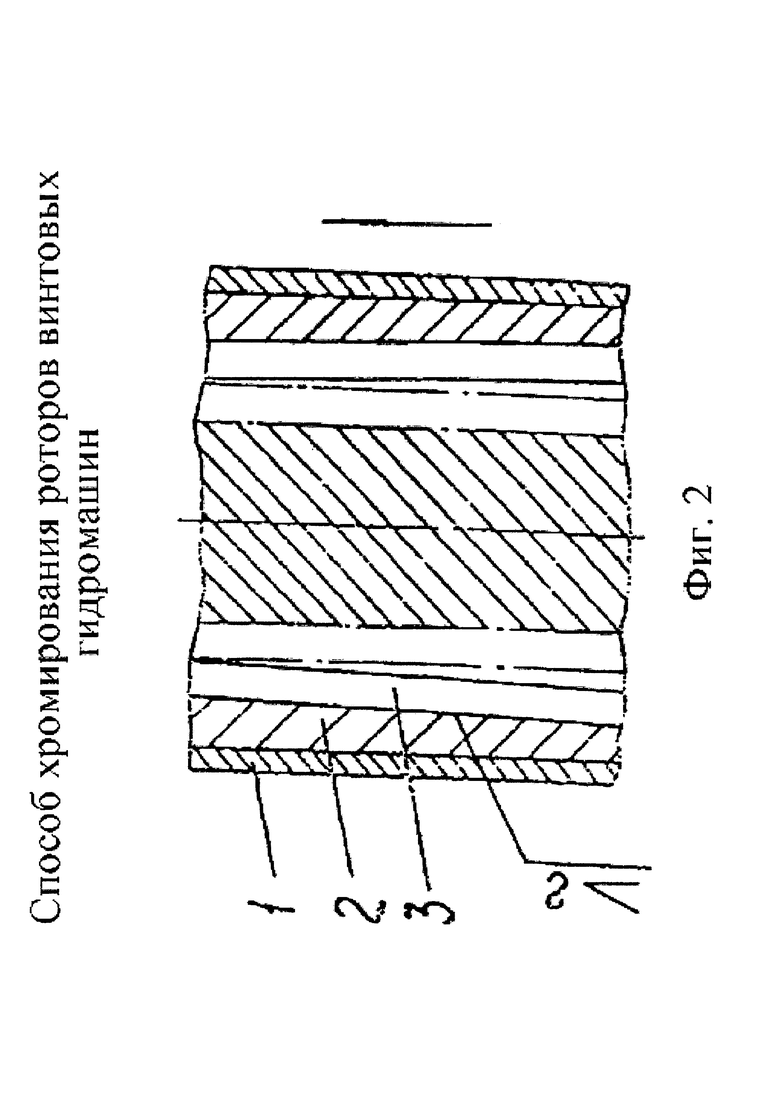

В таблице приведены результаты расчета профиля анода для хромирования роторов винтового забойного двигателя Д1-195 с параметрами: число зубьев ротора - 9, высота зубьев - 9,8 мм, диаметр по вершинам зубьев ротора - 125,4 мм, угол наклона зубьев по среднему диаметру 25°30.

Таблица 1

Таким образом, в способе используют анод, внутренняя поверхность анода выполнена в виде винтовой зубчатой поверхности, при этом торцовый профиль анода выполнен в виде эквидистанты торцового профиля ротора (фиг. 4), описываемой уравнениями

xа=xр+H⋅sinνр,

yа=yр+H⋅cosνр,

νр=ξр-δр,

что позволило получить хромовое покрытие с одинаковой толщиной на вершинах, впадинах и боковых сторонах зубьев ротора, равной в вышеуказанном примере 200 мкм, измерено с помощью толщиномера. Это обеспечивает высокую коррозионную стойкость, износостойкость (Ю.А. Коротаев. Технологическое обеспечение долговечности многозаходных винтовых героторных механизмов гидравлических забойных двигателей, Москва, ОАО «ВНИИЭНГ», 2003 год. С. 110-111), то есть по сравнению с прототипом в предлагаемой полезной модели обеспечена долговечность хромированного ротора. Эксперимент показал повышение ресурса работы рабочей пары ВЗД, то есть повышение долговечности на 30% по сравнению с прототипом.

Предлагаемый анод работает следующим образом. Электролит поступает в нижнюю часть межэлектродного пространства и прокачивается через него. При включении тока плотность электролита будет одинаковой как по боковым сторонам, так и по вершинам и впадинам зубьев ротора, поэтому толщина покрытия будет одинаковой по всему профилю зубьев. Выделяющиеся при электролизе в межэлектродном пространстве газы выносятся потоком электролита в верхнюю часть межэлектродного пространства, уменьшая тем самым электропроводность единицы объема электролита, протекающего там. Но так как внутренняя зубчатая поверхность свинцовой оболочки выполнена с уклоном (конусом), плотность тока в верхней и нижней части межэлектродного пространства остается примерно одинаковой и заметной разницы в толщине покрытия по высоте ротора не будет.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для локального хромирования изделий | 2021 |

|

RU2780611C1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| Роботизированный комплекс для формирования наноструктурированных хромовых покрытий | 2022 |

|

RU2786270C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2529602C2 |

| Устройство для хромирования длинномерных изделий | 1981 |

|

SU998591A1 |

| Установка для горизонтального внутреннего хромирования | 2023 |

|

RU2811352C1 |

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| СПОСОБ ЛОКАЛЬНОГО ХРОМИРОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2430197C1 |

Изобретение относится к области нефтяного машиностроения, в частности к устройствам электрического осаждения хрома в протоке электролита на роторы винтовых гидромашин - винтовых забойных двигателей и винтовых насосов. Способ включает установку ротора в полый анод, принудительную подачу электролита в пространство между поверхностями покрываемого ротора и анода, нанесение слоя твердого хрома при температуре 50°C в потоке электролита, используют анод, внутренняя поверхность анода выполнена в виде винтовой зубчатой поверхности, при этом торцовый профиль анода выполнен в виде эквидистанты торцового профиля ротора, описываемой уравнениями xа=xр+H⋅sinνр, yа=yр+H⋅cosνр, νр=ξр-δр, где xа, yа - координаты торцового профиля анода, xр, yр - координаты торцового профиля ротора, H - расстояние по нормали от торцового профиля зуба ротора до эквидистанты, νр - угол между касательной к торцовому профилю в текущей точке торцового профиля зуба ротора и осью ординат, ξр - угол между касательной к торцовому профилю в текущей точке торцового профиля зуба ротора и радиусом, проходящим через текущую точку, δр - угол между радиусом, проходящим через текущую точку торцового профиля зуба ротора и осью ординат. Технический результат заключается в создании хромового покрытия с одинаковой толщиной хрома по всему профилю зубьев ротора, при этом равномерное нанесение хрома на поверхность обеспечивает повышение твердости покрытия. 1 табл., 1 пр., 4 ил.

Способ хромирования роторов винтовых гидромашин, включающий установку ротора в полый анод, принудительную подачу электролита в пространство между поверхностями покрываемого ротора и анода, нанесение слоя твердого хрома при температуре 50°C в потоке электролита, отличающийся тем, что используют анод, внутренняя поверхность которого выполнена в виде винтовой зубчатой поверхности, при этом торцовый профиль анода выполнен в виде эквидистанты торцового профиля ротора, описываемой уравнениями:

xа=xр+H⋅sinνp,

yа=yр+H⋅cosνp,

νp=ξр-δр,

где xа, yа - координаты торцового профиля анода,

xр, yр - координаты торцового профиля ротора,

H - расстояние по нормали от торцового профиля зуба ротора до эквидистанты,

νр - угол между касательной к торцовому профилю в текущей точке торцового профиля зуба ротора и осью ординат,

ξр - угол между касательной к торцовому профилю в текущей точке торцового профиля зуба ротора и радиусом, проходящим через текущую точку,

δр - угол между радиусом, проходящим через текущую точку торцового профиля зуба ротора и осью ординат.

| SU 1790637 А3, 23.01.1993 | |||

| ВАЙНЕР Я.В | |||

| и др | |||

| Технология электрохимических покрытий | |||

| Л.: Машиностроение, 1972, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Устройство для чистовой и упрочняющей обработки деталей | 1991 |

|

SU1779560A1 |

| Способ нанесения гальванических покрытий на профилированные изделия | 1986 |

|

SU1633027A1 |

| US 5098542 A, 24.03.1992. | |||

Авторы

Даты

2017-06-13—Публикация

2014-05-23—Подача