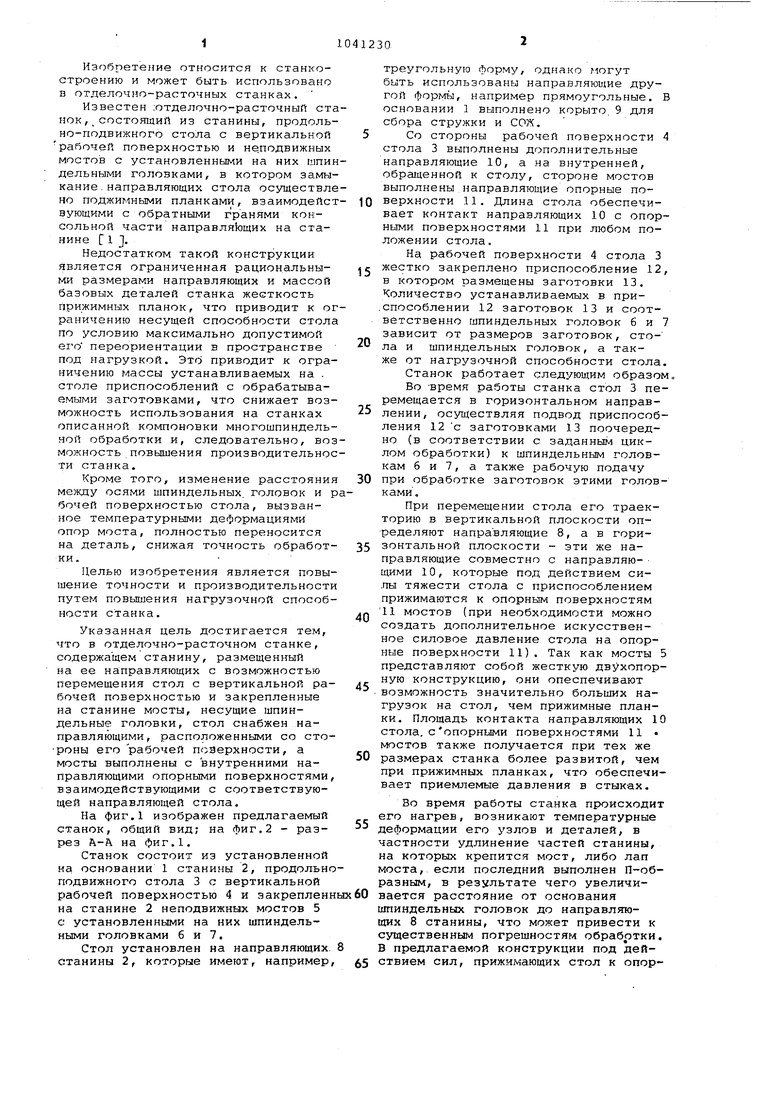

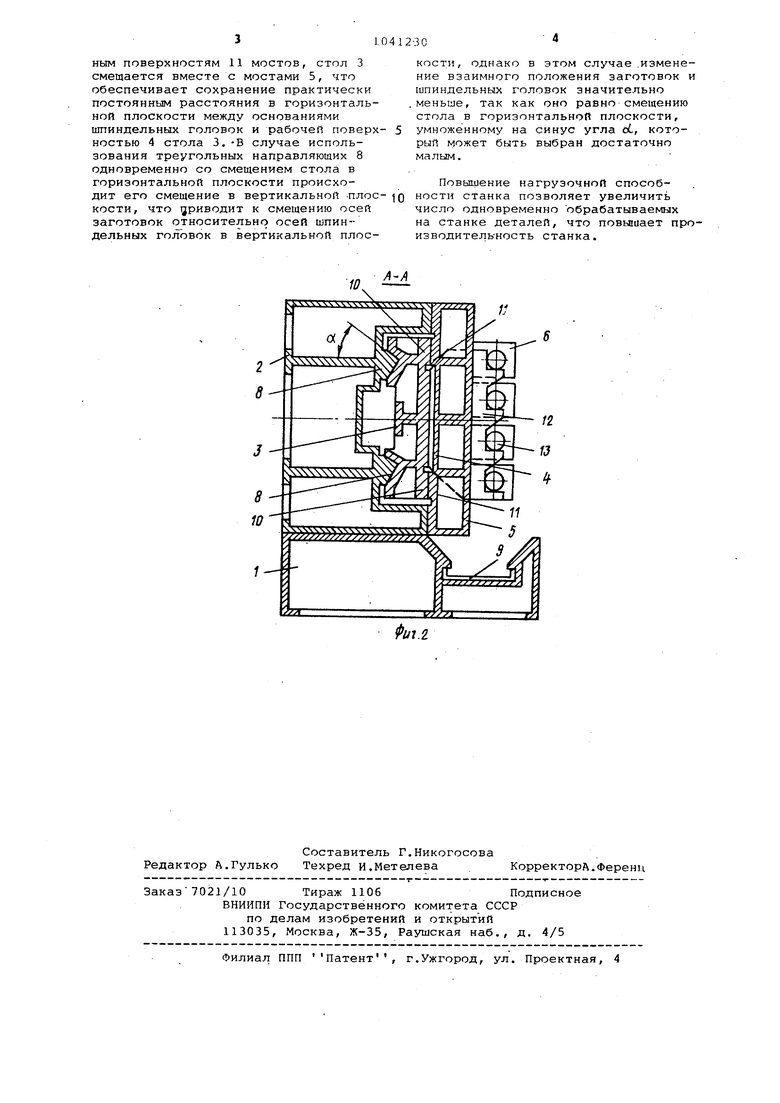

Изобрете}ше относится к станкостроению и может быть использовано в отделочно-расточных станках. Известен :отделочно-расточныП ста нок ,, состоящий из станины, продольно-подвижного стола с вертикальной рабочей поверхностью и не;подвижных мостов с установленными на них шпин дельными головками, в котором замыкание . направляющих стола осуществле но поджимными планками, взаимодейст аующими с обратными гранями консольной части направляющих на станине Г 1 J. Недостатком такой конструкции является ограниченная рациональными размерами направляющих и массой базовых деталей станка жесткость прижимных планок, что приводит к ог раничению несущей способности стола по условию максимально допустимой его переориентации в пространстве под нагрузкой. Это приводит к ограничению массы устанавливаемых на . столе приспособлений с обрабатываемыми заготовками, что снижает возможность использования на станках описанной компоновки многошпиндельной обработки и, следовательно, во можность повышения производительнос ти станка. Кроме того, изменение расстояни между осями шпиндельных, головок и р бочей поверхностью стола, вызванное температурными деформациями опор моста, полностью переносится на деталь, снижая точность обработ ни. Целью изобретения является повы шение точности и производительности путем повышения нагрузочной способ ности станка. Указанная цель достигается тем, что в отделочно-расточном станке, содержащем станину, разметенный на ее направляющих с возможностью перемещения стол с вертикальной рабочей поверхностью и закрепленные на станине мосты, несущие шпиндельные головки, стол снабжен направляющими, расположенными со стороны его рабочей позерхности, а мосты выполнены с внутренними направляющими опорными поверхностями взаимодействующими с соответствующей направляющей стола. На фиг.1 изображен предлагаемый станок, общий вид; на фиг.2 - разрез А-А на фиг.1. Станок состоит из установленной ка основании 1 станины 2, продольн подвижного стола 3 с вертикальной рабочей поверхностью 4 и закреплен на станине 2 неподвижных мостов 5 с установленными на них шпиндельными головками б и 7. Стол установлен на направляющих станины 2, которые имеют, например треугольную форму, однако могут быть использованы направляющие другой формы, например прямоугольные. В основании 1 выполнено корыто. 9 для сбора стружки и СОЖ. Со стороны рабочей поверхности 4 стола 3 выполнены дополнительные направляющие 10, а на внутренней, обращенной к столу, стороне мостов выполнены направляющие опорные поверхности 11. Длина стола обеспечивает контакт направляющих 10 с опорными поверхностями 11 при любом положении стола. На рабочей поверхности 4 стола 3 жестко закреплено приспособление 12, в котором размещены заготовки 13. Количество устанавливаемых в приспособлении 12 заготовок 13 и соответственно шпиндельных головок 6 и 7 зависит от размеров заготовок, стола и шпиндельных головок, а также от нагрузочной способности стола. Станок работает следующим образом. Во -время работы станка стол 3 перемещается в горизонтальном направлении, осуществляя подвод приспособления 12 с заготовками 13 поочередно (в соответствии с заданным циклом обработки) к шпиндельным головкам б и 7, а также рабочую подачу при обработке заготовок этими головками. При перемещении стола его траекторию в вертикальной плоскости определяют направляющие 8, а в горизонтальной плоскости - эти же направляющие совместно с направляю- щими 10, которые под действием си,пы тяжести стола с приспособлением прижимаются к опорным поверхностям 11 мостов (при необходимости можно создать дополнительное искусственное силовое давление стола на опорные поверхности 11), Так как мосты 5 представляют собой жесткую двухопорную конструкцию, они опеспечивают возможность значительно больших нагрузок на стол, чем прижимные планки. Площадь контакта направляющих 10 стола, сопорными поверхностями 11 мостов также получается при тех же размерах станка более развитой, чем при прижимных планках, что обеспечивает приемлемые давления в стыках. Во время работы станка происходит его нагрев, возникают температурные деформации его узлов и деталей, в частности удлинение частей станины, на которых крепится мост, либо лап моста, если последний выполнен П-образным, в результате чего увеличивается расстояние от основания шпиндельных головок до направляюittHX 8 станины, что может привести к существенным погрешностям обработки. В предлагаемой конструкции под действием сил, прижимающих стол к опорным поверхностям 11 мостов, стол 3 смещается вместе с мостами 5, что обеспечивает сохранение практически постоянным расстояния в горизонтальной плоскости между основаниями шпиндельных головок и рабочей поверхностью 4 стола 3. -В случае использования треугольных направляющих 8 одновременно со смещением стола в горизонтальной плоскости происходит его смещение в вертикальной -плоскости, что ПРИВОДИТ к смещению осей заготовок относительно осей шпиндельных головок в вертикальной плоскости, однако в этом случае .изменение взаимного положения заготовок и пиндельных головок значительно меньше, так как оно равно смещению стола в горизонтальной плоскости, умноженному на синус угла d., который может быть выбран достаточно малым.

Повышение нагрузочной способности станка позволяет увеличить число одновременно обрабатываемых на станке деталей, что повьпиает производительность станка.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Фрезерно-расточной станок модульного типа | 2022 |

|

RU2797896C1 |

| Отделочно-расточной станок | 1979 |

|

SU865546A1 |

| Фрезерный станок с поворотным шпинделем | 2023 |

|

RU2818062C1 |

| ТОКАРНО-ФРЕЗЕРНО-РАСТОЧНЫЙ СТАНОК | 2014 |

|

RU2571007C1 |

| Алмазно-расточный станок | 1973 |

|

SU477789A1 |

| Отделочно-расточный станок | 1977 |

|

SU611732A1 |

| Агрегатный автоматизированный станок | 1991 |

|

SU1815151A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Горизонтально-расточный станок | 1978 |

|

SU837597A1 |

ОТДЕЛОЧНО-РАСТОЧНЫП СТЛНОК, содержащий станину, размещенный на ее направляющих с возможностью перемещения стол с вертикальной рабочей поверхностью и закрепленные на станине мосты, несущие шпиндельные головки, отличающийся тем, что, с целью повышения точности и производительности путем повышения нагрузочной способности станка, стол снабжен направляющими, расположенными со стороны его рабочей поверхности,- а мосты выполнены с внутренними направляющими опорными поверхностями, взаимодействующими с соответствующей нап эавляющей стола. /J f Фи1.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство .839160, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-15—Публикация

1981-12-25—Подача