(54) ОТДЕЛОЧНО-РАСТОЧНОЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Отделочно-расточный станок | 1981 |

|

SU1041230A1 |

| Внутришлифовальный станок | 1986 |

|

SU1389998A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Станок для обработки составной крупногабаритной детали | 1983 |

|

SU1148724A1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| Отделочно-расточной станок | 1979 |

|

SU841796A1 |

| БИБЛИОТЕКА | 1973 |

|

SU381484A1 |

| Переносный станок для обработки направляющих станин | 1977 |

|

SU691251A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Отделочно-расточной станок | 1980 |

|

SU929343A2 |

Изобретение относится к станкостроению и может быть использовано н отделочно-расточных станках. Известен отделочно-расточной станок, содержащий станину, направляющие, которой включаизт основные и вспо могательные грани, продольно-подвижной стол, элементы упругого замыкани направляющих, связанные со столом механизм подачи и мосты, установленные на станине Di. Недостаток известного станка состоит В.ТОМ, что усилия замыкания Р приложены к столу в его консольньах частях, т.е. на некотором расстоянии от основных граней, что создает моменты, изгибающие стол в поперечной плоскости. В этом случае стол представляет собой двухопорную балку, нагруженную изгибающими усилиями, приложенными к ее консольным частям. При этом нарушается плоскостность ра бочей поверхности стола, а также деформируется станина и установленный на ней мост. Указанные деформации приводят к потере точности обработки. Кроме того, вспомогательные грани будучи выполнены на планке, размещен ной между столом и лапой моста, увеличивают пролет моста и, соответственно, габарит станины по ширине. Увеличение пролета моста снижает его жесткость, а увеличение ширины станины повышает ее вес. Цель изобретения - повышение точч ности и жесткости станка, уменьшение габарита станка, упрощение конструкции, обеспечение регулировки усилия замыкания направляющих и повышение их долговечности. Указанная цель достигается тем, что станок снабжен траверсой, кареткой и тягой, проходящей через выполненный в столе паа и соединяющий каретку, на которой размещены элементы замыкания направляющих, с траверсой размещенной на столе и взаимодействующей с ним. того, траверса снабжена Нажимными регулировочными элементг1ми и выполнена в виде упругодеформируемого элемента, а тяга соединена с траверсой и кареткой шарнирно, причем каретка размещена на столе с возможностью самоустановки в плоскости, перпендикулярной направлению движения стола. Элементы замыкания направляющих выполнены в виде сферического подтипника, несущего защитную обойму и установленного на каретке.

1

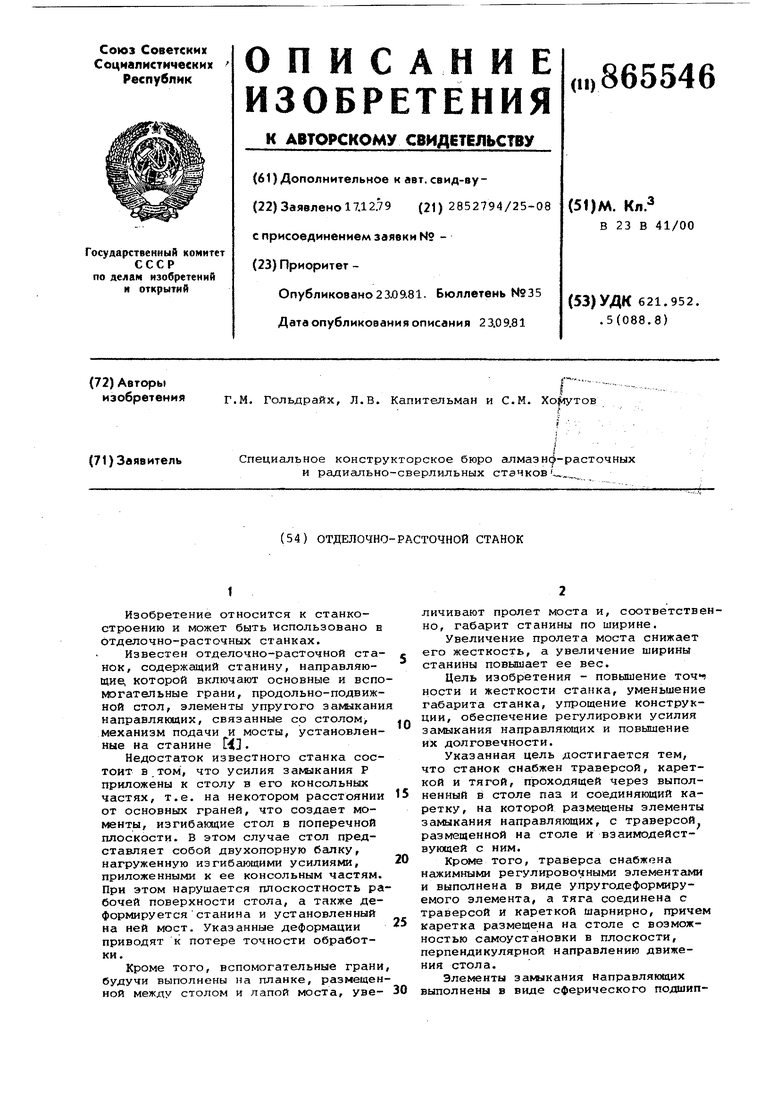

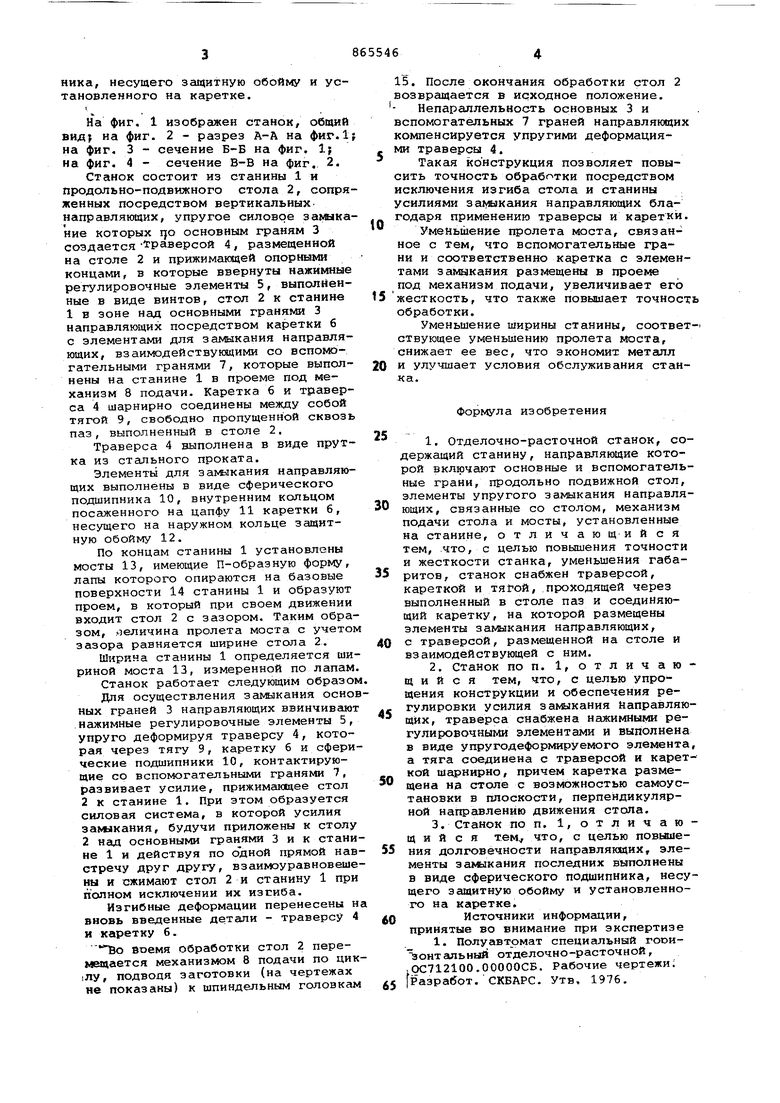

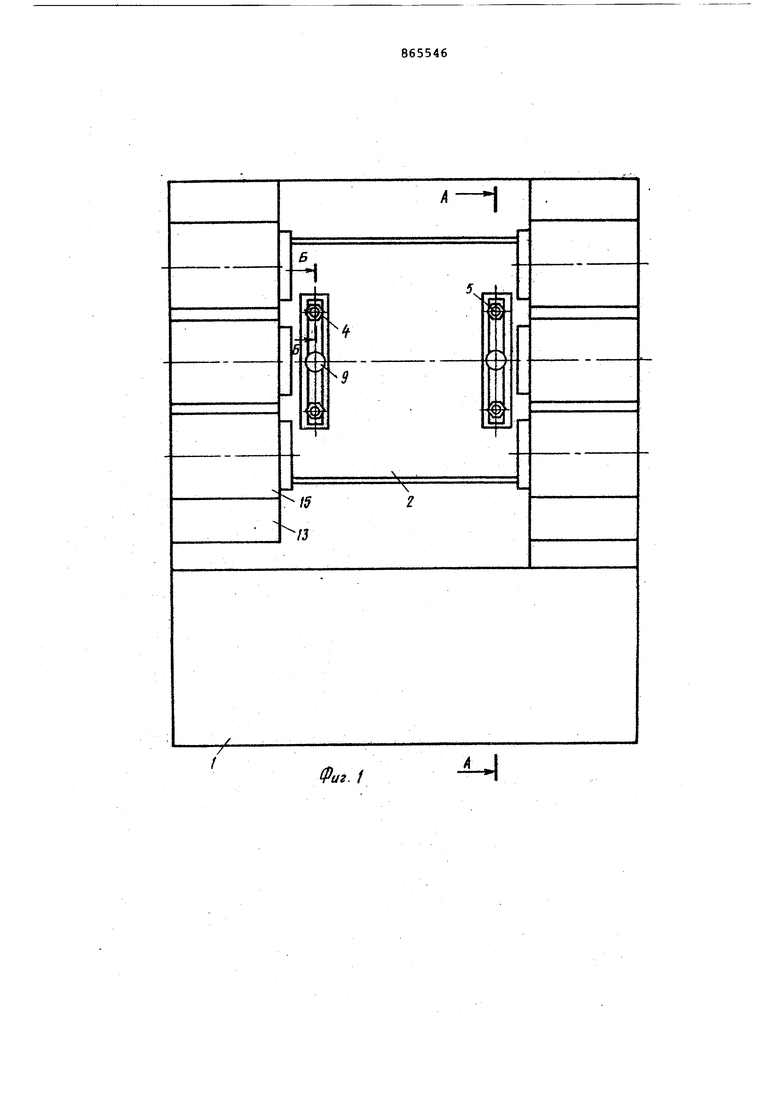

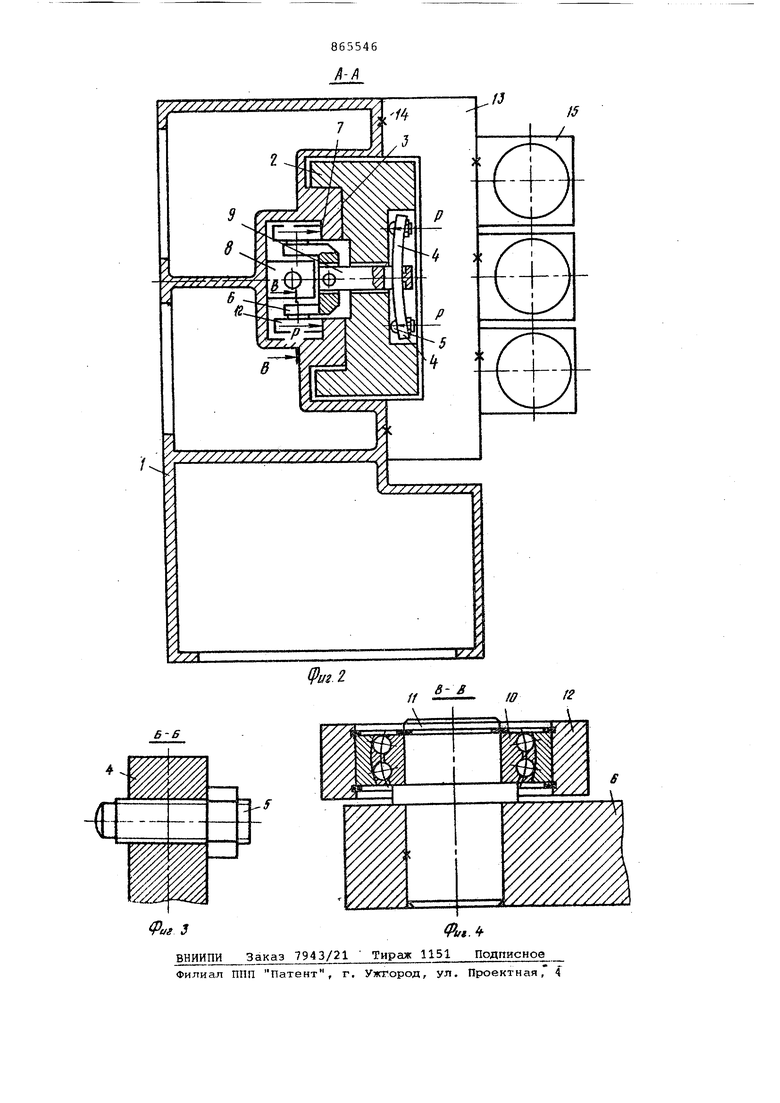

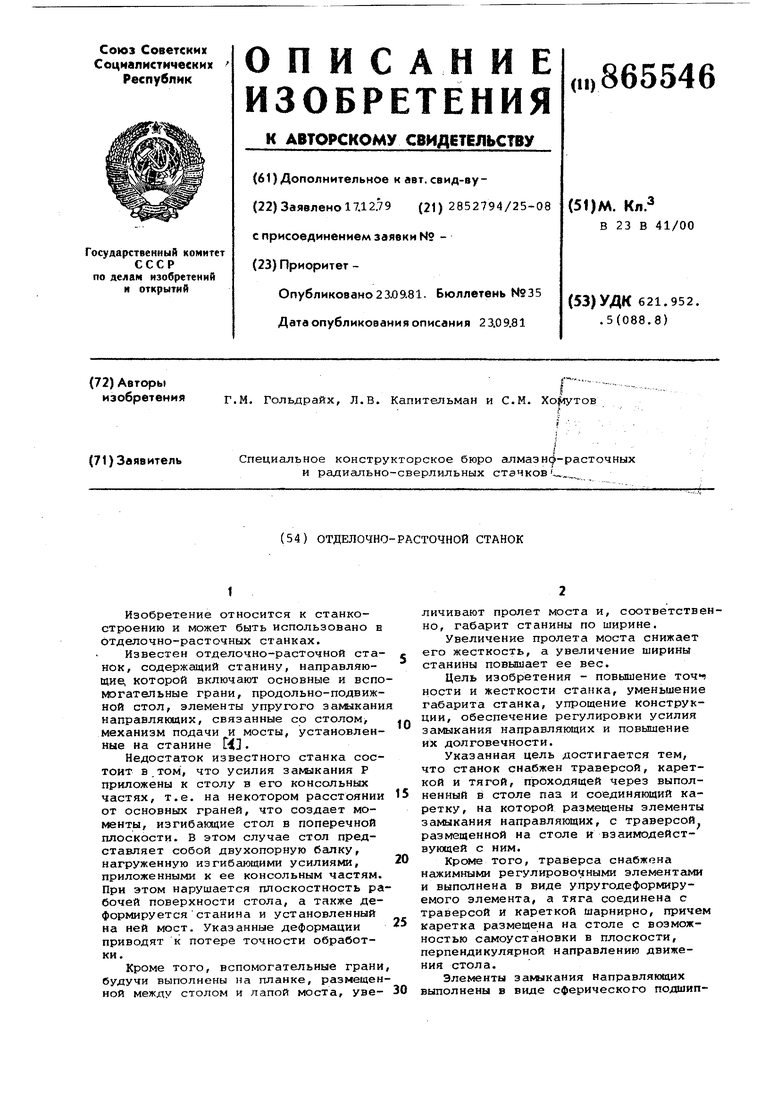

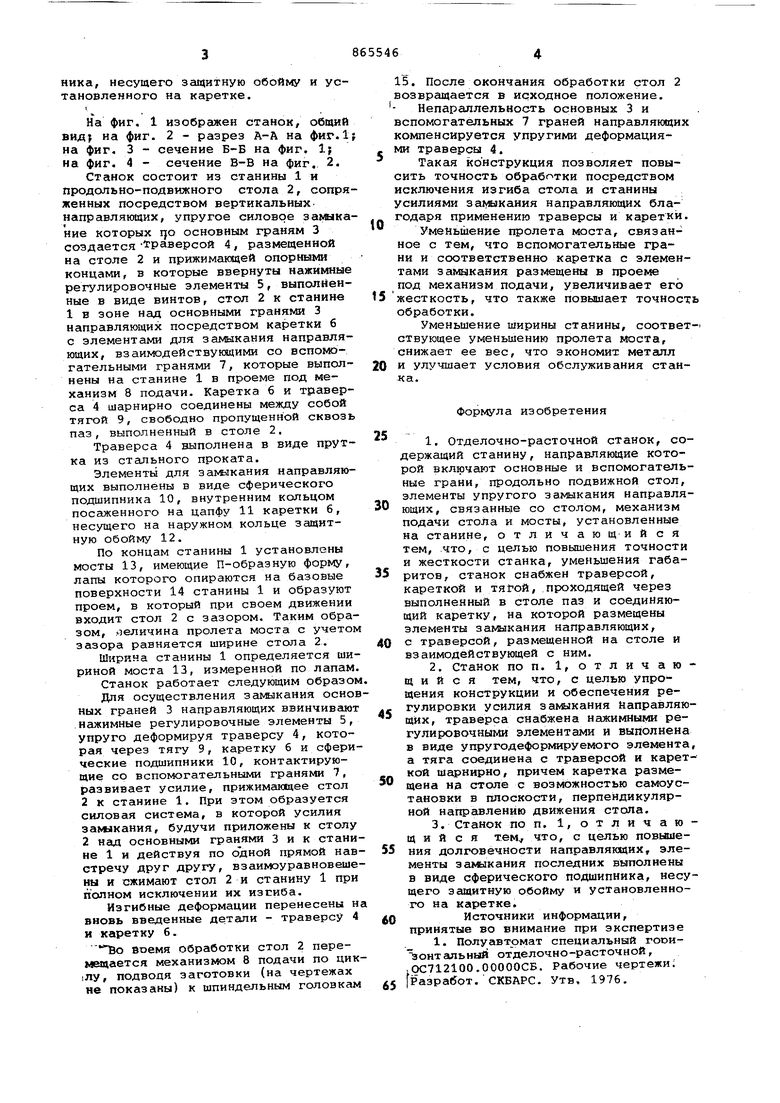

На фиг. 1 изображен станок, общий вид на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - сечение Б-Б на фиг. 1 на фиг. 4 - сечение В-В на фиг. 2.

Станок состоит из станины 1 и продольно-подвижного стола 2, сопряженных посредством вертикальных направляющих, упругое силовое замыкание которых IJO основным граням 3 создаетсятраверсой 4, размещенной на столе 2 и прижимающей опорными концами, в которые ввернуты нажимные регулировочные элементы 5, выполненные в виде винтов, стол 2 к станине 1 в зоне над основными гранями 3 направляющих посредством каретки 6 с элементами для замыкания направляющих, взаимодействующими со вспомогательными гранями 7, которые выполнены на станине 1 в проеме под механизм 8 подачи. Каретка б и траверса 4 шарнирно соединены между собой тягой 9, свободно пропущенной сквозь паз, выполненный в столе 2,

Траверса 4 выполнена в виде прУТка из стального проката.

Элементьа для загллкания направляющих выполнены в виде сферического подшипника 10, внутренним кольцом посаженного на цапфу 11 каретки б, несущего на наружном кольце защитную обойму 12.

По концам станины 1 установлены мосты 13, имеющие П-образную форму, лапы которого опираются на базовые поверхности 14 станины 1 и образуют проем, в который при своем движении входит стол 2 с зазором. Таким образом, теличина пролета моста с учетом зазора равняется ширине стола 2.

Ширина станины 1 определяется шириной моста 13, измеренной по лапам. Станок работает следующим образом Для осуществления Зс1мыкания основных граней 3 направляющих ввинчивают нажимные регулировочные элементы 5, упруго деформируя траверсу 4, которая через тягу 9, каретку б и сферические подшипники 10, контактирующие со вспомогательными гранями 7, развивает усилие, прижимающее стол 2 к станине 1. При этом образуется силовая система, в которой усилия замыкания, будучи приложены к столу 2 над основными гранями 3 и к станине 1 и действуя по бдной прямой навстречу друг другу, взаимоуравновешены и сжимают стол 2 и станину 1 при полном исключении их изгиба.

Изгибные деформации перенесены на вновь введенные детали - траверсу 4 и каретку 6.

воемя обработки стол 2 перемещается механизмом 8 подачи по цик1лу, подводя заготовки (на чертежах не показаны) к шпиндельным головкам

Непараллельноеть основных 3 и вспомогательных 7 граней направляющих компенсируется упругими деформациями траверсы 4.

Такая конструкция позволяет повысить точность обработки посредством исключения изгиба стола и станины усилиями закикания направляющих благодаря применению траверсы и каретки.

Уменьшение пролета моста, связанное с тем, что вспомогательные грани и соответственно каретка с элементами замыкания размещены в проезда под механизм подачи, увеличивает его жесткость, что также повышает точност обработки.

Уменьшение ширины станины, соответствующее уменьшению пролета моста, снижает ее вес, что экономит металл и улучшает условия обслуживания стан«а.

Формула изобретения

с траверсой, размещенной на столе и взаимодействующей с ним.

в виде сферического подшипника, несущего защитную обойму и установленного 8а каретке.

Источники информгщии, принятые во внимание при экспертизе 1. Полуавтомат специальный гоои онтгшьный отделочно-расточной, ,ОС712100.00000СБ. Рабочие чертежи; Разработ. СКБАРС. Утв, 1976.

Фаг. 1

Авторы

Даты

1981-09-23—Публикация

1979-12-17—Подача