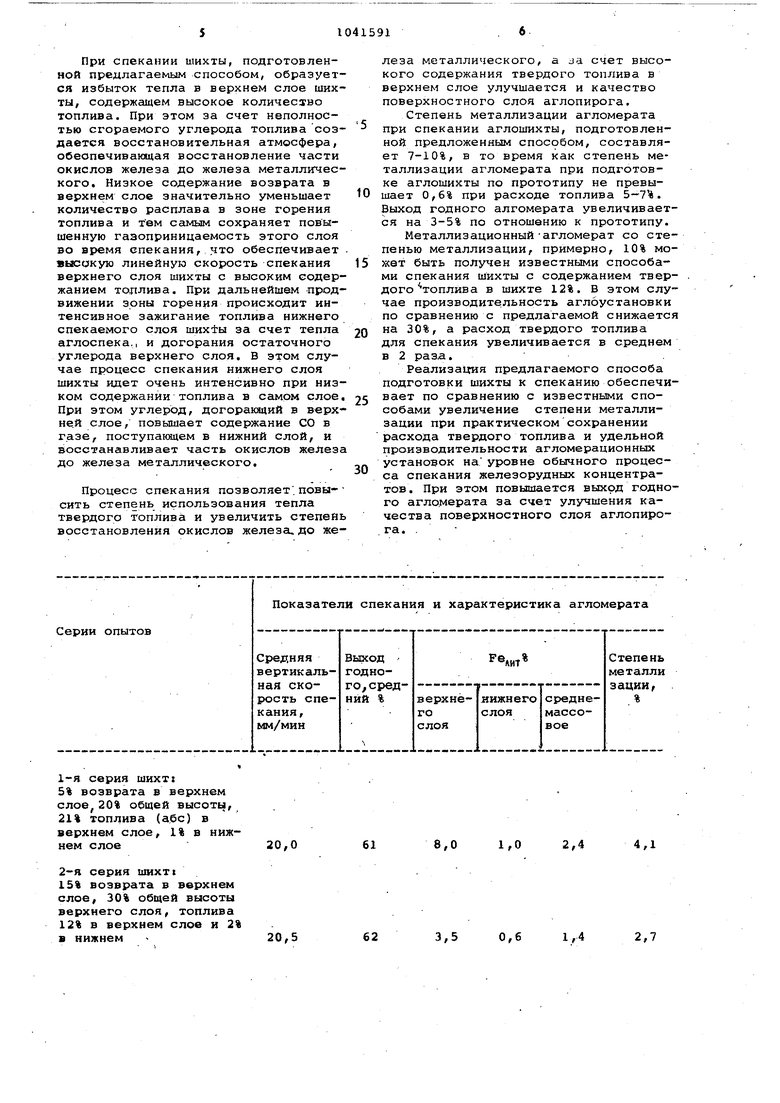

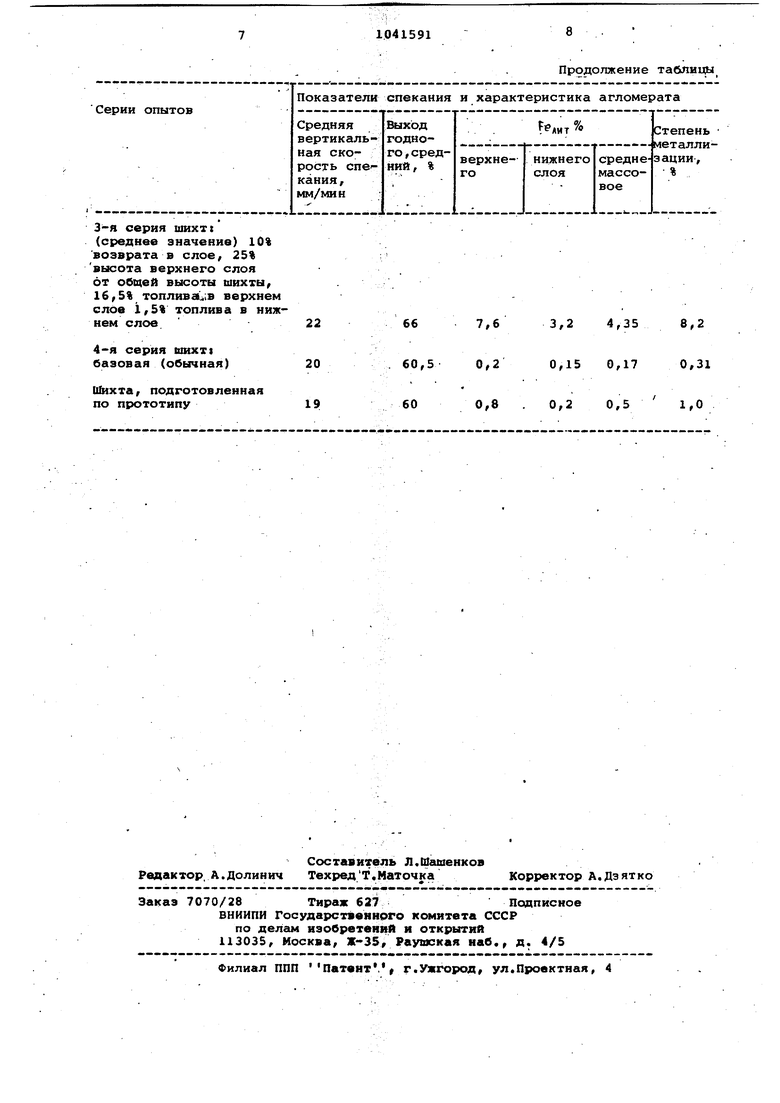

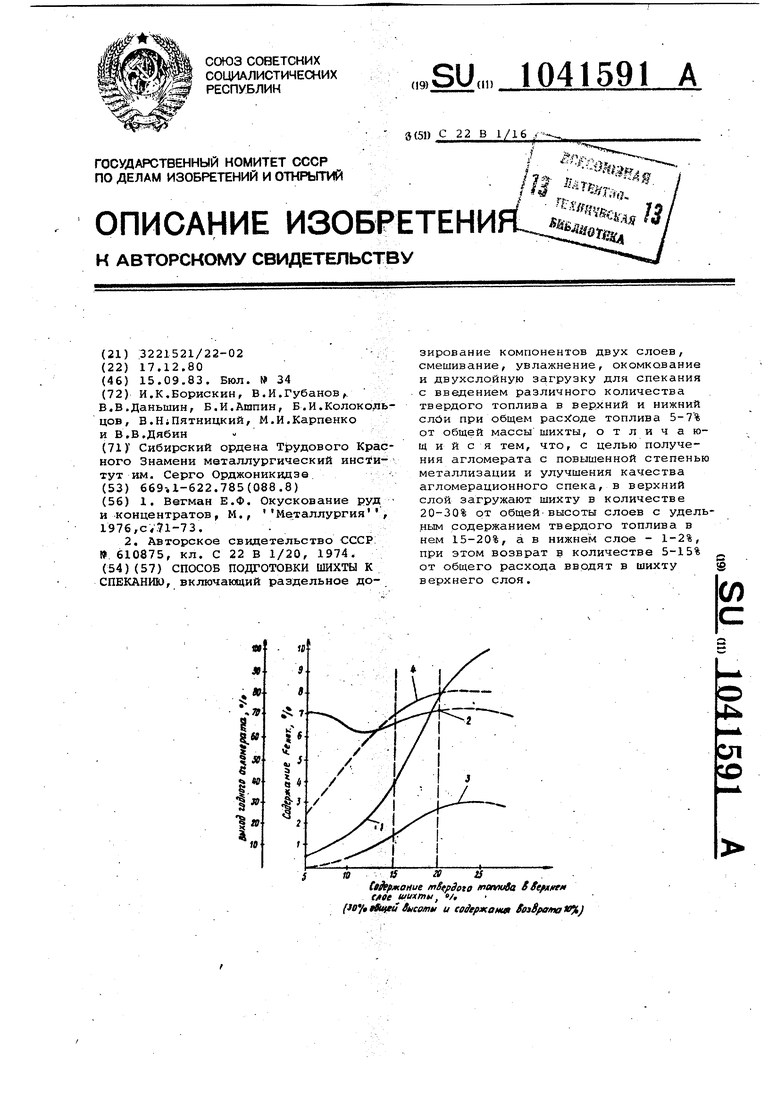

Изобретение относится к металлургической промышленности, а именно к производству агломерата на агломерационных фабриках, и может использоваться при подготовке шихты к спеканию рудных концентратов. Известен способ подготовки шихты к спеканию, включающий дозирование компонентов шихты с подачей б.ольшого количества твердого топлива, смешивание, увлажнение, окомкование и укладку шихты для спекания. Расход болыАэго количества твердого топлива при спекании железорудной шихты веде к. увеличе-нию содержания металлического железа в агломерате (предварительная металлизация). При спекании с расходом твердого топлива (коксово мелочи) до 20-25% степень металлизации агломерата составляет 40% 1. Недостатком такого способа подготовки шихты к спеканию является низкая производительность агломерационных установок при спекании. При спекании в обычном вакуумном режиме она достигает 0,6 т/м-ч. Низкая производительность аглоустановок вызвана тем, что при спекании слоя с высоким содержанием топли ва образуется широкая зона расплава тестообразного и жидкого состояния, вследствие чего спекаемый слой имее пониженную газопроницаемость,-При этом количество просасываемого возду ха низкое и кислорода для .правильного протекания нормального процесса горения топлива не хватает. Это снижает производительность агломерацион ных установок ... Такой способ подготовки шихты к спеканию не получил распространения на агломерационных фабриках несмотря на то, что предварительная металлиза ция железорудных материалов перед до менной плавкой позволяет повысить производительность доменных печей в среднем на 6% и снизить удельный рас ход кокса в доменной печи на 5-6% в расчете на каждые 10% металлизации Наиболее близким по технической сущности является способ подготовки шихты к спеканию, включающий дозированне компонентов, смешивание, окомкование и двухслойную загрузку шихты с перераспределением ее ингредиентов между нижним и верхними слоями, при этом в верхний слой вводят весь кон центрат в смеси с топливом, а в нижний - возврат и топливо, причем в верхнем слое количество топлива составляет 60-85% 2. Этот способ предназначен для спекания некомкующихся железорудных материаловч, причем достаточно крупных концентратов (0,60-0,25 мм-72,3% и 0,25-1,0 мм - 16,4%). При введении возврата в шихту из такого концентрата с добавкой крупной кусковой руды (0-8 мм) газопроницаемость слоя шихты изменяется мало, поэтому в данном случае весь возврат можно ввести в нижний слой, который по высоте составляет 40% общей высоты слоя шихты, и это не отражается на показателях процесса спекания. В настоящее время в металлургический передел вовлекаются .бедные по содержанию железа руды, требующие глубокого обогащения с целью получения концентрата с высоким содержанием железа, что требует тонкого измельчения железнь1х руд перед обогеицением. Спекание тонкоизмбльченных концентратов указанным способом вести нельзя, так как вывод возврата из шихты и подача его отдельно в смеси с топливом в нижний слой ведет к ухудшению качества окомкованной шихты верхнего слоя, а следовательно, к сниже- , нию производительности агломерационных установок вследствие снижения газопроницаемости спекаемого слоя шихты. . Указанным способом нельзя получить агломерат с повышенной степенью металлизации (например более 1,0%), а поверхностный слой аглопирога будет также низкого качества, так как высота верхнего слоя шихты составляет 60% общей высоты слоев, а удельное содержание твердого топлива в нем составляет не более , а в нижнем слое не менее 2,5% при общем расходе топлива 7% (5-7%) и расходе возврата 40%. Цель изобретения - получение агломерата с повышенной степенью металлизации и улучшение качества агломерационного спека. Указанная цель достигается лгем, что согласно способу подготовки шихты к спеканию, включающему раздельное дозирование компонентов двух слоев, смешивание, увлажнение, окомкование и двухслойную загрузку для спекания с введением различного количества твердого топлива в верхний и нижний слои при общем расходе топлива 5-7% от общей массы шихты, в верхний слой загружают шихту в количестве 20--30% от общей высоты с удельным содержанием твердого топлива в нем 15-20%, а в нижнем слое - 1,2%, при этом возврат в количестве 5-15% от общего расхода вводят в шихту верхнего слоя. Выбор пределов по составу слоев шихты и их высоте производят на основе экспериментальных данных двухслойного спекания шихты предлагаемым способом с получением агломерата с максимально возможным содержанием металлического железа при расходе топлива 5-7% от общей массы шихты и поддержанию производительности агло мерационной установки на уровне спе кания агломерационных, шихт известны ми способами в вакуумном режиме спе кания . Для этих условий содержание тепл ва в нижнем слое шихты составляет 1-2% от общей массы нижнего слоя. Уменьшение содержания топлива в сло 1% ведет к ухудшению качества агло мерационного спека нижнего слоя и увеличению количества расплава при спекании в верхнем слое из-за высок го содержания в нем твердого топлива, а увеличение содержания 2% ведет к снижению содержания топлива в верхнем слое и возрастанию количества расплава при спекании в нижнем слое из-за избытка от горения топлива в нижнем слое и регенерируемого тепла из верхнего слоя, а также приводит к уменьшению содержания металлического железа в агломерационном спеке, особенно в верхнем слое. При введении в верхний слой твердого топлива более 20%, аглоспек верхнего слоя становится очень рыхлым и непрочным, так как на единицу объема твердого топлива приходится менее единицы объема -рудного вещества спекаемой шихты. При содержании твердого топлива в верхнем слое менее 15% содержание металлического железа в агломерате резко уменьшается. Высота верхнего слоя шихты должна находиться в пределах 20-30% от об|щей высоты слоя спекаемой шихты; сни жение высоты верхнего слоя 20% неце лесообразно/так как это приводит к ч резмерному уменьшению высоты слоя с высоким содержанием твердого топли ва, что снижает содержание металлического железа в аглоспеке. Дриувеличении высоты слоя 30% общее содер жание металлического железа в аглосп ке также снижается и ухудшается ка чесТВо агломерационного спека, так как содержание твердого топлива в слоях выходит за границы допустимых пределов, которые определяют экономическую эффективность как по качест ву спека, так и по содержанию в нем металлического железа, С уменьшением содержания твердого топлива в нижнем слое шихты в допустимых пределах необходимо увеличить высоту верхнего слоя шихты в допустимых пределах для поддержания выхода, годного агломерата на высоком уровне.. Содержание возврата в верхнем слое шихты должно составлять 5-15% от общего его расхода. Снижение его содержания менее 5% ведет у ухудшению качества окомкованной шихты верх него слоя и снижению газопроницаемости спекаемого слоя. Увеличение же его содержания в верхнем слое шихты с высоким содержанием топлива сверх указанного предела (15%) ведет к образованию большого количества расплава при спекании в верхнем слое шихты, что снижает скорость спекания, а также снижает качество аглоспека нижнего слоя, шихта для спекания которого содержит низкое количество твердого топлива. Предлагаемый способ спекания шихты осуществляется следукхдим обрааом. Компоненты шихты, например железорудные материалы, {Кбршуновский концентрат фр. 0-0,1 мм - 44%; 0,10,2 мм - 53%), флюс (известняк крупностью 0-3 мм) и возврат (крупностьк 0-6 мм) раздельно дозируются для верхнего и нижнего слоев шихты. Общая высота слоя спекаемой шихты, например, принимается равной 300 мм, а высота верхнего слоя принимается равной 75 мм (25% общей высоты слоя шихты) , а нижнего слоя 225 мм (75%) . Расход твердого топлива равен 5% на всю массу шихты. Содержание топлива в нижнем .слое принимаем равным 1,5%, а содержание топлива в верхнем слое составляет 15,5%. Расход возврата равен 40% отз общей массы шихты, при этом в верхний слой вводится 15%, а в нижний слой 85% от его общего расхода. Таким образом, содержание возврата в верхнем слое составляет 8% а в нижнем 50,7%. Таким образом, исходя из содержания твердого топлива и возврата в верхнем и нижнем слоях шихт содержание концентрата и известняка в шихте верхнего слоя составляет 76,5%, а в шихте нижнего слоя - 47,8%. После раздельного смешивания, увлажнения и окомкования компонентов верхнего и нижнего слоев шихт производят загрузку их на решетку агломет рационной установки для спекания. Аналогично проводят опыты с различньлм содержанием топлива и возврата в шихте, а также базовый опыт с содержанием в шихте 40% возврата, 5% топлива и подачей в верхний слой топлива на 15% больше, чем в нижний. Результаты опытов приведены в таблице. На чертеже представлен график изменения содержания металлического- железа и выхода годного в агломератах верхнего и нижнего слоя от содержания твердого топлива в шихте верхнегослоя,.где кривая 1 - содержание металлического железа в агломерате верхнегр слоя, кривая 2 - вьЬсод годного агломерата верхнего слоя, %; кривая 3 - содержание металлического железа в агломерате нижнего слоя, %; кривая 4 - выход годного агломерата нижнего слоя, %.

При спекании шихты, подготовленной предлагаемым способом, образуется избыток тепла в верхнем слое шихты, содержащем высокое количество топлива. При этом за счет неполностью сгораемого углерода топлива создается восстановительная атмосфера, обеспечивающая восстановление части окислов железа до железа металлического. Низкое содержание возврата в верхнем слое значительно уменьшает количество расплава в зоне горения топлива и тем самым сохраняет повышенную гааоприницаемость этого слоя во время спекания, что обеспечивает высокую линейную скорость спекания верхнего слоя шихты с высоким содержанием тодлива. При дальнейшем продвижении зоны горения происходит интенсивное зажигание топлива нижнего спекаемого слоя шихты за счет тепла аглоспека,, и догорания остаточного углерода верхнего слоя. В этом случае процесс спекания нижнего слоя шихты идет очень интенсивно при низком содержании топлива в самом слое. При этом углерод, догоракиций в верхней слое, повышает содержание СО в газе, поступаннцем в нижний слой, и восстанавливает часть окислов железа до железа металлического.

Процесс спекания позволяетповысить степень использования тепла твердого топлива и увеличить степень восстановления окислов железа, до железа металлического, а ja счет высокого содержания твердого топлива в верхнем слое улучшается и качество поверхностного слоя аглопирога.

Степень металлизации агломерата при спекании аглошихты, подготовленной предложенным способом, составляет 7-10%, в то время как степень металлизации агломерата при подготовке аглошихты по прототипу не превышает 0,6% при расходе топлива 5-7%. Выход годного алгомерата увеличивается на 3-5% по отношению к прототипу.

Металлизационныйагломерат со степенью металлизации, примерно, 10% может быть получен известными способами спекания шихты с содержанием твердого топлива в шихте 12%. В этом случае производительность аглоустановки по сравнению с предлагаемой снижается на 30%, а расход твердого топлива для спекания увеличивается в среднем в 2 раза..

Реализация предлагаемого способа подготовки шихты к спеканию обеспечивает по сравнению с известными способами увеличение степени металлизации при практическом сохранении расхода твердого топлива и удельной производительности агломерационных установок на уровне обычного процесса спекания железорудных концентратов. При этом повышается выход годного агломерата за счет улучшения качества поверхностного слоя аглопирога. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1981 |

|

SU1014942A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2248404C1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

| Шихта для получения агломерата | 1989 |

|

SU1664857A1 |

СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ, включающий раздельное дозирование компонентов двух слоев, смешивание, увлажнение, окомкование и двухслойную загрузку для спекания с введением различного количества твердого топлива в верхний и нижний слйи при общем топлива 5-7% от общей массы шихты, отличающ и и СИ тем, что, с целью получения агломерата с повышенной степенью металлизации и улучшения качества агломерационного опека, в верхний слой загружают шихту в количестве 20-30% от общейвысоты слоев с удельным содержанием твердого топлива в нем 15-20%, а в нижнем слое - 1-2%, при этом возврат в количестве 5-15% „ от общего расхода вводят в шихту § верхнего слоя. (Л « Я К .л я

Показатели спекания и характеристика агломерата

1-я серия шихт: 5% возврата в верхнем слое,20% общей высоты, 21% топлива (абс) в верхнем слое, 1% в нижнем слое

2-я серия ШИХТ1

15% возврата в верхнем

слое, 30% общей высоты

верхнего слоя, топлива

12% в верхнем слое и 2%

S нижнем

8,0 1,0 2,4

4,1

3,5 0,6 1,4

2,7

3-я серия шихт: (среднее значение) 10% возврата в слое, 25% высота верхнего слоя от общей высоты шихты, 16,5% топлива ;в верхнем слое 1,5% топлива в нижнем слое.

4-я серия ШИХТ базовая (обычная)

UbixTa, подготовленная по прототипу

Продолжение таблицы

7,6 3,2 4,35 8,2

66

0,15 0,17 0,31

60,5 0,2

0,8 . 0,2 0,5

1,0

60

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вегман Е.Ф | |||

| Окускование руд и концентратов, М., Металлургия, 1976,cV7l-73 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-15—Публикация

1980-12-17—Подача