Изобретение относится к окускованию железорудного сырья для черной металлургии. Известен способ подготовки шихт по которому с целью повьлшения эффективности окомкования и прочност гранул 2/3 рудного материала измель чают до содержания 80% частиц фрак ции менее 0,4 мм и 1/3 - до содержания 80% частиц фракции менее 0,08 мм. В качествесвязующего используют тонкоизмельченный сталепл вильный шлак в количестве 2-20, извести до 10% и цемента до 10% от веса шихты l . Известен т.-кже способ подготовк шихты, по КОТОРОМУ с целью повьшения прочности офлюсованных окатышей в шихты добавляют глиноземистую РУДУ и флюс в соотношении 0,515% 2. , . Однако известные способы повышения эффективности окомкования и увеличения прочности окатышей впол не приемлемы для производства окаты шей, но малоэффективны для агломер ционного производства, так как при спекании шихты ее крупность имеет четко выраженный предельный размер превышение которого приводит к отриц тельным результатам. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пре варительной обработки агломерационной шихты, включающий смешивание, увлажнение и окомкование железорудных концентратов с топливом и флюсом при двухстадийном введении топлива в шихту и накатывании его на второй стадии окомкования (з . Промышленные испытания показывают высокую эффективность раздельного введения топлива: когда 50% топлива вводится с грубозернистой шихтой, не подвергающейся окомкованию достигается самая высокая удельная производительность - 39,9 . Это на 20,5% больше, чем когда все топливо вводится в первичный смеситель (удельная производительность в этом случае - 31,7 т/м сут.). Недостатком известного способа является его низкая эффективность применительно к магно- и титаномагнетитовЕлм концентратам, аьщеление этих концентратов в отдельный поток не повьвиает степени их окомкования и не позволяет получить из них 75% окатышей размером 1-7 мм, так. как зерновой состав этих концентратов совершенно не соответствует требованиям высокой скорости грануляции. Кроме того, необходимо использовать специальные связующие вещества, например бентонит, в коли честве 1,0-1,5% от массы шихты. Это связано с дополнительными затратами на приобретение и подготовку бентонита и, кроме того, добавка бентонита снижает содержание железа в агломерате. Цель изобретения - повышение эффективности и снижение удельного расхода топлива Поставленная цель достигается тем, что согласно способу спекания концентратов из магномагнетйтовых и титаномагнетитовых руд, включающему их смешивание, увлажнение и окомкование с топливом.и флюсом при двухстадийном введении топлива в шихту и накатывании его на второй стадии окомкования, в агломерационную шихту, содержащую 25-60% всего используемого топлива, до первичного смешивания вводят измельченную глиноземистую руду в количестве 0,08-0,30 мае.ч., на единицу концентрата, при этом крличество накатываемого топлива при эквивалентном диаметре гранул фц равном 1,21,7 мм, составляет 40-50%, а при увеличении крупности гранул на каждые 0,5 мм сверх 1,7 мм количество накатываемого топлива увеличивают на 10%. Перед вводом в агломерационную шихту глиноземистую руду предварительно измельчгиот совместно с известью в соотношении, обеспечивающем основность смеси в i,5-2,5 раза выше основности основной массы шихты, смешивают с топливом в количестве 2,5-3,5% и окомковцвают до крупности, превышарцей крупность основной массы окомкованной шихты по dji в 3-5 раз, при этом количество смеси состав.ляет 10-30% от массы шихты. . Критерием пригодности руды для использования ее в качестве интенсифицирующей добавки рекомендуется считать отношение и содержание сидерито-лептохлорито-гидрогетитовых формаций, тонкие частицы которых обладают коагуляционной способностью. В качестве добавок следует использовать руды с отношением SiOj : Alg0.ji3, 5. Количественные пределы добавления глиноземистой РУДы установлены, исходя из результатов исследования магномагнетйтовых концентратов. Начало роста проч.ности гранул отвечает 7% глиноземистой измельченной руды, что соответствует нижнему пределу рекомендуемого количества 0,08 части на одну часть концентрата. . Верхний предел - 0,3 части на одну часть.концентрата - отвечает началу уменьшения кривой роста прочности гранул в зависимости от количества измельченной глиноземистой руды, добавляемой к магнс агнетитовс у концентрату. Степень окомкования шихты, обуславливающая ее крупность,определяется не только эффективностью режи ма окомкования, но-также условиями тейло- и массообмена. При спекании концентратов из магно- и титаномагнетитовых руд, требующих более высоких тепловых напряжений, оптимальная крупность не превьииает , . (djj{ )0qT 1,2-1,5 мм. При такой оптимальной крупности содержание фракции 0-0,5 мм в окомкованной шихте составляет 10-15%. Это в 5-7 раз больше, чем допускается при спекании концентратов из железистых кварцитов, и является одним из основных факторов, огра.ничивающих интенсивность спекания Для спекания шихты с большей крупностью предлагается часть топ-лива (40-75% от общего количества) вводить в шихту в конце окомкования путем накатывания на предварительно сформированные гранулы. Накопленный опыт подачи топлива в конце окомкования показывает, что при таком способе введения топлива температура в зоне горения повышается, а это интенсифицирует тепло- и массообменные процессы. В отличие от других 1Ш1Хт при спе кании магно- и титаномагнетитовых концентратов максимальное количест .во накатываемого топлива не превыш ет 75%. При этом требуется, чтобы степень окомкования шихты соответс вовала полному отсутствию в ней фр ций 0-Q,5 мм. При обычной технолог подготовки шихты, когда содержание этой фракции равно 10-15%, оптимал ное количество накатываемого топли ва составляет 40-50% от общего рас хрда. И только повышение степени. окомкования шихты, т.е. ее крупнос до уровня йуц 2,2-2,7 .мм сдвигает абсолютное значение оптимального к личества накатываемого топлива в сторону больших значений (65-75%). Установлена следующая взаимосвя между гранулометрическим составом окомкованной шихты и оптимальным количествсэм накатываемого топлива (за критерии гранулометрического состава шихты приняты d и содержание, %, фракции 0-0,5 мм): d г мм 0-0,5 мм. Количеств % накатывае мого топл 1,2-1,7 ,10-15 1,7-2,2 5-10 2,2-2,7 0-5 Однако обычная агломерационная шихта, содержащая в качестве железорудной части 65-85% магномагнетит.овых концентратов, .не способна окомковаться до крупности 1,7-2,2.мм из-за недостаточного количества накатываемой массы (частиц меньше 0,05 NfMj . И только дабавка измельченного материала (лучше всего глиноземистой руды) придает шихте способность окомковываться до больших размеров. Таким образом, рекомендуемые параметры предлагаемой технологии по количеству измельченной, руды и накатываемого топлива жестко,взаимосвязаны и продиктованы условиями интенсивного тепло- и массообмена при.рпекании. Добавка тонкоизмельченной глиноземистой руды обеспечивает увеличение; крупности окомкованной шихты до d.m%.l,7 мм, которая может спекаться при единственном условии: если более половины топлива вводится в конце окомкования путем накатывания. Глиноземистая руда измельчается в шаровой мельнице вместе с известью, а затем подвергается окомкованию. Добавка таких гранул эффективна с точки зрения газопроницаемости слоя, начиная с 15-20% (от массы шихты). При этом максимальная крупность окомкования должна отвеч,ать условию, чтобы эквивалентный диаметр гранул (dju )измельченной смеси не превышал (3-5) основной массы шихты. Однако при спекании гранулы из измельченной смеси не претерпевают полного усвоения основной массой шихты и остаются в спеке в виде обожженных окатышей. С целью лучшего усвоения гранул расплавов шихты их основность следует повысить выше основности основной массы шихты в 1,5-2,5 раза и добавить 2,0-3,5% (по массе)топлива. При такой основности главной структурной составляющей закристаллизовавшегося расплава является алюмоферритная фаза (твердый раствор алюмоферритов кальция разного состава) , обеспечивающая прочное сцепление всех составляющих фаз агломерата. Добавляемая смесь глиноземистой руды (концентрата из нее) и извести вследствие высокой основности (в 1,5-2,5 раза выше основности основной массы шихты) благоприятствует более полному расплавлению всей массы шихты и этим самьи способствует получению высококачественного агломерата. Требование по содержанию топлива (2,5-3,5%) продиктовано тем, что-, бы усилить эффективность смеси, каК источника образования расплава при

спекании шихты. Вследствие того, чт смесь добавляется в шихту в виде крупногранулированиого материала (в 3-5 раз выше, чем крупность основной массы шихты ,i5-8,5 мм), то при отсутствии топлива процессы массообмена для нее лимитируются те лопроводностью. Исследования показали, что при отсутствии топлива частицы (гранулы) смеси остаются в спеке непрореагировавшими в виде обожженных окатышей. При таком способе ввода смесь выполняет роль лишь только интенсификатора процесса спекания, но не способствует повышению прочности спека.

Значения содержания топлива в смеси (2,5-3,5%) установлены экспериментальным путем. Обозначенный интервал соответствует рекомендуемому размаху крупности гранулированной смеси. Это соотношение крупности смеси установлено на оснований данных газодинамики сыпучих материалов, предписывающих оптимальные соотношения по количеству и крупности смешиваемых смесей с точки зрения максимального свободного объема

Предлагаемое количество смеси (10-30% от массы шихты) обусловлено требованием обеспечить максимальный свободный объем в спекаемом слое с целью достижения более высокой скорости спекания, получить высокопрочный спек и требованием экономического порядка - минимальным расходом добавляемой смеси.

С точки зрения .газопроницаемости слоя и качества агломерата расход смеси можно было бы увеличить. Но поскольку эта смесь является продуктом измельчения, то ее стоимость будет выше, чем стоимость других кхэмпонентов шихты. Поэтому предлага мые параметры соответствуют тем количествам, добавка которых оказывает наибольший эффект.

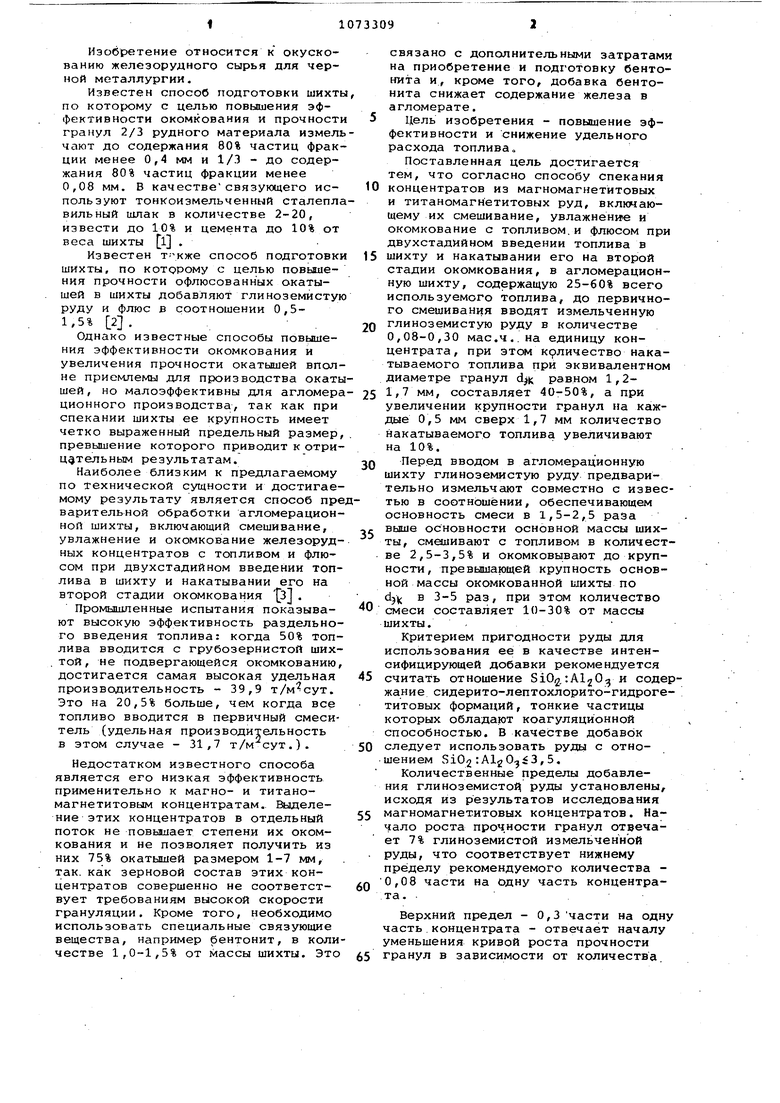

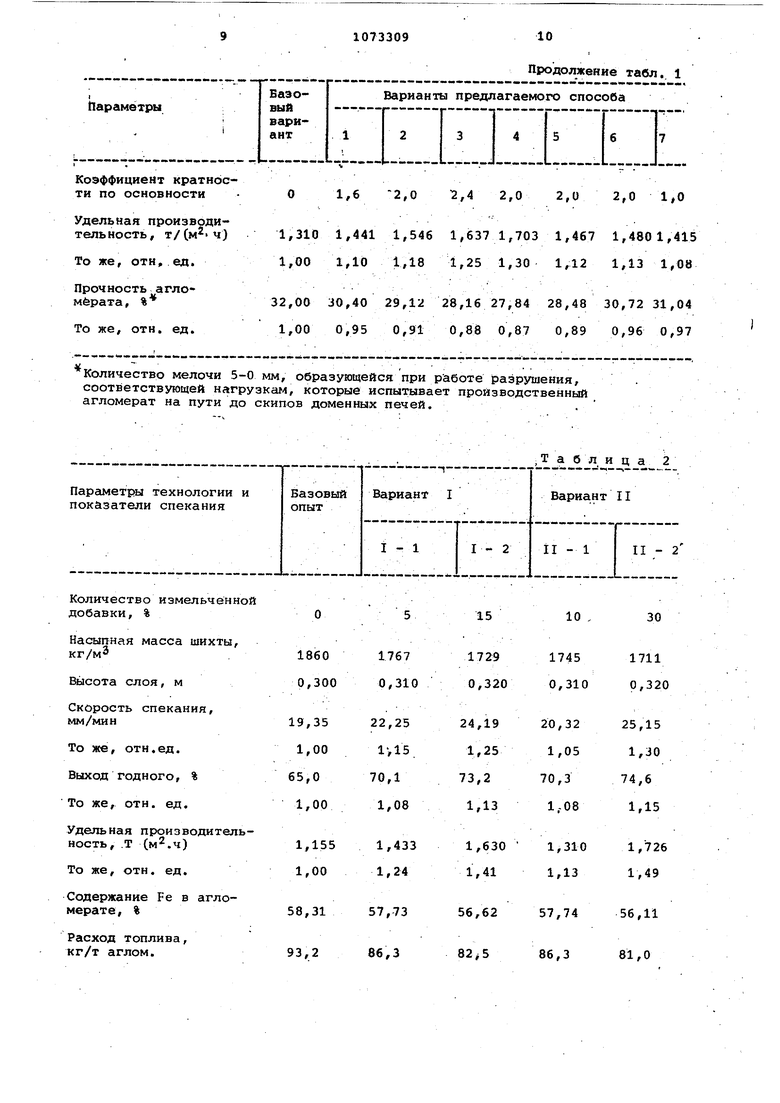

В табл. 1 приводятся данные, иллюстрирующие эффективность использования предлагаемых параметров способа спекания концентратов из магномагнетитовых и титансянагнетитовых руд.

В качестве базового варианта использованы результаты спекания ковдорского концентрата при обычной технологии: глиноземистая руда и известь задаются в шихту до смешивания в обычном виде в количестве, соответствующем 20% добавляемой смеси (варианты 2, 5, 6 и 7).

Анализ представленных данных показывает, что отклонение параметров добавляемой в шихту смеси топлива и совместно измельченных глиноземистой руды (окисленная стойленская руда с западного крыла карьера) и

извести от предлагаемых приводит к снижению эффективности ее использования.

Пример. Железорудная часть шихты состоит из концентрата Ковдорского ГОКа, поступайщего на аглофабрику КЛМЗ.

Зерновой анализ концентрата при механическом рассеве следующий;

мм

Содержание фракции в концентрате, %

5,8 .9,5

7,4 10,2 22,3

2,1

Зерновой анализ концентрата при седиментационном рассеве, %

й, мм

Содержание фракции в концентрате, %

0,030

30,82 0,010

1,42 0,005

0,22 0,0

- 0,24

Химический состав концентрата, % Fe 62,34; FeO 22,97; CaO 1,30; SiO 1,40; MgO 4,8.

В качестве связующей добавки используется стойленская руда (КМА) следукнцего химического состава: Ре 52,10; РеО 0,80; СаО 0,90; SiOg 11,48; 5,67; MgO 0,50; 2,02.

Измельчению подвергаются две порции стойленской руды по, 10 т каждая Одна из них измельчается без добавок (после сушки), другая - вместе с известью в количестве 100 кг (.% по массе) .

Измельчение осуществляется в промьшшенной шаровой мельнице сухого помола в ферросплавном цехе НЛМЗ. Руда без извести перед измельчением высушивается, при добавке извести не сушится (,7%).

Зерновой а:нализ измельченной руды и смеси руды с известью при механическом рассеве следующий:

Зерновой анализ измельченной руды при седиментационном рассеве следующий:

Руда, %

Фракции, мм 11,7 0,05-0,030 0,030-0,010 28,9 21,3 0,010-0,005 18,2 ,005 -0,0

Исследуются следующие варианты . подготовки шихты к спеканию.

По первому варианту к шихте из ковдорского концентрата, флюса (студеновский известняк), извести 2% и топлива 1,9% (35% от общего количества) добавляется измельченная стойленская руда. Все перечисленные компоненты шихты смешиваются, увлажняются и окомковываются. За 20 с до конца окомкования в шихту вводится остальное топливо (65% от общегорас хода).

По второму варрианту глиноземистая руда измельчается в шаровой мельнице совместно с известью (10000 кг руды+ 1000 кг негашеной извести). После измельчения смесь подвергается окомкованию совместно с топливом (.2,5% по массе).

Все остальные компоненты ишхты дозируются обычным образом, за исключением топлива, количество которого задается на первом этапе до смешивания (50% от общего расхода) .

Гранулированный продукт вводится в шихту преед окомкованием. За 20 с до конца окомкования в шихту вводится остаточное количество топлива.

За базовый опыт принимаются показатели спекания шихты, подготовленной по обычной технологии без использования специальных добавок и без применения накатывания топлкг ва. Количество возврата в шихте

0 во всех опытах составляет35%, извести 2 %,.

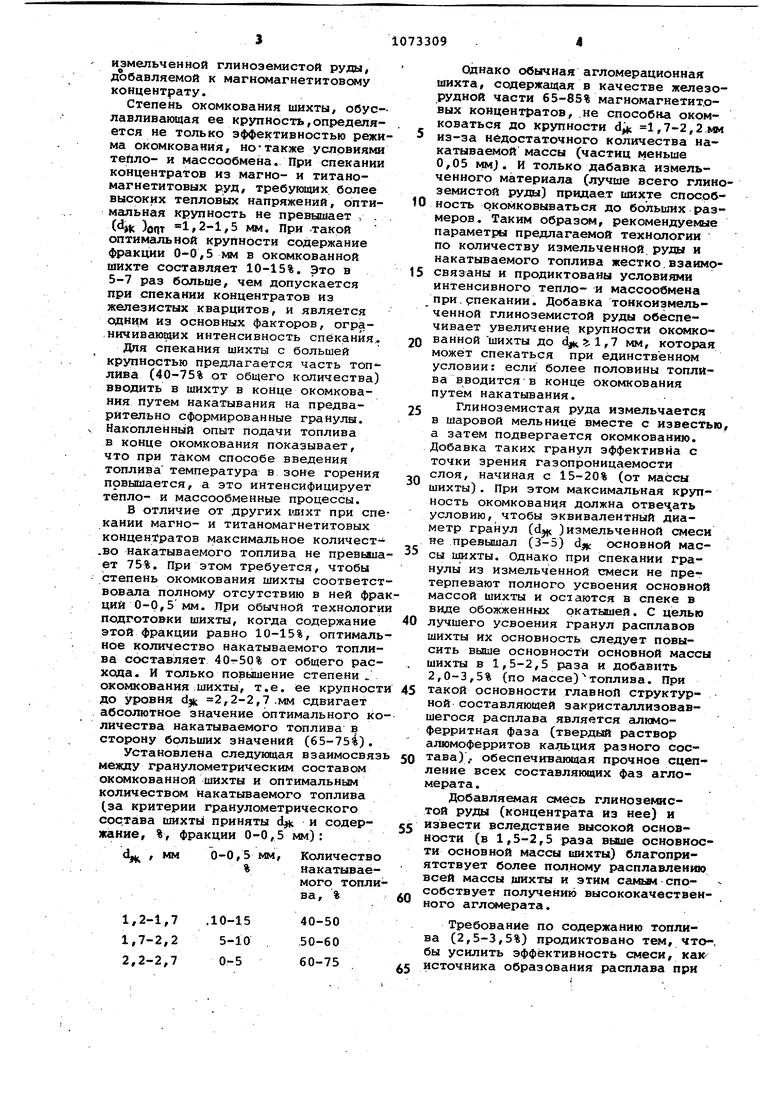

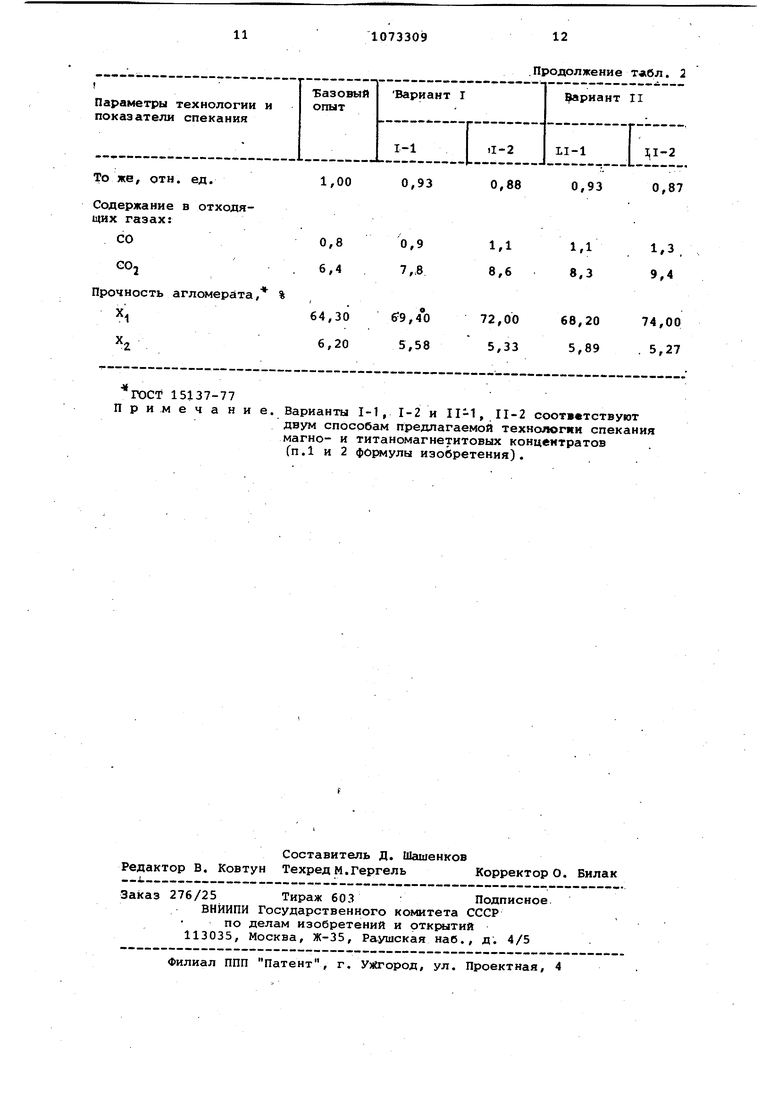

Показатели спекания представлены в табл. 2.

Анализ результатов опытов пока5зывает, что предлагаемая технология спекания шихты обеспечивает увеличение удельной производительности на 20-40% или на 3-5% на кгикдый процент добавки измельченной глиноземистой руды, снижение удельного расхода топлива на 7-12%, пбвышение прочности агломерата на 10-15%. Кроме того, значительное снижение содержания окислов азота в отсасывае5 мых газах до 0,05 MVT агломерата. Степень окисления азота, содержащегося в коксИке, обратно пропорционально скорости спекания шихты, поэтому увеличение интенсивности спекания, происходящее в результате повыдения крупности окомкованной шихты и накатывания топлива, способствует снижению выбросов NOn в атмосферу, что блигоприятствует решению проблемы защиты окружающей . среды.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 2014 |

|

RU2552218C1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

1. СПОСОБ СПЕКАНИЯ КОНЦЕНТРАТОВ ИЗ МАГНОМАГНЕТИТОВЫХ И ТИТАНОМАГНЕТИТОВЫХ РУД, включающий их смешивание, увлажнение и окомкование с топливсил и флюсом при двухстадийном введении топлива в шихту и накатывании его на второй стадии окомкования, отличающийс я уем, что, с целью повышения интенсивности спекания и снижения удельного расхода топлива, в агломерационную шихту, содержащую 2560% всего используемого топлива, до первичного смешивания вводят измельченную глиноземистую руду в Количестве 0,08-0,30 мае.ч. на единицу концентрата, при этом количество накатываемого топлива при эквивалентном диаметре гранул , равном 1,2-1,7 мм, составляет 40-50%, а при увеличении крупности гранул на каждые 0,5 мм сверх 1,7 мм количество накатываемого топлива увеличитывают на 10%. 2. Способ ПОП.1, отличающийся тем, что перед вводом в агломерационную шихту глиноземистую i руду предварительно измельчают совместно с известью в соотношении, (Л обеспечивающем основность смеси в 1,5-2,5 раза выше основности основной массы шихты, смешивают с топли-, вом в количестве 2,5-3,5% и окомковывают до крупности, превышающей крупность основной массы окомкованной шихты по dj) в 3-5 раз, при этом количество смеси составляет 10-30% от массы шихты. :о о

Высотаслоя, мм 220 280 Количество добавляемой смеси Крупность окомкованной шихты, ( , мм 1,28 1,32 Крупность смеси, dj|. , мм Коэффициент кратностиОсновность шихты (CaO/SiOj) 1,25 1,25 О 2,0 Основность смеси 3,96 3,0 350 400 450 350 350 350 20 20 30 40 1,31 1,28 1,40 1,28 1,28 1,2В 4,58 6,01 7,07 7,04 7,04 5,12 3,5 4,7 5,0 2,5 5,5 4,0 1,25 1,25 1,25 1,25 1,25 1,25 2,50 3,0 2,50 2,50 2,50 2,50 Коэффициент кратносО1,6 ти по основности Удельная производительность , т/ (м. ч) 1,310 1,441 1,00 1,10 То же, отн, ед. Прочность агломерата, % 32,00 30,40 1,00 0,95 То же, отн. ед.

Количество мелочи 5-0 мм, образующейся при работе разрушения, соответств1тещей нагрузкам, которые испытывает производственный агломерат на пути до скипов доменных печей. Количество измельченно добавки, % Насыпная масса шихты, кг/м Высота слоя, м Скорость спекания, мм/мин То же, отн.ед. Выход годного, % То же, отн. ед. Удельная производитель ность, .Т (м.ч) То же, отн. ед. Содержание Fe в агломерате, % Расход топлива, кг/т аглом.

, Т а б л и ц а 2 -2,02,4 2,02,02,0 1,0 1,5461,637 1,703 1,467 1,4801,415 1,181,25 1,30 1,12 1,13 1,08 29,1228,16 27,8428,4830,72 31,04 0,910,88 0,87 0,89 0,96 0,97

То же, отн. ед.

1,00

Содержание в отходящих газах: ГОСТ 15137-77 Примечание.

.Продолжение т«бл. 2

0,88

0,93

0,87

0,93 Варианты 1-1, 1-2 и 11-1,11-2 соответствуют двум способам предлагаемой технологии спекания магно- и титаномагнетитовых концентратов fn.l и 2 формулы изобретения).

| Стационарный отеплитель моторных групп самолетов, автомобилей и т.п. Машин | 1925 |

|

SU4947A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1984-02-15—Публикация

1981-07-06—Подача