4

Ф Изобретение относится к химико- термической обработке. Известен способ, согласно которому для защиты от азотирования коррозионно-стойких сталей применяется гальваническое никелирование (толщина покрытия 21-30 мкм) 1 . Недостатком известного способа является его ненадежность, особенно при азотировании деталей сложной конфигурации с применением хлористтого аммония для активизации процесса азотирования. Пробои азотирования по никелевому покрытию приводят к поломке ..инструмента при последующей механической обработке, искажению размеров готовой детали, частым случаям Окончательного брака. Из-за ненадежности покрытия приходится увеличивать припуски под последующую обработку, .)вводить съем металла шлифовальной машиной, что помимо усложения мехобработки также .ч-гсто приводит к окончательному браку. Наиболее близким по технической сущности к предлагаемому является способ, согласно которому на поверхность детали, не подлежащей азотированию, наносят покрытие из олова, , меди или никеля или же краску из оловянного порошка, после чего производят азотирование при 480-бООС Недостатком известного способа является то, что при азотировании с применением хлористого аммония образу ется летучее,соединение S«CE4 / поэтом защита оловом не может быть использована при азотировании коррозионностойких сталей, так как они азоти.руются только с применением хлорис того аммония. . . Защитное покрытие из меди обладае теми же недостатками, что и покрытие из никеля, т.е. ненадежно при азотировании деталей сложной конфигурации с применением хлористого аммония для активизации процесса азотирования. Целью изобретения является повышение надежности покрытия при химико-термической обработке в хлорсодержащих средах. Поставленная цель достигается тем что согласно способу местной защиты стальных деталей при хнмико-термической обработке, включающему нанесение никеля или меди, покрытие никелем или медью осуществляют в два слоя, медзду которыми наносят промежу точный слой металла или сплава, имеющего температуру плавления ниже температуры химико-термической обработки. При этом в качестве промежуточ.ного слоя(Используют олово. Пример. На защищаемую поверх ность наносится гальванический слой никеля толщиной 6-9 мкм,затем на сло никеля наносится гальванический слой олова толщиной 1-3 мкм, после-чего . снова наносится- слой никеля толщиной 6-9 мкм. Осаждение никеля производится в стандартном электррлите состава. Г/л: Сернокислый никель 140-200 Сернокислый натрий 50-100 Борная кислота 20-30 Хлористый натрий 5-10 Сернокислый магний 10-30 Температура электролита 18-25 с. рН 5,2-5,8. Плотность тока Q,51,0 А/дм2. Осаждение олова производится в стандартном электролите состава, г/л: Двухлористое олово 30-50 Фтористый натрий. 30-70 Соляная кислота (плотность 1,19) 2-4 Желатин. 1-2 Температура электролита 18-25с. Плотность тока 0,5-1,0 А/дм. Механизм защитного действия предлагаемого покрцтия никель-олово-никель заключается в том, что при подъеме температуры в печи до требуемых 480-620°С олово расплавляется (температура плавления ),заполняя поры нижнего подслоя никеля и образуя с ним сплав и химическое соединение типа , в результате чего создается плотный защитный слой. Верхний слой никеля предохраняет олово от воздействия, хлористого аммония, предсэтвращая улетучивание олова в виде ЗКСе . Предлагаемый способ был проверен на специальных образцах из различных марок сталей (крррозионностойких типа 15Х, 13Х11Н2В2МФ, 513Л, конструкционных типа 38Х2МЮА), а также на опытных партиях деталей основного производства. На образцах и деталях при азотировании с применением хлористого аквлония не наблюдалось ни одного случая пробоев азотирования, что подтверждено как металлографическим анализом, так и при последующей механической обработке резанием. Предлагаемый способ, надежно . защищает нужные поверхности стальных деталей- от азотирования при применении хлористого аммония, упрощая технологический процесс, исключая случаи брака и поломки инструмента. КомпозицисУнное защитное покрытие прошло промышленное опробование на образцах и деталях в качестве местной защиты деталей из стали типа ЭИ961 от прйбОев при азотировании в среде диссоциированного шмиака в

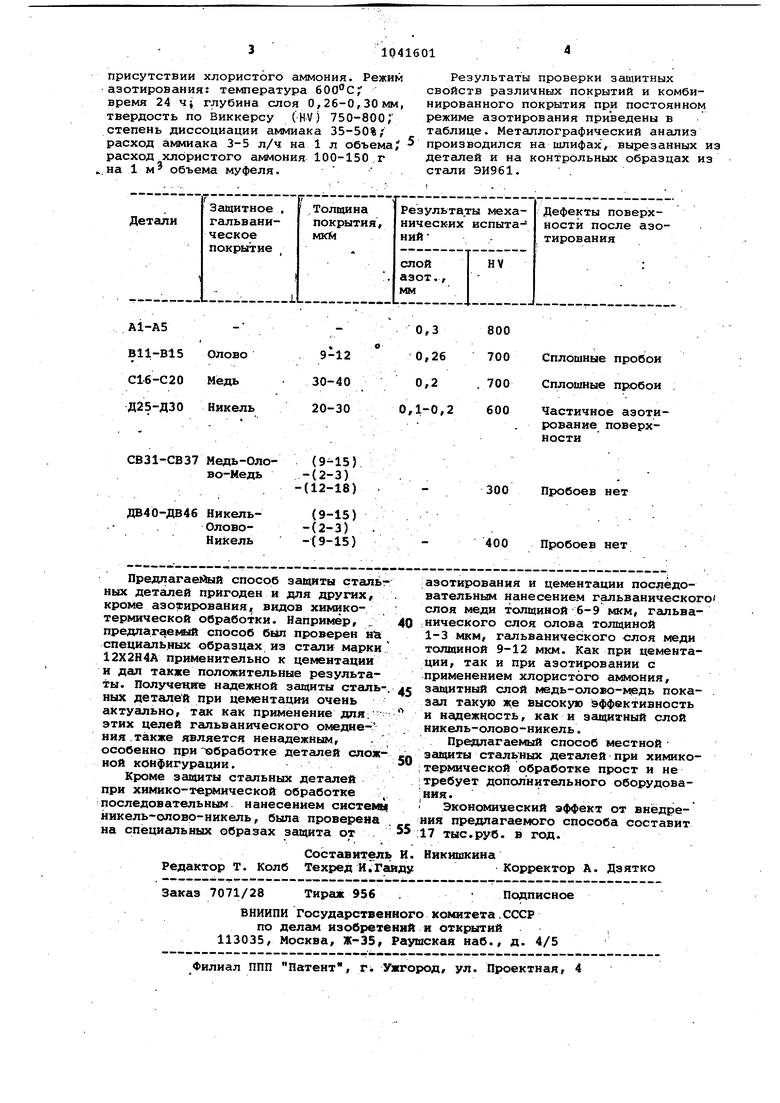

присутствии хлористого аммония. Режим азотирования: температура время 24 ч глубина слоя 0,26-0,30 мм, твердость по Виккерсу (HV) 750-800; степень диссоциации аммиака 35-50%/ расход аммиака 3-5 л/ч на 1 л объема; расход хлористого аммония 100-150 г на 1 м объема муфеля.

Результаты проверки защитных свойств различных покрытий и комбинированного покрытия при постоянном режиме азотирования приведены в таблице. Металлографический анализ производился на шлифах, вырезанных из детёшей и на контрольных образцах из стали ЭИ961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для защиты поверхности деталей из нержавеющей стали от насыщения при азотировании | 1978 |

|

SU969783A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2593252C2 |

| СПОСОБ АЗОТИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1992 |

|

RU2005808C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2606364C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2796338C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2022 |

|

RU2790841C1 |

| Способ химического никелирования заготовок стоматологических боров | 2022 |

|

RU2805729C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

9-12

олово 30-40

Медь

Никель 20-30

Сплошные пробои Сплошные пробои

Частичное азотирование поверхности

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| , 2 | |||

| Патент Великобритании 1126061, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ; | |||

Авторы

Даты

1983-09-15—Публикация

1982-03-17—Подача