Изобретение относится к металлургии, конкретнее к полунепрерывной разливке металлов.

Известно устройство для многоручьевой непрерывной разливки металлов, содержащее кристаллизаторы, соединенные горизонтальным металлопроводом с общим вертикальным стояком и устройством для вытягивания слитков из кристаллизаторов вверх.

В известном устройстве возможна отливка заготовок со сравнительно небольшой протяженностью жидкой фазы (2-3 м) и со сравнительно небольшой площадью сечения, например, круглых заготовок диаметром до 250 мм. Увеличение протяженности жидкой фазы приводит к недопустимому увеличению усилия вытягивания, что сказывается на качестве поверхности формируемых заготовок.

Наиболее близким к изобретению по своей технической сущности является устройство для многоручьевой полунепрерывной разливки металлов в заготовки, содержащее кристаллизаторы, установленные на общей площадке, к которым снизу подсоединены затравки, установленные на общем подвижном поддоне, и сифонную систему подачи жидкого металла из приемного кристаллизатора в остальные кристаллизаторы.

В известном устройстве, принимаемом за прототип, трудно осуществить разливку металлов с высокой температурой плавления, например стали, особенно в начальный ее период. При разливке стали значительно усложняется обслуживание сифонной системы подачи металла из приемного кристаллизатора в остальные кристаллизаторы и сама конструкция сифонной системы. Устройство не допускает даже кратковременной остановки в подаче металла в кристаллизаторы. После прекращения вытягивания заготовок из кристаллизаторов сразу же прекращается подача металла из приемного кристаллизатора в остальные кристаллизаторы и в эти кристаллизаторы уже нельзя подавать дополнительные порции металла для компенсации усадки, что ведет к снижению выхода годного.

Целью изобретения является повышение стабильности процесса разливки, улучшение качества заготовки и увеличение выхода годного.

Для достижения поставленной цели в машине для многоручьевой полунепрерывной разливки металлов, содержащей металлопровод, кристаллизаторы, установленные на общей площадке, подвижный поддон с размещенными на нем затравками, устройство для вытягивания слитков, затравки выполнены полыми и соединены между собой металлопроводом, расположенным на подвижном поддоне.

Конструкция устройства поясняется чертежом.

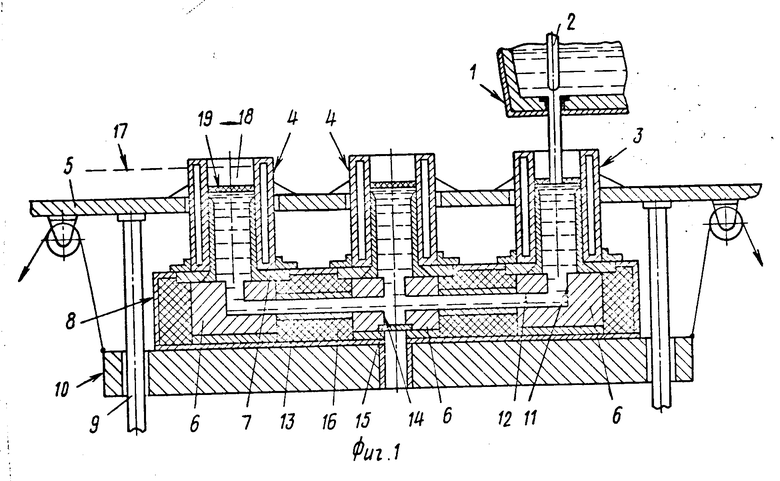

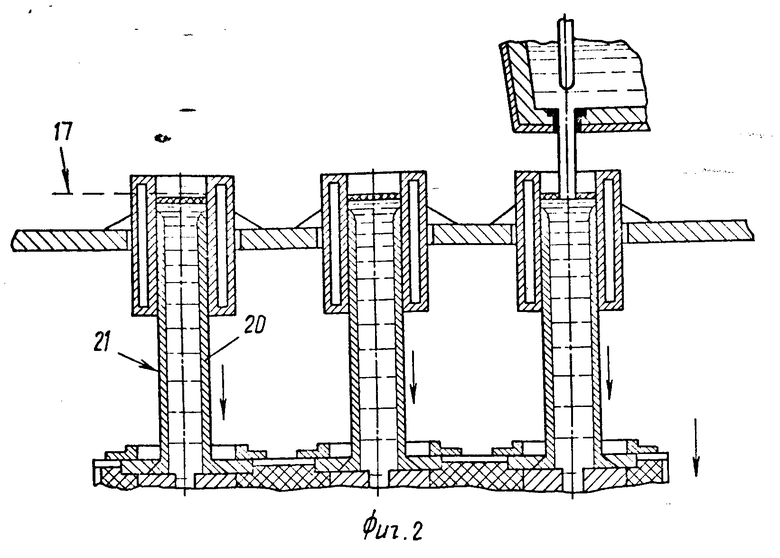

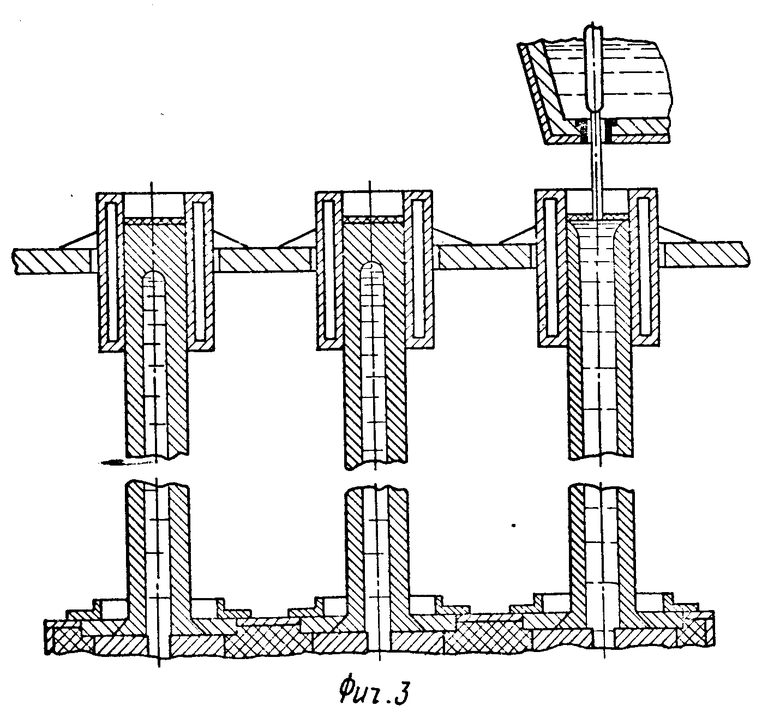

На фиг. 1 показана часть схемы машины для осуществления способа в разрезе и вид формируемых корок заготовок в кристаллизаторах в процессе заполнения кристаллизаторов металлов до заданного уровня; на фиг. 2 показан процесс вытягивания заготовок из кристаллизаторов при постоянной подаче жидкого металла в приемный кристаллизатор; на фиг. 3 показан процесс окончательного затвердевания заготовок после вытягивания их из кристаллизатора на заданную длину.

На фиг. 1-3 показана машина, снабженная тремя кристаллизаторами. Практически число кристаллизаторов на машине может быть ограничено двумя кристаллизаторами и может быть более трех.

Машина включает промежуточный ковш 1, снабженный стопорным устройством 2. Вместо стопорного устройства 2 может быть применено шиберное устройство.

Приемный кристаллизатор 3 и другие кристаллизаторы 4 размещены на площадке 5. При необходимости кристаллизаторы могут быть снабжены приводами возвратно-поступательного перемещения (на чертеже приводы не показаны).

Кристаллизаторы 3 и 4 снизу перекрываются блоками 6 с затравками 7, размещенными в коробке 8, которая установлена на подвижном относительно направляющих стоек 9 поддоне 10.

В блоках 6 выполнены сообщающиеся каналы 11 и 12. Каналы 11 имеют выход в сторону кристаллизаторов. К каналам 12 подсоединены металлопроводы 13.

Один из блоков 6, в данном случае средний, имеет дополнительный канал 14, снабженный перекрывающим его устройством 15, например шиберным затвором.

В коробке 8 между блоками 6 и металлопроводами 13 помещена теплоизоляция 16.

Устройство работает следующим образом.

Первоначально перед разливкой металла выполняют операции по подготовке промежуточного ковша 1 и коробки 8 к работе. При необходимости футеровку промежуточного ковша 1, блоки 6 и металлопроводы 13 коробки 8 нагревают до температуры разогрева, например, горячим газом от газовых горелок. Далее в промежуточный ковш 1 подают жидкий металл, поддон 10 с коробкой 8 подводят к кристаллизаторам 3, 4 и перекрывают их снизу блоками 6 и затравками 7, проверяя при этом плотность перекрытия кристаллизаторов.

После выполнения подготовительных операций в промежуточном ковше 1 поднимают стопор 2 и жидкий металл подают в кристаллизатор 3 и из него через каналы 11 и 12 в блоках 6 и металлопроводы 13 в кристаллизаторы 4.

В случае необходимости в начале заполнения кристаллизаторов металлом или после того, как будет достигнут заданный верхний уровень 17 жидкого металла в кристаллизаторах, в них вводят шлак 18 для предохранения металла от окисления и обеспечения смазки стенок кристаллизаторов.

Подъем мениска 19 жидкого металла в кристаллизаторах рекомендуется осуществлять с такой скоростью, чтобы к моменту подхода его к заданному верхнему уровню 17 формирующиеся корки 20 заготовок 21 (см. фиг. 1 и 2) на выходе из кристаллизатора были такой прочности и толщины, например, 15-20 мм для стали, чтобы можно было начать вытягивание заготовок из кристаллизаторов, не опасаясь прорыва жидкого металла через корку заготовки.

Затем с заданной скоростью начинают перемещать поддон 10 с коробкой 8, вытягивая при этом соединенные затравки 7 заготовки 21 (см. фиг. 2). Соответственно установленной скорости вытягивания заготовок из кристаллизаторов 3 и 4 из промковша 1 в кристаллизатор 3 подают жидкий металл.

Целесообразно иметь скорость подъема мениска 19 до заданного верхнего уровня 17 равной скорости последующего вытягивания заготовок из кристаллизатора. Тогда не потребуется изменение величины подачи жидкого металла в приемный кристаллизатор 3 из промежуточного ковша 1 после того, как начнется вытягивание заготовок из кристаллизаторов.

В кристаллизаторы 4 жидкий металл поступает через отливаемые заготовки 21, каналы 11, 12 в блоках 6 и металлопроводы 13.

Таким образом, в процессе всего времени вытягивания заготовок из кристаллизаторов во всех заготовках относительно фронта затвердевания будет осуществляться постоянное движение жидкого металла, причем в заготовке, отливаемой через приемный кристаллизатор 3, указанная скорость будет тем больше, чем больше будет в машине кристаллизаторов.

В процессе вытягивания заготовок 21 мениски 19 жидкого металла в кристаллизаторах могут быть в положении, близком к заданному верхнему уровню 17. Допустимо некоторое понижение менисков 19 жидкого металла относительно указанного верхнего уровня 17, например, на шаг вытягивания при осуществлении периодического вытягивания заготовок из кристаллизаторов.

После того, как заготовки вытянут из кристаллизатора на заданную длину, подачу жидкого металла из промежуточного ковша 1 прекращают и заготовки оставляют в покое до их полного затвердевания. При этом в верхних частях заготовок могут образоваться усадочные раковины и рыхлость в центральной части.

Чтобы исключить образование в заготовках усадочной раковины и рыхлости в центральной части, регулируют отвод тепла от заготовок и за счет этого полное затвердевание заготовки, вытянутой из приемного кристаллизатора 3 и остальных заготовок осуществляют по-разному. В остальных заготовках обеспечивают первоочередное полное затвердевание жидкого металла, начиная с верха заготовок и кончая низом, и при этом указанные заготовки для компенсации усадки подпитывают жидким металлом из заготовки, вытянутой из приемного кристаллизатора (см. фиг. 3). Когда же осуществляют полное затвердевание заготовки, вытянутой из приемного кристаллизатора, то начинают его с нижней части и кончают верхней, причем для компенсации усадки подпитку этой заготовки жидким металлом осуществляют из промежуточного ковша 1.

В случае необходимости отливки на машине полых заготовок, после вытягивания заготовок до установленной длины и формирования корки в заготовках до заданной толщины, перемещают элемент шиберного затвора 15 и через канал 14 в блоке 6 (см. фиг. 1) остатки жидкого металла из заготовок сливают или в ковш или в изложницы.

После окончания всех операций по отливке заготовок, заготовки вместе с коробкой 8 снимают с поддона 10, на поддон устанавливают новую подготовленную коробку, подводят ее к кристаллизаторам и возобновляют разливку металла.

Технико-экономические преимущества машины заключаются в следующем:

при многоручьевой отливке заготовок на машине повышается стабильность процесса, что влечет за собой упрощение в обслуживании машины, особенно при разливке тугоплавких металлов, увеличение коэффициента использования машин, меньшее отклонение от заданных технологических режимов разливки и т.д.

постоянное движение жидкого металла относительно фронта затвердевания во время вытягивания заготовок из кристаллизаторов способствует улучшению структуры отливаемых заготовок;

возможное устранение усадочных раковин и рыхлости в центральной части повышают качество заготовок в целом и увеличивают выход годного на 5-10% в зависимости от длины отливаемых заготовок и площади их сечений;

упрощается конструкция системы подачи металла в кристаллизаторы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1982 |

|

SU1112643A1 |

| ПОДДОН МНОГОРУЧЬЕВОЙ МАШИНЫ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1982 |

|

SU1112648A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1980 |

|

SU875716A1 |

| СПОСОБ ЛИТЬЯ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2309814C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

| МАШИНА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1983 |

|

SU1802461A1 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| СПОСОБ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ РАЗНОГО УДЕЛЬНОГО ВЕСА В МНОГОСЛОЙНЫЕ ЗАГОТОВКИ | 1982 |

|

SU1089836A1 |

МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, содержащая металлопровод, кристаллизаторы, установленные на общей площадке, подвижный поддон с размещенными на нем затравками, устройство для вытягивания слитков, отличающаяся тем, что, с целью повышения стабильности процесса разливки, улучшения качества заготовки и увеличения выхода годного, затравки выполнены полыми и соединены между собой металлопроводом, расположенным на подвижном поддоне.

МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, содержащая металлопровод, кристаллизаторы, установленные на общей площадке, подвижный поддон с размещенными на нем затравками, устройство для вытягивания слитков, отличающаяся тем, что, с целью повышения стабильности процесса разливки, улучшения качества заготовки и увеличения выхода годного, затравки выполнены полыми и соединены между собой металлопроводом, расположенным на подвижном поддоне.

| Э | |||

| Германн | |||

| Непрерывное литье | |||

| М.: Металлургиздат, 1961, с.731 - 732, рис.1902 - 1904 | |||

| Э | |||

| Германн | |||

| Непрерывное литье | |||

| М.: Металлургиздат, 1961, с.371, рис.1071. |

Авторы

Даты

1996-02-10—Публикация

1980-10-28—Подача