Изобретение относится к металлургии, конкретнее к полунепрерывной разливке металлов и сплавов.

Известны способы получения многослойных заготовок.

Слитки по этим способам изготовляют путем помещения основного металла между горячекатанными листами.

Процесс трудоемкий и дает низкое качество отливаемых заготовок, в виду сложности ведения процесса и подачи металла на формирование заготовки.

Наиболее близок к изобретению по своей технической сущности и достигаемому результату способ многоручьевой полунепрерывной разливки металлов.

Согласно этому способу первоначальная подача жидкого металла осуществляется в приемный кристаллизатор сверху, а в остальные кристаллизаторы через приемный кристаллизатор, сообщающуюся разводку снизу в объеме, достаточном для максимального заполнения кристаллизаторов жидким металлом. Способ включает формирование корок заготовок относительно стенок кристаллизатора до заданной толщины, периодическое вытягивание участков заготовок из кристаллизаторов на заданный шаг до установленной длины, сопровождающееся подачей жидкого металла в приемный кристаллизатор и через него, сообщающуюся разводку и отливаемые заготовки в остальные кристаллизаторы, окончание формирования заготовок до заданного размера сечения.

Способ предназначен в основном для формирования заготовок из одного металла и не предусматривает приемов для получения многослойных заготовок. Однако способ, принимаемый за прототип, можно применить и для получения многослойных заготовок. Для этого после того, как будут сформированы заготовки заданной длины с заданной толщиной корки первого слоя, необходимо произвести слив незатвердевшего жидкого металла через сообщающуюся разводку и через полый слиток, сформированный в приемном кристаллизаторе, подать жидкий металл другого состава, который через сообщающуюся разводку поступает в полые слитки, сформированные в остальных кристаллизаторах. Уровень мениска подаваемого жидкого металла доводится до верхнего обреза сформированных первых слоев и относительно их внутренней поверхности формируется второй слой до заданной толщины. Затем опять можно слить остатки жидкого металла второго слоя и подать жидкий металл другого состава для формирования третьего слоя и т.д.

При отливке многослойных заготовок таким образом наблюдаются следующие недостатки.

После слива жидкого металла при формировании каждого слоя происходит обнажение внутренней поверхности каждого слоя заготовки, что нежелательно, т. к. эта поверхность может окислиться и в дальнейшем при подаче жидкого металла для формирования следующего слоя сложно будет обеспечить надежное соединение на границе слоев, отсюда получение качественной многослойной заготовки не будет гарантировано.

Кроме окисления внутренней поверхности каждого слоя может произойти значительное переохлаждение сформированной корки слоя, что в дальнейшем приведет к термическим напряжениям, достаточным для раскрытия стыков слоев из-за их различной линейной усадки.

Целью настоящего изобретения является повышение качества многослойных заготовок.

Указанная цель достигается тем, что в известном способе многоручьевой полунепрерывной разливки металлов в заготовки, включающем первоначальную подачу жидкого металла в приемный кристаллизатор сверху, а в остальные кристаллизаторы из приемного кристаллизатора через разводку снизу, формирование в кристаллизаторах корок затвердевшего металла до заданной толщины, периодическое вытягивание заготовок из кристаллизаторов, осуществляют последовательную подачу металлов с разными удельными весами, выдержку каждого металла до образования корок заданной толщины, последующее вытеснение жидкого металла порцией другого металла, повторяя эти операции до получения требуемого качества слоев полой или сплошной заготовки; в качестве металлов с разными удельными весами применены алюминий, магний и их сплавы.

Операции по введению в заготовки жидкого металла с меньшим удельным весом осуществляют либо за счет создания в этом металле повышенного давления, достаточного для вытеснения из заготовок жидкого металла с большим удельным весом, либо за счет создания сверху в жидком металле заготовки, формируемой в приемном кристаллизаторе, давления меньше атмосферного, причем давление уменьшают на величину

Р (γ1-γ2) L, где γ1,γ2- удельные веса жидких металлов, соответственно больший и меньший, г/см3;

L длина отливаемой заготовки, см.

Кроме того, формирование многослойных заготовок можно осуществлять в каждом цикле периодического вытягивания участков заготовок из кристаллизаторов.

Введение жидкого металла с меньшим удельным весом (например, магния) для формирования второго слоя заготовок и вытеснение им жидкого металла большего удельного веса первого слоя (например, алюминия) позволяет исключить обнажение, а следовательно, и окисление внутренней поверхности первого слоя корочки заготовок, т.к. удаляемый жидкий металл первого слоя и подаваемый жидкий металл второго слоя следуют друг за другом.

В месте контакта этих двух жидких металлов может произойти некоторое их перемешивание, которое распространяется в определенной зоне. Прохождение этой зоны по внутренней поверхности сформированного первого слоя в процессе вытеснения может послужить своеобразной обработкой этой поверхности с целью подготовки к формированию второго слоя. Все это создает благоприятные условия для надежного схватывания слоев формируемых многослойных заготовок.

Вытеснение одного металла другим позволяет до минимума снизить время перехода к формированию очередного слоя, что ведет к уменьшению общего времени формирования многослойной заготовки.

Кроме этого, исключаются потери, связанные со сливом незатвердевшего жидкого металла при переходе к формированию очередного слоя. Все это позволяет значительно повысить выход годного.

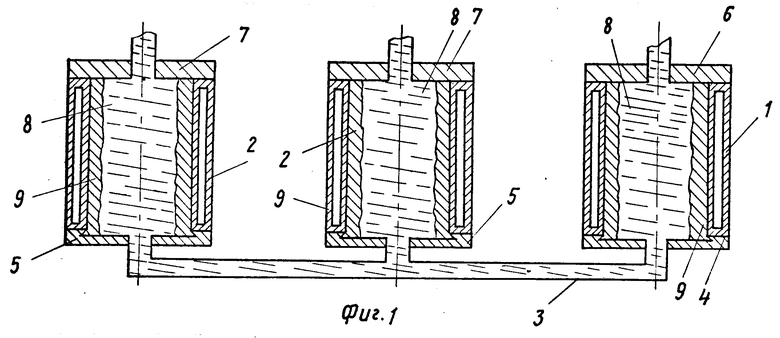

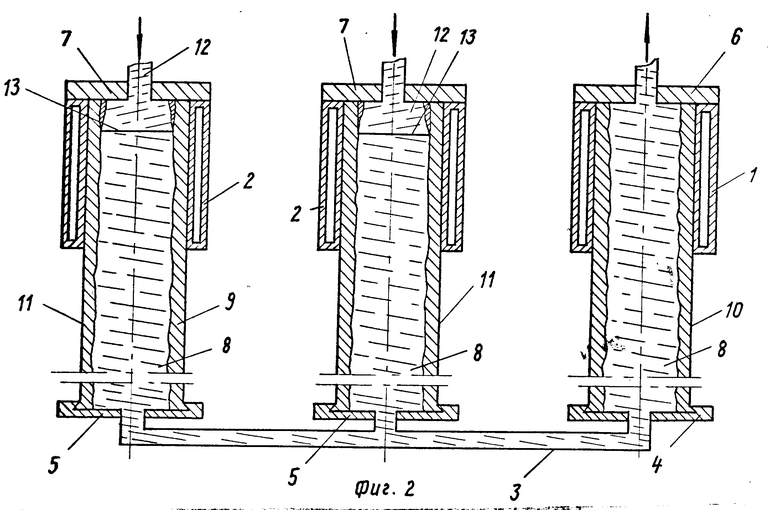

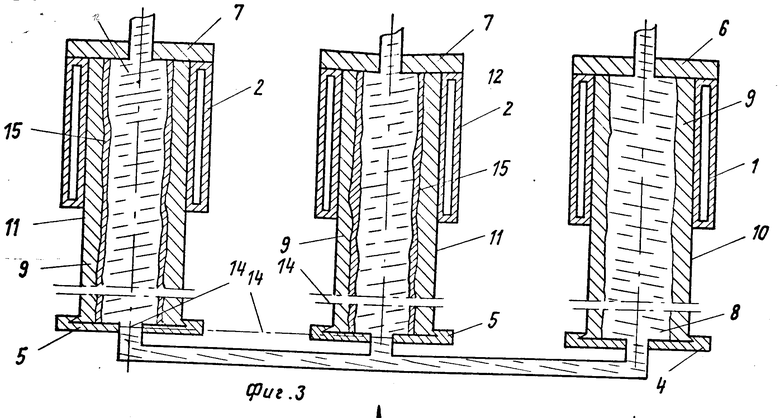

На фиг.1 показан процесс формирования корки первого участка заготовок в кристаллизаторах на заданную толщину; на фиг.2 момент, когда заготовки вытянуты из кристаллизаторов до заданной длины с формированными корками до толщины первого слоя, и начато сверху введение жидкого металла с меньшим удельным весом для формирования второго слоя и вытеснение жидкого металла первого слоя через приемный кристаллизатор; на фиг.3 нижнее положение уровня контакта двух жидких металлов; при котором идет формирование второго слоя; на фиг.4 момент сформирования второго слоя заготовок до заданной толщины по всей длине заготовок, когда снизу вытесняют металл второго слоя жидким металлом состава первого слоя.

Отливка многослойных заготовок по предлагаемому способу ведется следующим образом.

Перед разливкой снизу к кристаллизаторам 1, 2 (см. фиг.1) поджимается объединяющая их сообщающаяся разводка 3 с затравками 4, 5. Сверху на кристаллизаторы плотно прижимаются крышки 6, 7. Через крышку 6 в приемный кристаллизатор 1 подается жидкий металл 8 первого состава, который через сообщающуюся разводку 3 поступает в остальные кристаллизаторы 2.

После полного заполнения кристаллизаторов 2 жидким металлом его подачу в приемный кристаллизатор 1 продолжают, при этом излишки жидкого металла выводят за пределы крышек 7.

Во время формирования в кристаллизаторах первого участка корочек 9 заготовок производят операции по вводу и удалению определенного объема жидкого металла через приемный кристаллизатор 1, сообщающуюся разводку 3 и остальные кристаллизаторы 2 с тем, чтобы при постоянном движении жидкого металла вести формирование корочек 9.

После того, как в кристаллизаторах 1, 2 сформируются корочки 9 требуемой толщины, производят их вытягивание на заданный шаг и формируют в аналогичных условиях корки очередных участков заготовок.

После окончания вытягивания заготовок 10, 11 соответственно из кристаллизаторов 1, 2 до заданной длины их формируют до заданной толщины первого слоя (см. фиг.2), затем во все заготовки 11, исключая заготовку 10, формируемую через приемный кристаллизатор 1, сверху вводят жидкий металл 12 с меньшим удельным весом.

При введении в заготовки 11 жидкого металла 12 с меньшим удельным весом в нем создают повышенное давления, достаточное для вытеснения из заготовок 11 остатков жидкого металла 8 первого состава (см. фиг.3).

Можно в жидком металле 8 заготовки 10, формируемой через приемный кристаллизатор 1, создать давление меньше атмосферного, что будет также достаточно для удаления из заготовок 11 остатков жидкого металла 8 первого состава. Эти остатки жидкого металла 8 отводят через сообщающуюся разводку 3 и заготовку 10, формируемую через приемный кристаллизатор 1. Зона контакта 13 двух сортов жидких металлов перемещается вниз и доходит до нижнего уровня 14.

После этого в заготовках 11 формируют корки второго слоя 15 заготовок из жидкого металла 12 меньшего удельного веса.

В это время в заготовке 10, формируемой через приемный кристаллизатор 1, корка 9 продолжает формироваться из жидкого металла 8 первого состава.

После того, как в заготовках 11 второй слой 15 сформируется до заданной толщины из жидкого металла 12 с меньшим удельным весом (см. фиг.4), начинают процесс обратного вытеснения жидкого металла 12 жидким металлом 8 с большим удельным весом.

При этом зона контакта 13 перемещается вверх и удаляется за пределы крышек 7 кристаллизаторов 2 и начинается формирование третьего слоя 16 заготовок 11 жидким металлом 8 первого состава, т.е. большего удельного веса, а в заготовке 10 корка 9 продолжает формироваться из жидкого металла 8.

Смену металлов 8 и 12 разного удельного веса в заготовках 11 повторяют до получения заданного количества слоев полого или сплошного слитка.

Технико-экономические преимущества предлагаемого способа.

В настоящее время практически нет промышленной технологии разливки металлов в многослойные заготовки на машинах полунепрерывной разливки, тем более на многоручьевых.

В НПО "Тулачермет" в опытном порядке осваивается технология разливки металлов в многослойные непрерывнолитые заготовки из стали, предусматривающая отливку многослойных заготовок через кристаллизаторы, располагающиеся один над другим.

Наиболее распространенный способ производства многослойных заготовок пакетный, предусматривающий производство указанных заготовок в два этапа. Первый этап металлургический. На одном этапе осуществляют отливку составляющих многослойной заготовки на машине непрерывной или полунепрерывной разливки металлов. Второй этап неметаллургический. На втором этапе осуществляют трудоемкие операции по механообработке составляющих заготовки и их сборке в пакеты.

Организация производства многослойных заготовок пакетным способом требует больших капитальных затрат на создание мощностей по механообработке и сборке пакетов.

Выход годного при пакетном способе производства многослойных заготовок составляет до 60% При механообработке составляющих пакета теряется до 20% остальные 20% теряются при обрезке боковин и концов прокатанного пакета.

Предлагаемый способ позволяет получать многослойные заготовки только металлургическим путем, в условиях полунепрерывной разливки металлов.

Выход годного по предлагаемому способу увеличивается не менее, чем на 25% т.к. снимаются операции по механообработке и сборке пакетов и не менее, чем на 5% уменьшаются отходы из-за обреза прокатанной заготовки, т.к. концевая обрезь сводится к минимуму.

В настоящее время применяются изделия из алюминиевого сплава и изделия из алюминий литиевого сплава, который на 10% легче алюминиевого сплава.

По предлагаемому способу могут отливаться, например, полые заготовки из магниевых сплавов, которые не стойки против коррозии, но обладают высокой прочностью, плакированные стойки против коррозии алюминием, со средним удельным весом меньше удельного веса алюминиевого сплава на 20-25%

В данном случае при использовании указанных многослойных заготовок взамен, например, алюминий литиевого сплава, будет иметь место более значительный экономический эффект от снижения среднего удельного веса многослойных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1982 |

|

SU1112643A1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1051808A1 |

| ПОДДОН МНОГОРУЧЬЕВОЙ МАШИНЫ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1982 |

|

SU1112648A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1042238A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875715A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1023718A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875714A1 |

| Способ полунепрерывной разливки металла и установка для его осуществления | 1982 |

|

SU1069933A1 |

| СПОСОБ ГОРИЗОНТАЛЬНОГО ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1983 |

|

SU1802460A1 |

1. СПОСОБ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ РАЗНОГО УДЕЛЬНОГО ВЕСА В МНОГОСЛОЙНЫЕ ЗАГОТОВКИ, включающий первоначальную подачу жидкого металла в приемный кристаллизатор сверху, а в остальные кристаллизаторы - из приемного кристаллизатора через разводку снизу, формирование в кристаллизаторах корок затвердевшего металла до заданной толщины и периодическое вытягивание заготовок из кристаллизаторов, отличающийся тем, что, с целью повышения качества многослойных заготовок, осуществляют последовательную подачу металлов с разным удельным весом, выдержку каждого металла до образования корок заданной толщины, последующее вытеснение жидкого металла порцией другого металла, повтор этих операций до получения требуемого количества слоев полой или сплошной заготовки.

2. Способ по п.1, отличающийся тем, что в качестве металлов с разным удельным весом разливают алюминий, магний и их сплавы.

| Э.Германн | |||

| Непрерывное литье | |||

| М., Металлургиздат, 1961, с.326, рис.918,919 | |||

| Авторское свидетельство СССР N 2993528, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-01-27—Публикация

1982-01-22—Подача