Изобретение относится к металлургии, конкретнее к многоручьевой полунепрерывной разливке металлов.

Известны способы получения полых заготовок.

Полые слитки по этим способам изготавливают путем поступления жидкого металла в кристаллизатор и заполнения в нем пространства между стенкой кристаллизатора и оправкой.

Процесс дает низкое качество отливаемых заготовок в виду сложности подачи металла на формирование заготовок и ведения процесса формирования полых заготовок, т. к. заготовка получается при двухстороннем формировании ее корки, когда сходятся два фронта формируемых корок: относительно стенок кристаллизатора и относительно оправки.

Наиболее близким по своей технической сущности и достигаемому результату является способ многоручьевой полунепрерывной разливки металлов в заготовки.

Согласно этому способу первоначальная подача жидкого металла осуществляется в приемный кристаллизатор сверху, а в остальные кристаллизаторы через приемный кристаллизатор и разводку снизу. Способ включает формирование корок участков заготовок относительно стенок кристаллизаторов до заданной толщины, периодическое вытягивание участков заготовок из кристаллизаторов на заданный шаг до установленной длины, окончательное формирование заготовок до заданного размера сечения.

Способ, принимаемый за прототип, предназначен в основном для формирования сплошных заготовок, однако его можно применить и для получения полых заготовок. После того как будут сформированы корки заготовок до заданной толщины, по всей их длине необходимо произвести слив остатков жидкого металла из всех заготовок через сообщающуюся разводку на слив. При этом задалживается дополнительное оборудование (ковши, транспортирующее оборудование и т. д.).

Недостатком такого способа получения полых заготовок является то, что приходится сливать значительный объем жидкого металла, что значительно уменьшает выход годного.

Целью настоящего изобретения является повышение качества внутренней поверхности полых заготовок.

Указанная цель достигается тем, что в способе полунепрерывного литья полых заготовок, включающем первоначальную подачу жидкого металла в приемный кристаллизатор сверху, а в остальные кристаллизаторы через приемный кристаллизатор и разводку снизу, формирование корочки в кристаллизаторах, периодическое вытягивание заготовок из кристаллизаторов на заданный шаг до установленной длины, окончательное формирование корочки заготовок до заданной величины, согласно изобретению после окончательного формирования корочки заготовок жидкий металл удаляют через заготовку сформированную в приемном кристаллизаторе.

Операцию по удалению остатков жидкого металла из всех заготовок через заготовку, формируемую в приемном кристаллизаторе, осуществляют за счет создания в жидком металле в верхней части этой заготовки давления меньше атмосферного на величину

P= γ L, где γ удельный вес жидкого металла, гр/см3;

L длина отливаемой заготовки, см, а над мениском жидкого металла в остальных заготовках сохраняют давление, равное атмосферному, или за счет создания над мениском жидкого металла в этих заготовках давления газа, превышающего максимальное давление в жидком металле заготовки, формируемой через приемный кристаллизатор.

Удаление остатков жидкого металла из всех заготовок через заготовку, формируемую через приемный кристаллизатор, за счет создания давления в жидком металле верхней части этой заготовки меньше атмосферного, а над менисками жидкого металла остальных заготовок равное атмосферному или за счет создания над менисками жидкого металла этих заготовок давления газа, превышающего давление в жидком металле заготовки, формируемой через приемный кристаллизатор, позволяет получать полые заготовки при одностороннем формировании их корок. Введение поршня в заготовки после окончания формирования их корок на толщину больше заданной не менее чем на 1 мм по всей длине заготовок позволяет получить внутреннюю поверхность более высокого качества, т. к. поверхность формируется механически и излишки корки срезаются и удаляются с остатками жидкого металла через заготовку в приемном кристаллизаторе. Кроме того, не задалживается дополнительное оборудование по дополнительной обработке заготовок и по удалению остатков жидкого металла.

Осуществление способа поясняется чертежами.

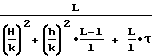

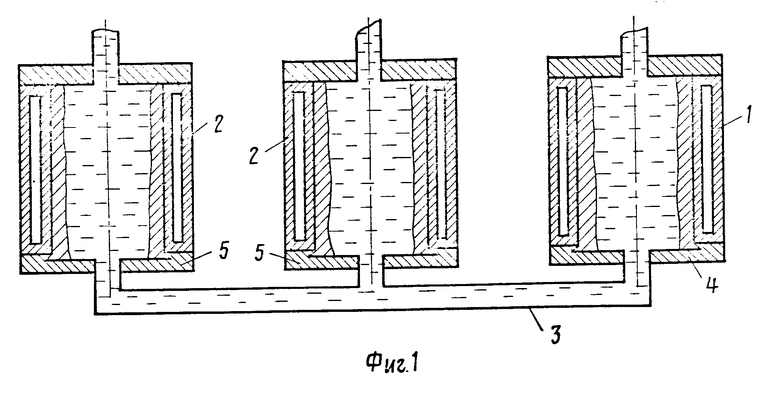

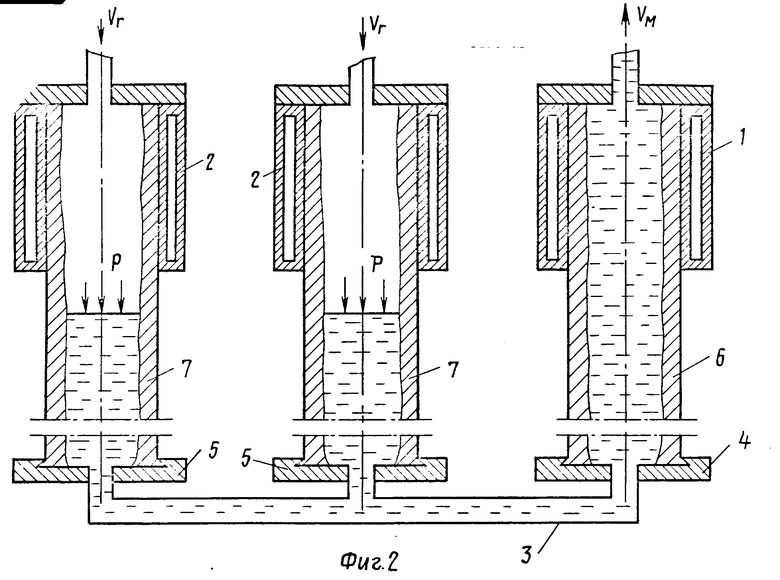

На фиг. 1 показан процесс формирования корок первых участков заготовок в кристаллизаторах на заданную толщину; на фиг. 2 момент, когда заготовки из всех кристаллизаторов вытянуты на заданную длину и сформированы корки до заданной толщины по всей их длине; на фиг. 3 процесс удаления остатков жидкого металла из полых заготовок и окончательное формирование до сплошного сечения заготовки, формируемой в приемном кристаллизаторе.

Отливку полых заготовок осуществляют следующим образом.

Перед разливкой металла к кристаллизаторам 1,2 снизу поджимается сообщающаяся разводка 3 с затравками 4, 5.

Через приемный кристаллизатор 1 подают жидкий металл, который через сообщающуюся разводку 3 поступает в остальные кристаллизаторы 2 (фиг. 1). После полного заполнения кристаллизаторов 1,2 жидким металлом формируют корки первых участков заготовок относительно стенок кристаллизаторов 1,2.

После формирования в кристаллизаторах 1,2 корок первых участков до требуемой толщины производят вытягивание этих участков из кристаллизаторов 1,2 на заданный шаг, далее в аналогичных условиях формируют корки очередных участков и вытягивают эти участки на заданный шаг.

После окончания вытягивания заготовок 6,7 соответственно из кристаллизаторов 1,2 до заданной длины формируют корки заготовок 6,7 по всей длине до заданной толщины (фиг. 2), а остатки жидкого металла из всех заготовок 7, кроме заготовки 6, формируемой в приемном кристаллизаторе 1, удаляют через сообщающуюся pазводку 3, заготовку 6, формируемую через приемный кристаллизатор 1.

Остатки жидкого металла Vм удаляют из заготовок 7 через сообщающуюся разводку 3, заготовку 6, создавая над менисками жидкого металла в заготовках 7 давление газа, который подают в объеме Vг, превышающее максимальное давление в жидком металле заготовки 6 (фиг. 2).

Кроме того, остатки жидкого металла можно удалять за счет того, что в жидком металле в верхней части заготовки 6, формируемой через приемный кристаллизатор, создают давление меньше атмосферного на величину P= γ L, где γ удельный вес жидкого металла, гр/см3, L длина отливаемой заготовки см, а в остальных заготовках 7 над мениском жидкого металла сохраняют давление, равное атмосферному.

Остатки жидкого металла можно удалять из заготовок 7, если после формирования корок заготовки до толщины, превышающей заданную толщину на 1 мм, во все заготовки 7 ввести поршни, диаметры которых равны заданному внутреннему диаметру полых заготовок. Поршни срезают часть застывшего металла и этот металл вместе с остатками жидкого металла удаляют в заготовку 6, что исключает отходы при обработке и саму обработку полых заготовок.

После окончания формирования полых заготовок 7 заготовка 6 формируется до сплошного сечения (фиг. 3).

Для экономического сравнения предлагаемого способа взят базовый объект наиболее распространенный способ отливки полых заготовок из алюминиевых сплавов на машине полунепрерывной разливки с использованием внутреннего охлаждаемого дорна.

Машина установлена на предприятии п/я Р-6189 и изготовлена по заказу завода неспециализированным машиностроительным заводом.

Примем следующий средний размер отливаемой на машине полой заготовки: внешний диаметр 500 мм, внутренний диаметр 150 мм, длина 4000 мм. Разливаемый металл алюминиевый сплав.

При разливке многих указанных сплавов на отливаемых заготовках возникают ликвационные наплывы, которые удаляются последующей механообработкой. Толщина снимаемого слоя при механообработке 0,5-2,0 см.

Применение дорна на машине для получения полой заготовки не допускает даже кратковременной остановки отливаемой заготовки, следовательно, на машине нельзя осуществить режим разливки, предусматривающий периодическое перемещение отливаемой заготовки, что исключает возможность применения ряда положительных операций при отливке заготовки, которые могут быть только в случае периодического перемещения заготовки. Нельзя, например, осуществить отливку заготовки при повышенном давлении на ее формируемую корку со стороны жидкого металла, что устраняет образование на заготовке ликвационных наплывов и способствует получению такой поверхности заготовки, которая не требует механической обработки.

Предлагаемый способ позволяет отливать полые заготовки без дорна и при периодическом перемещении кристаллизатора. Качество поверхности заготовок получается таким, что не требуется механообработки по внешнему диаметру, что снижает объем указанной механообработки не менее чем на 50% Если же будет реализован прием, предусматривающий после отливки полой заготовки обработку ее внутренней поверхности поршнем, то объем механообработки снизится еще на большую величину и составит примерно 10% от ранее производимого объема механообработки.

В связи с уменьшением объема механообработки для указанной выше заготовки повышается выход годного от 5 до 20% т. к. не надо методом механообработки удалять с заготовки слой металла толщиной от 0,5 до 2,0 см.

По способу могут разливаться в полые заготовки практически любые марки алюминиевых сплавов, и ряд сплавов на другой основе, например сплавы на основе магния.

Немаловажное значение имеет увеличение по предлагаемому способу скорости разливки на один ручей.

Согласно заводской технологической инструкции полые заготовки из алюминиевого сплава указанного размера отливаются со скоростью до 60 мм/мин (в зависимости от марки сплава). По инструкции, например, полая заготовка из сплава Д16 производится со скоростью 50 мм/мин.

По предлагаемому способу средняя скорость разливки при отливке заготовок длиной 4000 мм будет 155 мм/мин, т. е. увеличивается в три раза.

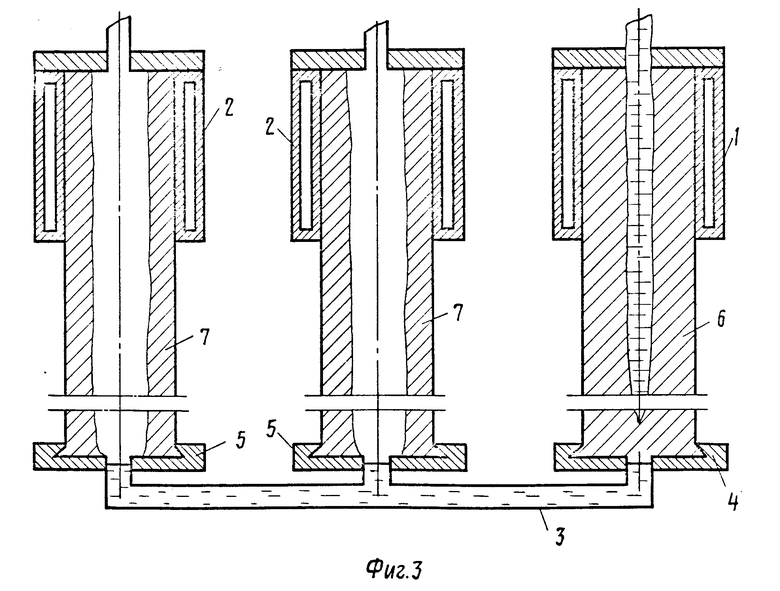

Скорость разливки по предлагаемому способу подсчитывается по следующей приближенной формуле:

vср=  мм/мин где vср средняя скорость разливки, мм/мин;

мм/мин где vср средняя скорость разливки, мм/мин;

H толщина стенок полой заготовки, H=17,5 см;

h толщина корки заготовки, формируемой в кристаллизаторе за время паузы между ее вытягиваниями, h=5 см;

l шаг вытягивания заготовки из кристаллизатора, l=800 мм;

k коэффициент затвердевания, k=4 см/мин 0,5;

τ- время вытягивания заготовки из кристаллизатора на шаг, τ0,08 мин.

После подстановки указанных значений в формулу и вычисления, получим vср.=155 мм/мин.

Увеличение скорости разливки в три раза позволяет в литейном отделении цеха уменьшить число машин для отливки полых заготовок, что будет способствовать снижению эксплуатационных расходов по цеху.

При сооружении новых литейных отделений будет иметь место снижение капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ РАЗНОГО УДЕЛЬНОГО ВЕСА В МНОГОСЛОЙНЫЕ ЗАГОТОВКИ | 1982 |

|

SU1089836A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1051808A1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875715A1 |

| Способ непрерывного литья слоистых заготовок | 1984 |

|

SU1583210A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1042238A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875714A1 |

| ЗАТРАВОЧНАЯ ГОЛОВКА ДЛЯ УСТАНОВКИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875717A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1023718A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1980 |

|

SU875716A1 |

СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК, включающий первоначальную подачу жидкого металла в приемный кристаллизатор сверху, а в остальные кристаллизаторы через приемный кристаллизатор и разводку снизу, формирование корочки в кристаллизаторах, периодическое вытягивание заготовок из кристаллизаторов на заданный шаг до установленной длины, окончательное формирование корочки заготовок до заданной величины, отличающийся тем, что, с целью повышения качества внутренней поверхности полых заготовок, после окончательного формирования корочки заготовок, жидкий металл удаляют через заготовку, сформированную в приемном кристаллизаторе.

| Германн Э | |||

| Непрерывное литье | |||

| - М., Металлургиздат, 1961, с.296-297, рис | |||

| Приспособление к паровозному реверсу | 1924 |

|

SU841A1 |

Авторы

Даты

1995-12-27—Публикация

1982-01-22—Подача