4;

00

ю э

Изобретение относится к промышлености строительных материалов преимущественно к способу изготовления белитового цемента.

Известен способ изготовления белитового цемента путем приготовления сырьевой смеси, обжига, охлаждения клинкера и последующего помола (патент СССР 283880, кл. С 04 В 7/36, 1970).

Недостатком способа является то, что в качестве добавок к сырьевой смеси вводят дорогостоящие вещества как бор- или Фосфорсодержащие соединения. , содержагцие сульфат кальция, вследствие их термической диссоциации ведут к загрязнению окружающей среды из-за 50 отходящих газов.:; Кроме того производство активно затвердевающих це.-; ментов на основе высокотемпературны Ci2S фаз,стабилизированных примесями, требует температуры обжига от 1.430 ° С. Вследствие этого возникают более высокие потери тепла по сравнению с фазой (i - CjS , получаемой при низкой температуре.

Целью изобретения является удельного расхода тепла.на клинкерообразование при сохранении прочности Цемента.

Эта цель достигается тем, что со ласно способу изготовления белитового цемента путем приготовления сырьевой смеси, обжига, охлаждения клинкера и последующего помола, обжиг сырьевой смеси с КН 0,75-0,85 осуществляют при 1350 - 1450° С с выдержкой 5-10 мин, а охлаждени клинкера в интервале 1350 - 1250 С и 1000 - 800 ° С проводят со скорост г- 500 ° С/мин.

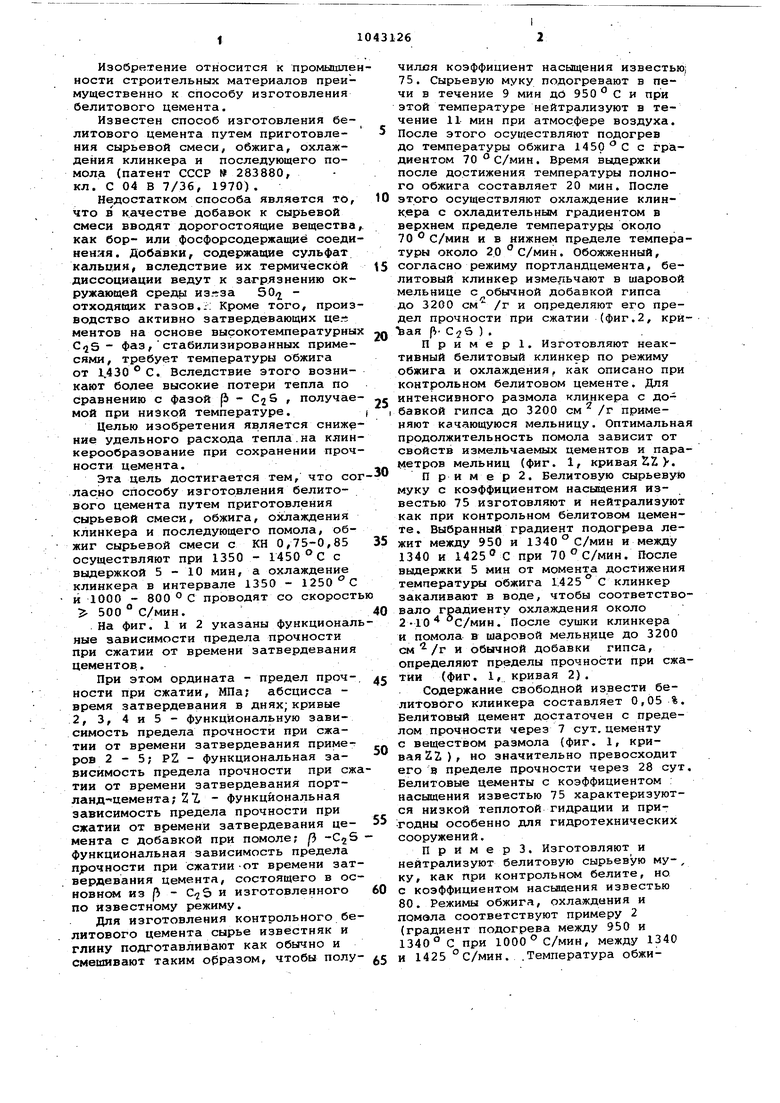

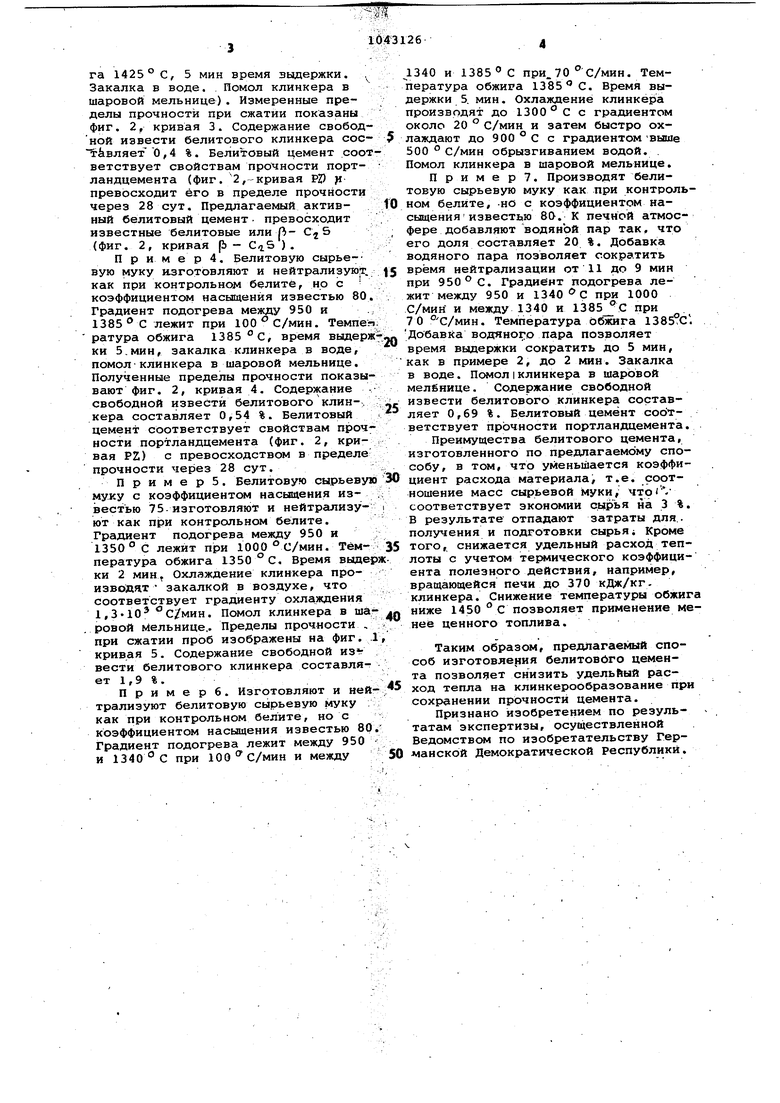

На фиг. 1 и 2 указаны функционалные зависимости предела прочности при сжатии от времени затвердевания цементов..

При этом ордината - предел прочности при сжатии, МПа; абсцисса время затвердевания в днях; кривые 2f 3, 4и5- функциональную зависимость предела прочности при сжатии от времени затвердевания примет ров 2 - 5; PZ - функциональная зависимость предела прочности при сжатии от времени затвердевания портланд-цемента; 27, - функциональная зависимость предела прочности при сжатии от времени затвердевания цемента с добавкой при помоле; р функциональная зависимость предела прочности при сжатии-от времени затвердевания цемента, состоящего в основнсм из i - и изготовленного по Известному режиму.

Для изготовления контрольного белитового цемента сырье известняк и глину подготавливают как обычно и смеишвают таким о0разом, чтобы получил гя коэффициент насыщения известью 75. Сырьевую муку подогревают в печи в течение 9 мин дО 950 С и при этой температуре нейтрализуют в течение Ц. мин при атмос.фере воздуха. После этого осуществляют подогрев до температуры обжига 1450 С с градиентом 70 ° С/мин. Время выдержки после достижения температуры полного обжига составляет 20 мин. После этого осуществляют охлаждение клинк.ера с охладительным градиентом в верхнем пределе температуры около 70 °С/мин и в нижнем пределе температуры около 20 С/мин. Обожженный, согласно режиму портландцемента, белитовый клинкер измельчают в шаровой мельнице с обычной добавкой гипса до 3200 см /г и определяют его предел прочности при сжатии (фиг.2, крйЪая CjS ) .

Пример. Изготовляют неактивный белитовый клинкер по режиму обжига и охлаждения, как описано при контрольном белитовом цементе. Для интенсивного размола клинкера с добавкой гипса до 3200 см /г применяют качающуюся мельницу. Оптимальна продолжительность помола зависит от свойств измельчаемых цементов и параlyieTpOB мельниц (фиг. 1, кривая JiZ).

П р и мер 2. Белитовую сырьевую муку с коэффициентом насыщения известью 75 изготовляют и нейтрализуют как при контрольном белитовом цементе. Выбранный градиент подогрева лежит между 950 и 1340° С/мин и между 1340 и С при 70 ° С/мин. После выдержки 5 мин от момента достижения температуры обжига 1.425 ° С клинкер закаливают в воде, чтобы соответствовало градиенту охлаждения около 2-10 С/мин. После сушки клинкера и помола в шаровой мельнице до 3200 см /г и обычной добавки гипса, определяют пределы прочности при сжатии (фиг. 1, кривая 2).

Содержание свободной извести белитового клинкера составляет 0,05 %. Белитовый цемент достаточен с пределом прочности через 7 сут. цементу с веществом размола (фиг. 1, кривая 22), но значительно превосходит его в пределе прочности через 28 сут Белитовые цементы с коэффициентом насьидения известью 75 характеризуются низкой теплотой гидрации и пригодны особенно для гидротехнических сооружений.

П р и м е р 3. Изготовляют и нейтрализуют белитовую сырьевую му-, ку, как при контрольном белите, но с коэффициентом насьлцения известью 80. Режимы обжига, охлаждения и помела соответствуют примеру 2 (градиент подогрева между 950 и 1340 С при 1000 С/мин, между 1340 и 1425 °С/мин. .Температура обжига 1425° С, 5 мин время выдержки. Закалка в воде. . Помол клинкера в шаровой мельнице). Измеренные пределы прочности при сжатии показаны фиг. 2, кривая 3. Содержание свобод ной извести белитового клинкера сое тс1вляет0,4 %. Белитовый цемент соо ветствует свойствам прочности портландцемента (фиг. 2,-кривая РН) р превосходит его в пределе прочности через 28 сут. Предлагаемый активный белитовый цемент. превосходит известные белитовые или А- (фиг. 2, кривая (Ь - ). П р и м е р 4. Белитовую сырье-вую муку И.ЗГОТОВЛЯЮТ и нейтрализуют. как при контрольном белите, но с коэффициентом насыщения известью 80 Градиент подогрева между 950 и 13 85° С лежит при 10 ОС/ми и. Темпе ратура обжига 1385 °С, время выдер ки 5.мин, закалка клинкера в воде, помол-клинкера в шаровой мельнице. Полученные пределы прочности показы вают фиг. 2, кривая 4. Содержание свободной извести белитового клин-;. кера составляет 0,54 %. Белитовый цемент соответствует свойствам проч ности портландцемента (фиг. 2, кривая P2i) с превосходством в пределе прочности через 28 сут. П р и м е р 5. Белитовую сырьеву муку с коэффициентом насыщения из1вестью 75-изготовляют и нейтрализуют как при контрольном белите. Градиент подогрева между 950 и 1350 с лежит при 1000 С/мин. Температура обжига 1350° С. Время выде ки 2 мин. Охлаждение клинкера произвоАЧТ закалкой в воздухе, что соответствует градиенту охла ждения 1,310 с/мин. Помол клинкера в ша .РОНОЙ мельнице.. Пределы прочности , при сжатии проб изображены на фиг. кривая 5. Содержание свободной из вести белитового клинкера составляв ет 1,9 % . Примере. Изготовляют и ней трализуют белитовую сырьевую муку как при контрольном белите, но с коэффициентом насыщения известью 80 Градиент подогрева лежит между 950 и 1340 С при 100 С/мин и между 1340 и 13850с при. 7 О с/мин. Температура обжига . Время выдержки 5. мин. Охлаждение клинкера производят до 1300 с с градиентом около 20 ° С/мин и затем быстро охлаждают до 900°С с градиентомвыше 500 ° С/мин обрызгиванием водой. Помол клинкера в шаровой мельнице. П р и м е р 7. Производят белитовую сырьевую муку как при контрольном белите, -но с коэффициентом насыщенияизвестью 80. К печной атмосфере добавляют водяной пар так, что его доля составляет 20 %. Добавка водяного пара позволяет сократить время нейтрализации от 11 до 9 мин при 950° С. Градиент подогрева лежит между 950 и 1340 С при 1000 С/мин и между 1340 и при 70 °С/мин. Температура обжига . Добавка водяного пара позволяет время выдержки сократить до 5 мин, как в примере 2, до 2 мин. Закалка в воде. Помол I клинкера в шаровой мелбнице. Содержание свободной извести белитового клинкера составляет 0,69 %. Белитовый цемент соответствует прочности портландцемента. Преимущества белитового цемента, изготовленного по предлагаемому способу, в том, что уменьшается коэффициент расхода материала, т.е. соотношение масс сырьевой муки, что соответствует экономии на 3 %. В результате отпадают затраты для . получения и подготовки сырья; Кроме того, снижается удельный расход теплоты с учетом термического коэффициента полезного действия, например, вращающейся печи до 370 кДж/кг. клинкера. Снижение температуры обжига ниже 1450с позволяет применение менее ценного топлива. Таким образом, предлагаемый способ изготовления белитовбго цемента позволяет снизить удельйый расход тепла на клинкерообразование при сохранении прочности цемента. Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству ГерА1анской Демократической Республики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Способ получения белого портландцементного клинкера | 1985 |

|

SU1217817A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| Способ получения белого портландцементного клинкера | 1982 |

|

SU1036700A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ЦЕМЕНТА путем приготовления сырьевой смеси, обжига, охлаждения клинкера и последующего помола, отличающийся тем, что, с целью снижения удельного расхода тепла на клинкерообразование при сохранении прочности цемента,, обжиг сырьевой смеси с КН 0,75-0,85 осуществляют при 1350-1450 С с выдержкой 5-10 мин, а охлаждение клинкера в интервале 1350-1250°.С и 1000 - 800° С пррводят со скоростью 1 500 С/мин.

I J7

28

Put.1

Авторы

Даты

1983-09-23—Публикация

1978-12-27—Подача