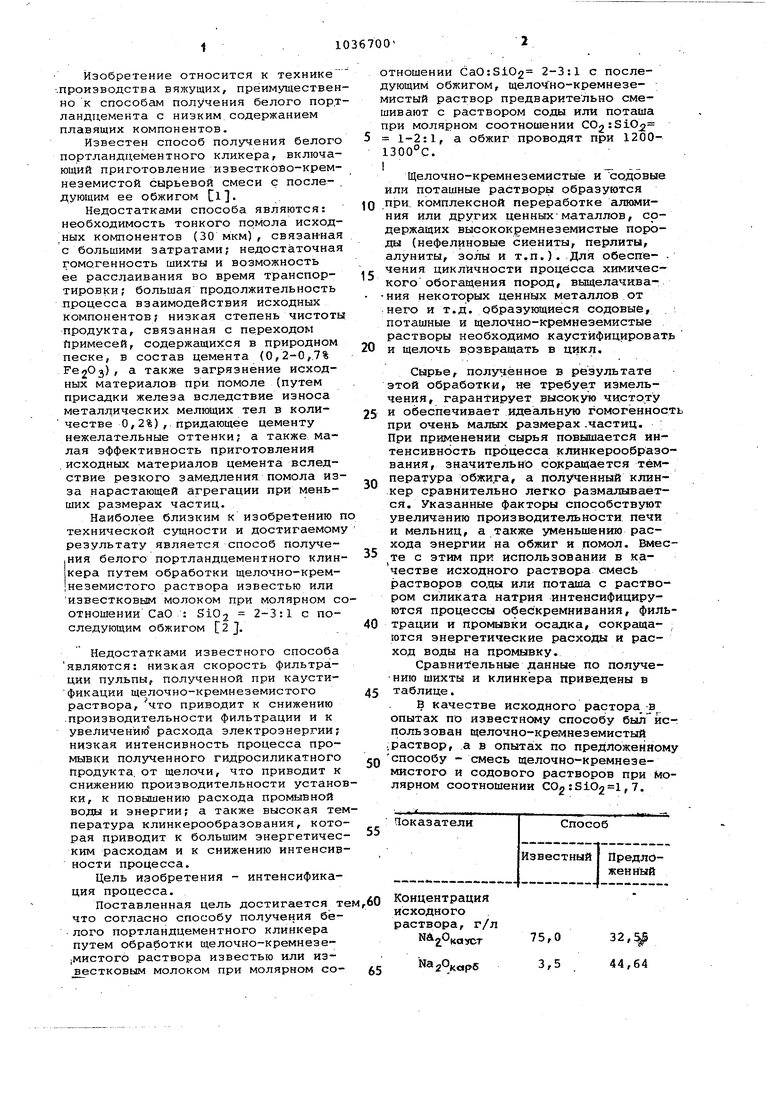

Изобретение относится к технике производства вяжущих, преимуществен но к способам получения белого порт ландцемента с низким содержанием плавящих компонентов. Известен способ получения белого портландцементного кликера, включающий приготовление известково-кремнеземистой сырьевой смеси с последующим ее обжигом Cl. Недостатками способа являются: необходимость тонкого помола исходных компонентов (30 мкм) , связан-ная с большими затратами; недостаточная гомогенность шихты и возможность ее расслаивания во время транспортировки; большая продолжительность процесса взаимодействия исходных компонентов; низкая степень чистоты продукта, связанная с переходом Примесей, содержащихся в природном песке, в состав цемента (0,2-0,.7% Ре2Оз), а также загрязнение исходных материалов при помоле (путем присадки железа вследствие износа металлических мелющих тел в количестве 0,2%),. придающее цементу нежелательные оттенки; а также малая эффективность приготовления ,исходных материалов цемента вследствие резкого замедления помола из за нарастающей агрегации при меньших размерах частиц. Наиболее близким к изобретению технической сущности и достигаемом результату является способ получения белого портландцементного клин кера путем обработки щелочно-крем неземистого раствора известью или известковым молоком при молярном с отношении СаО : 5102 2-3:1 с последующим обжигом 2 J. Недостатками известного способа являются: низкая скорость фильтрации пульпы, полученной при каустификации щелочно-кремнеземистого раствора,что приводит к снижению .производительности фильтрации и к увеличению расхода электроэнергии; низкая интенсивность процесса промывки полученного гидросиликатного Продукта, от щелочи, что приводит к снижению производительности устано ки, к повышению расхода промывной воды и энергии; а также высокая те пература клинкерообразования, кото рая приводит к большим энергетичес ким расходам и к снижению интенсив ности процесса. Цель изобретения - интенсификация процесса. Поставленная цель достигается т что согласно способу получения белого портландцементного клинкера путем обработки щелочно-кремнезе;Мистог6 раствора известью или из естковым молоком при молярном сотношении CaO:SiO2 2-3:1 с послеующим обжигом, щелочно-кремнезе- истый раствор предварительно смеивают с раствором соды или поташа ри молярном соотношении 1-2:1, а обжиг проводят при 1200300°С. -Щелочно-кремнеземистые и содовые или поташные растворы образуются при. комплексной переработке алюминия или других ценных-маталлов, содержащих высококремнеземистые породы (нефелиновые сиениты, перлиты, алуниты, золы и т.п.). Для обеспе- . чения цикличности процесса химического обогащения пород, выщелачквания некоторых ценных металлов от него и т.д. образующиеся содовые, . поташные и щелочно-кремнеземистые растворы необходимо каустйфицировать и щелочь возвращать в цикл. Сырье, полученное в результате этой обработки, не требует измельчения, гарантирует высокуто чистоту и обеспечивает идеальную гомогенность при очень малых размерах .частиц. При применении сырья повышается интенсивность процесса клинкерообразования, значительно сокращается температура обжига, а полученный клин.кер сравнительно легко размалывается. Указанные факторы способствуют увеличению производительности печй и мельниц, а также уменьшению расхода энергии на обжиг и помол. Вмес те с этим при использовании в качестве исходного раствора смесь растворов со.цы или поташа с раствором силиката натрия интенсифицируются процессы обеекремнивания, фильтрации и промывки осадка, сокргица- ; ются энергетические расходы и расход воды на промывку. Сравнительные данные по получению шихты и клинкера приведены в таблице. В качестве исходного растора в опытах по известному способу пользован щелочно-кремнеземистый ..раствор, а в опытах по предложенному способу - смесь щелочно-кремнеэемистого и содового растворов при Молярном соотношении COg:SiO2 l,7. Концентрация исходного раствора, г/л i Ko-ycr

31036700

Продолжение таблицы

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения белого портландцементного клинкера | 1980 |

|

SU881034A1 |

| Способ получения белого портландцементного клинкера | 1976 |

|

SU692796A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФЕЛИНОВОГО ШЛАМА | 2003 |

|

RU2246458C1 |

| Способ получения метасиликата кальция | 1981 |

|

SU986852A1 |

| Сырьевая смесь для получения белого портландцементного клинкера | 1979 |

|

SU863528A1 |

| Способ получения гидросиликатного продукта | 1980 |

|

SU903296A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ СИЛИКАТНО-КАЛЬЦИЕВОГО ШЛАМА | 2024 |

|

RU2835414C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФЕЛИНОВОГО ШЛАМА | 2016 |

|

RU2640071C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕОБОГАЩЕННЫХ СПОДУМЕНОВЫХ РУД С ПОЛУЧЕНИЕМ ЛИТИЕВЫХ ПРОДУКТОВ И ЦЕМЕНТОВ | 2008 |

|

RU2390571C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2023 |

|

RU2819963C1 |

СПСХ:ОБ ПОЛУЧЕНИЯ БЕЛОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА путем обработки щелочно-кремнеземистого раствора известью или известковым молоком при молярном соотношении CaO:SiO2 2-3:1 с последующим обжигом, отличающийся тем, что, с целью интенсификации процесса , щелочно-кремнеземистый раствор предварительно смешивают с раствором соды или поташа при молярном соотношении COjtSiO2 1-2:1, а обжиг проводят при 1200-1300с.

78,5

77,31

25,31 S1Q2 - 26,4

1}

.2,7

2,7

Л «ч 300

500

б .

465

250

48,70

50,15

19г35 19,85

24,20

3,0

1,00

20,1

0,37

0,4

0,30

0,3

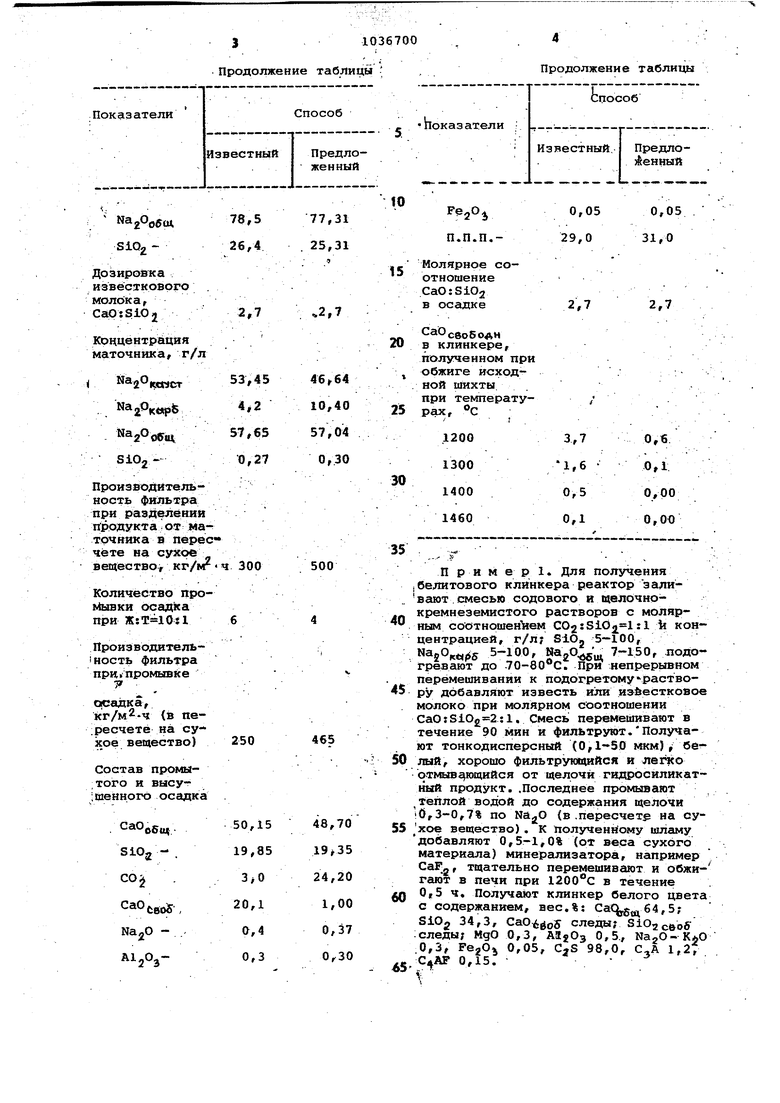

0,05 0,05 29,0 31,0 2,7 2,7

.

/

3,7 0,6

1,6 0,1 0,5 0,00

0,1 0,00

Пример. Для получения I белитового клинкера реактор эгшивают смесью содового и аделочнокремнеэемистого растворов с молярным соотношением CO2:SiO2 lsl ii концентрацией, г/л SlOj 5-100,

SlOj

7-150, ,подоNagO S 5-100, NagO гревают до .70-80 С. 1ри непрерывном

перемешивании к подогретому раствору добавляют известь или иэбестковое молоко при юляpнoм соотношении CaO:SiO 2:l. Смесь перемешивают в течение 90 мин и фильтруют.Получают тонкодисперсный (0,1-50 мкм) белый, хорошо фильтрующийся и легко отмывающийся от щелочи гидросиликатный продукт. .Последнее промывают деплой водой до содержания щелочи 10,3-0,7% по NajjO {в .пересчету на вещество) . К Полученному шламу добавляют 0,5-1,0% (от веса сухого материала) минергшизатора, например CaFg, тщательно перемешивают и обжигают в печи при в течение

0,5 ч. Получают клинкер белого цвета с содержанием, вес.%: Caq,64,5 SiOj 34,3, следы SiO ceoff ;следы МдО 0,3, AljOg 0,5, КлО .0,3, FegO 0,05, 98,0, С-А 1,27 ,С 0,15. -- /

Пример 2. Для получения клинкера с содержанием и CjS по приблизительно 50% реактор заливают зделочно-кремнеземистым раствором с .указанной выше концентрацией и моляр ным соотношением CO2:SiO2 l 5:1 и подогревают до 70-80 С. При непрерывном перемешивании к подогретому раствору добавляют известь или известковое молоко При молярном соот.ношении CaO:SiO2 2,5:1. Смесь перемешивают в течение 90 мин и фильтруют. Получают тонкодисперсный, белый, хорошо фильтрующийся и легко отмывающийся от щелочи гидросиликатный продукт. Последний промывают теплой водой до содержания .щелочи 0,3-0,7% по N32О пересчете на сухое ве-. щество). К полученному шламу добавляют 0,5-1,0% {от веса сухого материала) СаР, тщательно-перемешивают и обжигают в печи при 1250С в течение 0,5 ч. Получают клинкер, белого цвета с содержанием, вес. %: 69,2; 510д 29,5; 0,1 МдО 0,4; 0,5; Na O-KjO 0,3;

FejO 0,06; c.s 52,7; 46,0;

1,2; C4AF 0,2.

.П. р и м е р 3. Для получения алитового клинкера реактор заливают щелочно-кремнеземистым раствором с указанной выше концентрацией с моляр .иым соотношением CO2:SiO2 2:l и подогревают до 70-80°С. При непрерывном перемешивании к подогретому раствору добавляют известь или известковое молоко при молярном соотношеНИИ CaO:SiO2 3,0:1. Смесь перемешивают в течение 90 мин и фильтруют. Получают тонкодисперсный, белый, хорошо фильтрующийся и легко отмывающийся от щелочи гидросиликатный продукт. Последний промывают теплой водой до содержания щелочи 0,3-0,7% по (.в пересчете на сухое вещество) . К полученному шламу добавляют 0,5-1,0% (от веса сухого материала) CaF2, тщательно перемешивают и обжигают в печи при в течение 0,5 ч. Получают клинкер белого цвета с содержанием, вес.%: CaOoju- 72,5; СаО 0,5) SlOj 25,5; MgO 074; AljOa 0,6; Fe-gOj 0,08; NajO-KpO 0,3; C,S 97,0; 1,4; 0,21.

Показатели цемента, полученного по предложенному способу, следующие. Коэффициент отражения по BaSO 97,0% предел прочности, МПа: при изгибе5,6; при сжатии 40.

L

По предлагаемому способу в аналогичных условиях, сравнительно с известныл способом пульпа фильтруется значительно быстрее (около 1,6 раза) , вследствие чего значительно сокращается продолжительность процесса, . увеличивается производительност

агрегатов (около 1,6 раза); количество промывок (при соотношении жидкое: твердое -10:1) сокращается в 1,5 раза (от 6 до 4 промывок). При этом в 1,5 раза сокращается расход горячей воды (энергии), и в столько же раз - число агрегатов (фильтр, репульпатор, насос, электромоторы и т.д.), т.е. общие энергетические расходы (тепловые- и электрические) сокращаются приблизительно в 1,5 р.аза. Необходимо учесть и тот факт,, что при промывке осадка пульпа фильтруется приблизительно в 1,8 раза быстрее. Следовательно, весь процесс приготовления сырьевой смеси интенсифицируется более чем в 1,5. рза, а энергетические расходы сокращаются приблизительно в 1,3 раза.

При обжиге сырьевой смеси :также ожидается сокращение энергетических затрат за счет снижения температуры обжига клинкера (более чем на 100°С от 1300 до 1200°С; от 1400 до 1250° и от 1450 до 1300°С.

Белитовый клинкер (C2S 98%) по известному способу получают при , а по предлагаемому - при 1200°С; алито-белитовый клинкер (Ci SssCjS около 50%) по известному способу получают при 14 О Ос, а по предлагаемому - при 1250С; алитовый клинкер (CjS 97%) по известному способу получают при 1450с, а по предлагаемому - при 1300°С.

Исходя из этого, температура обжага клинкера (аналогичного минерального состава и свойств), полученного по предлагаемому и известно му способам отличается от 100 до 150С.

При смешении растворов соды или поташа с щелочно-Кремнеземистым раствором при молярном соотношении СОд: SiOj ниже 1:1 (например, О , 5:1 при молярном соотношении CaO:SiO в исходной смеси 2,5:1) ухудшается процесс фильтрации пульпы (продолжительность процесса раэделения осадка от маточника увеличивается приблизительно в 1,2 раза);процесс отмывки осадка от щелочи также замедляется (вместо 4 промывок при Ж:Т 10:1 проводят 5 промывок), соответственно увеличивается общая продолжительность процесса, а также энергетические расходы, связанные с увеличением количества операций и числа работающих агрегатов, а также расходы горячей воды. Кроме того, при обжиге полученного сьфья повышают температуру гтроведения « процесса приблизительно на 50С для уменьшения содержания свободной СаО в клинкере до допустимого, что такж связано с увеличением энергетических расходов.

При увеличении молярного соотно- - ра в виде гидросиликатного соединешения СО2:SiO2 в исходном растворе иия и получить осадок с заданным совыше 2:1 (например, 2,5:1 при моляр--ставом, требуется повышение темпе ном-соотношении CaO:SiO2 2,5:l в .ратуры процесса от 80 до , а .исходной смеси) в фильтрате (маточ- . продолжительность процесса-увеличить нике) остается знач ительное количест-- 5 приблизительнов 1,2 раза, что приво (20-30%) н прореагированвого SiOj,водит к возр.астанию энергетических вследствие чего, во-первых, изменя-расходов и увеличению общей продолется химический составе сырьевой сме-жительности процесса получения сырьси, слёловательно, и минеральный со-.евой смеси.: . став и свойства клинкера, а во-втр- Ю .Предложенный способ позволяет рых, снижается степень обёскремни- интенсифицдоовать процесс прйтотоввания раствора, что также не жела-ления сырьевой смеси и клинкерообтельно. Чтобы обеспечить практичес-разования и сократить энергетически полное осаждение. SiO из раство-кие расходы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Холин И.И | |||

| Справочник по производству цемента | |||

| М., Стройиздат, 1963, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения белого портландцементного клинкера | 1976 |

|

SU692796A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1983-08-23—Публикация

1982-02-11—Подача