Фluk

:

Изобретение относится к строительным материалам, а именно к массам для изготовления легкобетонных изделий.

Известна масса ij , сюдержащая в своем составе следующие компоненты, мас.:

Жидкое стекло 71-81 Отход гидролизнодрожжевого производст а12-13

мёл молотый Остальное Однако изделия из этих масс обладают значительной объемной массой. Наиболее близкой к предлагаемой является масса 2 для изготовления легкобетонных изделий, включающая, мас.%:

Минеральный компонент зола-унос) 65-66 Отходы аористой . пластмассы (отходы пенопласта)2-3

Жидкое сгтекло 32-33

Однако масса имеет повыненные объемную массу и себестоимость (сложная технология приготовления),

Целью изобретения является сниление объемной массы и себестоимости изделий.

Эта цельдостигается тем, что сырьевая смесь для изготовления егкобетонных изделий, включающая идкое стекло,и отходы пористой ластмассы, содержит в качестве тходов пористой пластмассы отходы енополиуретана фракции 5-10 и 6-2,5 мм и дополнительно шлам отодов гальваничейки;; цехов и кремнефтористый натрий при следующем оотношении компонентов, мае.%:

Отходы пенополиуретана фракции S 10 мм18,0-18,7

Отходы пенополиуретана фракции 62,5 мм 7,0-7,6 :

Шлам отходов

гальванических

цехов3-5,7

Кремнефтористый

натрий7,0-7,8

Жидкое стекло остальное

Отходы пенополиуретана представяют из себя порошок и кусочки енополиуретана размерами не меее 1-10 мм.

Щпам отходов гальванических ехов имеет следующий состав, мас.% (средний состав):

Пщрат окиси

хрома0,69

Гидрат окиси

цинка17 24

Гидрат окиси

кальция8,3

Гидрат окиси

хселеза.7,64

Окись кремния3,36

Гидраты окисей

тяжелых металлов 13,53

П. п. п. (соли

хрома, цинка 5 и др., органика) Остальное

Выход отходов пенополиуретана составляет 250 т/г, а шламовых отходов гальванических цехов 704 т/г. 10 Массу готовят следующим образом.

Предварительно готовят смесь сухих компонентов (шлам и отходы пенополиуретана), аатем в массу вводят жидкое стекло и кремнефто15 ристый натрий и оставляют массу в формах на воздухе. При необходимости массу можно подсушить при бО-ВО с в сушильном шкафу.

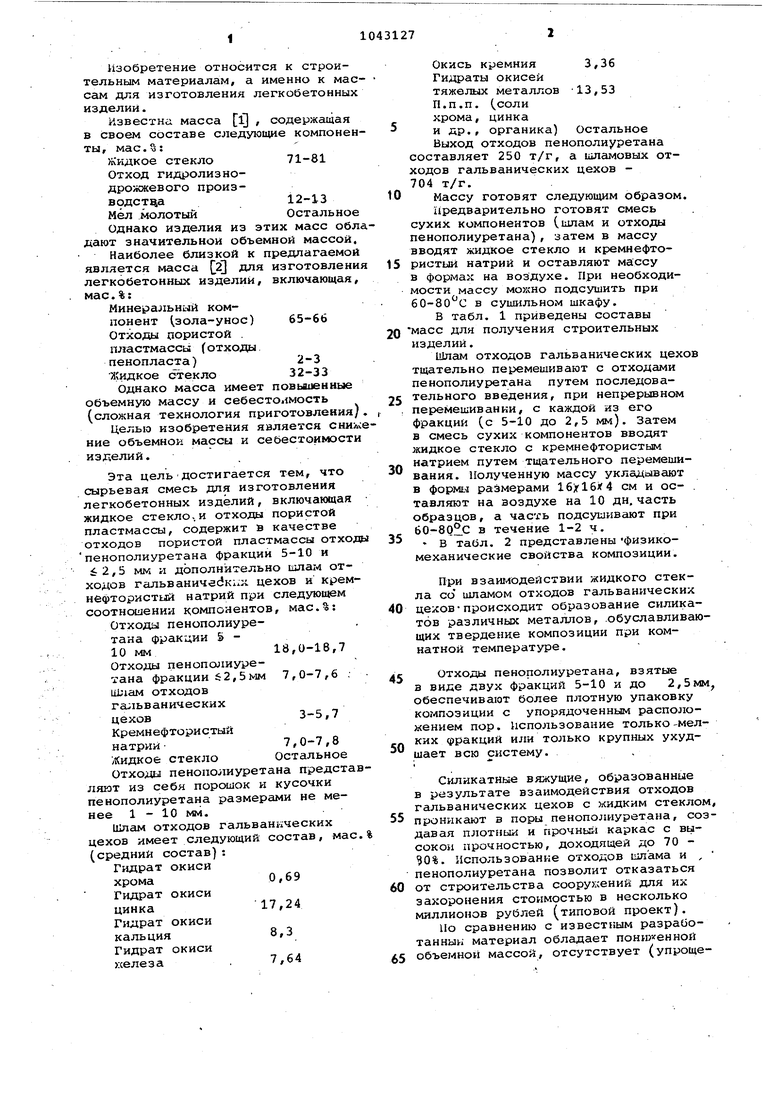

В табл. 1 приведены составы 20 масс для получения строительных изделий.

Шлам отходов гальванических цехов тщательно перемешивают с отходами пенополиуретана путем последовательного введения, при непрерывном , перемешивании, с каждой из его

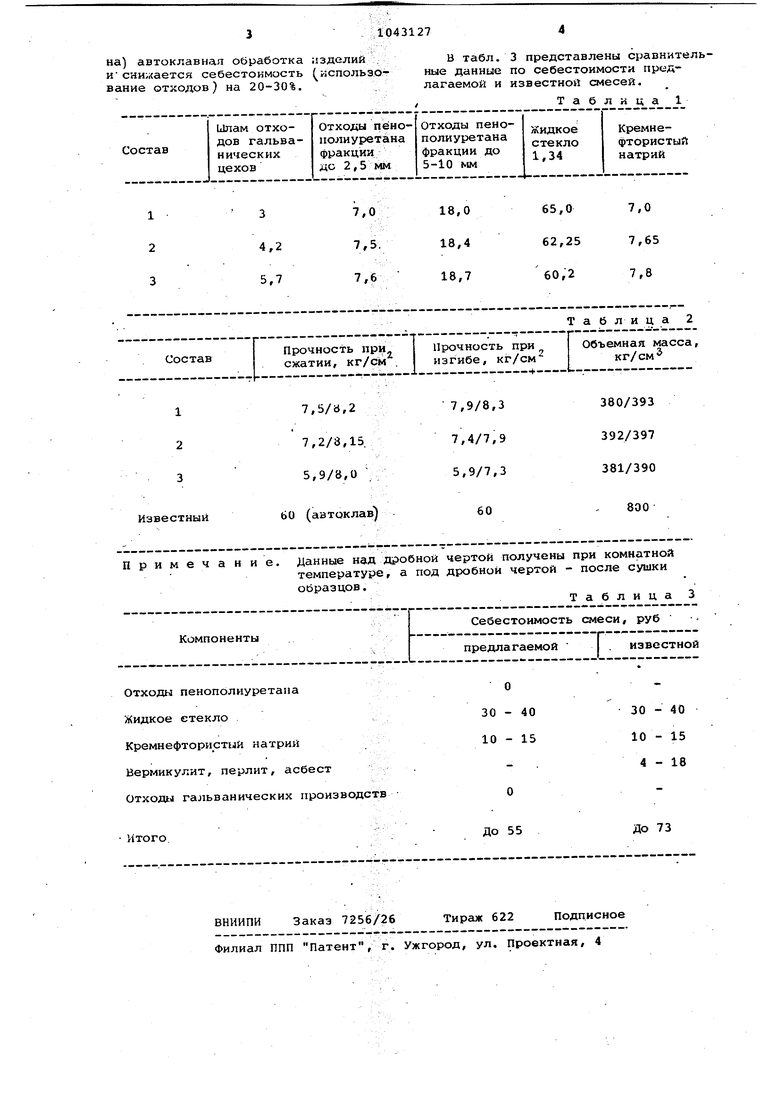

фракций (с 5-10 до 2,5 мм). Затем в смесь сухих компонентов вводят жидкое стекло с кремнефтористым натрием путем тщательного перемеши30вания. Полученную массу укладывают в формы размерами 16)rl6J(4 см и ос- . тавляют на воздухе на 10 дн, часть образцов, а часть подсушивают при 60-80 С в течение 1-2 ч. В табл. 2 представлены -физикомеханические свойства композиции.

При взаш одействии жидкого стекла со шламом отходов гальванических 40 цеховпроисходит образование силикатов различных металлов, .обуславливающих твердение композиции при комнатной температуре.

с Отходы пенополиуретана, взятые

в виде двух фракций 5-10 и до 2,5мм обеспечивают более плотную упаковку композиции с упорядоченным расположением пор. Использование только-мелких фракций или только крупных ухуд50

шает всю систему.

Силикатные вяжущие, образованные в результате взаимодействия отходов гальванических цехов с жидким стеклом,

проникают в поры пенополиуретана, создавая плотный и прочны11 каркас с высокон прочностью, доходящей до 70 . Использование отходов шлама и , пенополиуретана позволит отказаться

от строительства соорухгений для их захоронения стоимостью в несколько миллионов рублей (типовой проект).

Но сравнению с известным разработанный материал обладает понш енной

объемной массой, отсутствует (упрощена) автоклавна.я обработка изделий . И CHHiicaeTCH себестоимость использование отходов) на 20-30%.

В табл. 3 представлены сравнительные данные по себестоимости предлагаемой и известной смесей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2341495C1 |

| АЭРИРОВАННЫЙ ЛЕГКИЙ БЕТОН | 2005 |

|

RU2288904C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2151120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2023 |

|

RU2816451C1 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ НЕГОРЮЧИЙ МАТЕРИАЛ | 2016 |

|

RU2638071C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2126370C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096377C1 |

| Сырьевая смесь для изготовления конструкционно-теплоизоляционного материала | 2023 |

|

RU2814693C1 |

| КАРКАСНЫЙ КОМПОЗИТ | 1996 |

|

RU2128152C1 |

3

1 2 3

4,2

5,7

7,5/а,2 7,2/8,15. 5,9/8,0

60 (автоклав) Данные над д юбной Примечание, температуре, а под образцов.

18,0

7,0

65,0 18,4 7,65

62,25

60,2 18,7

7,8

Таблица 2

380/393 392/397 381/390

800 чертой получены при комнатной дробной чертой - после сушки ТаблицаЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Легкобетонная смесь | 1976 |

|

SU582226A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления легкобетонных изделий | 1974 |

|

SU545608A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-09-23—Публикация

1982-05-28—Подача