Изобретение относится к производству строительных материалов на основе жидкого стекла с использованием отходов производства - гальванического шлама, и может быть применено в строительстве, машиностроении, транспорте и других отраслях промышленности.

Известен способ получения теплоизоляционного пористого материала на основе жидкого стекла, включающий тщательное перемешивание компонентов композиции, содержащей жидкое стекло, хлорид натрия, подготовку изделий и термообработку их при 350°С, часть жидкого стекла перед тщательным перемешиванием компонентов предварительно термообрабатывают в интервале температур 250-300°С, затем полученную поризованную массу, измельченную до размера 2-5 мм с насыпной плотностью 50-80 кг/м3, тщательно перемешивают с жидким стеклом и хлоридом натрия, при следующем соотношении компонентов, мас.%: жидкое стекло с плотностью 1,45 г/см3 70-80, хлорид натрия 10, указанная измельченная масса 10-20 [RU 2504525 C2, опубл. 10.07.2013].

Этот способ имеет следующие недостатки: сложная технологическая схема процесса, повышенные энергозатраты из-за использования двухступенчатой термообработки, низкая прочность теплоизоляционного материала.

Известен способ получения теплоизоляционного материала на основе жидкого стекла, включающий тщательное перемешивание, измельчение и термообработку компонентов композиции, отличающийся тем, что дополнительно применяют в качестве компонентов золу-уноса, пыль-уноса извести, полученной при прокаливании известняка, и отработанный раствор травления железа серной кислотой, при следующем соотношении компонентов, мас.%: жидкое натриевое стекло 25-30, зола-унос 42-44, пыль-уноса извести 9-12, отработанный раствор травления железа серной кислотой 18-20, причем измельчение, перемешивание и термообработку компонентов проводят в три стадии: на первой стадии в бисерной мельнице смешивают и измельчают жидкое натриевое стекло и золу-уноса до размера частиц 1-3 мм, осуществляют нагрев до температуры 150-160°С в течение 6 ч, полученную суспензию алюмосиликата натрия передают в двухвалковый скоростной смеситель; на второй стадии в реакторе с быстроходной мешалкой проводят нейтрализацию отработанного раствора травления железа серной кислотой пылью-уноса извести сначала до рН=8,5-9,0 при температуре 80-90°С и получают суспензию сульфата кальция и гидроксида железа, затем добавляют золу-уноса и проводят нейтрализацию указанной суспензии до рН=6,5-7,0 и получают суспензию, содержащую смесь гипса и алюмината кальция, которые подают в скоростной двухвалковый смеситель, в котором перемешивают с суспензией алюмосиликата натрия, на третьей стадии полученную суспензию из скоростного двухвалкового смесителя распылением подают в печь «кипящего слоя», в которой ее подвергают термообработке дымовыми продуктами с избытком кислорода при температуре 140-350°С и получают теплоизоляционный материал с размером частиц 0,6-1,0 мм, включающий вспученный алюмосиликат натрия, расширяющийся цемент - продукт взаимодействия алюмосиликата кальция с гипсом и железооксидные пигменты желтого цвета при температуре термообработки 140°С и красного цвета при температуре термообработки 350°С [RU 2721561 C1, опубл. 20.05.2020]. Способ характеризуется очень сложной технологией получения теплотехнического материла, длительностью процесса и требует больших энергозатрат.

Наиболее близким изобретению является способ получения теплоизоляционного материала на основе жидкого стекла, включающий перемешивание компонентов смеси, их измельчение и термообработку, применяют смесь жидкого стекла с отходами производства при следующем соотношении компонентов смеси, мас.%: жидкое стекло с плотностью 1,30-1,50 г/см3 42-58, отработанный раствор травления щелочью сплава цинка 22-38 и отвальный цинксодержащий шлак 20, от которого предварительно отделяют металлическое железо, указанную смесь измельчают до размера частиц 1-2 мм, затем проводят термообработку в «кипящем слое» при температуре 320-350°С в течение 10-20 мин. (RU 2721557 C1, опубл. 20.05.2020). К недостаткам способа следует отнести сложность и длительность технологического процесса.

Технической задачей предлагаемого способа являются:

• упрощение способа получения теплоизоляционного материала,

• уменьшение длительности технологического процесса,

• снижение материальных затрат за счет использования отходов гальванических производств (гальваношлама), что дополнительно приводит к снижению затрат на утилизацию отходов и предотвращению уноса материалов, пригодных к использованию.

Заявляется:

Способ получения теплоизоляционного материала, при котором применяют смесь жидкого стекла с отходами производства, отличающийся тем, что в шаровой мельнице мокрого помола производят перемешивание до образования однородной консистенции смеси, состоящей из жидкого стекла плотностью 1,30-1,50 г/см3, раствора сульфата алюминия с концентрацией 24-26%, гальванического шлама с влажностью 65-70% при соотношении, мас.%: жидкое стекло - 20-24, раствор сульфата алюминия - 20-24, гальванический шлам остальное, затем смесь загружают в формы и подвергают уплотнению на прессе, после формования изделие извлекают из форм и подвергают термообработке в печи в течение 20-30 мин при температуре 320-350°С, а затем охлаждают для целей использования полученного теплоизоляционного материала.

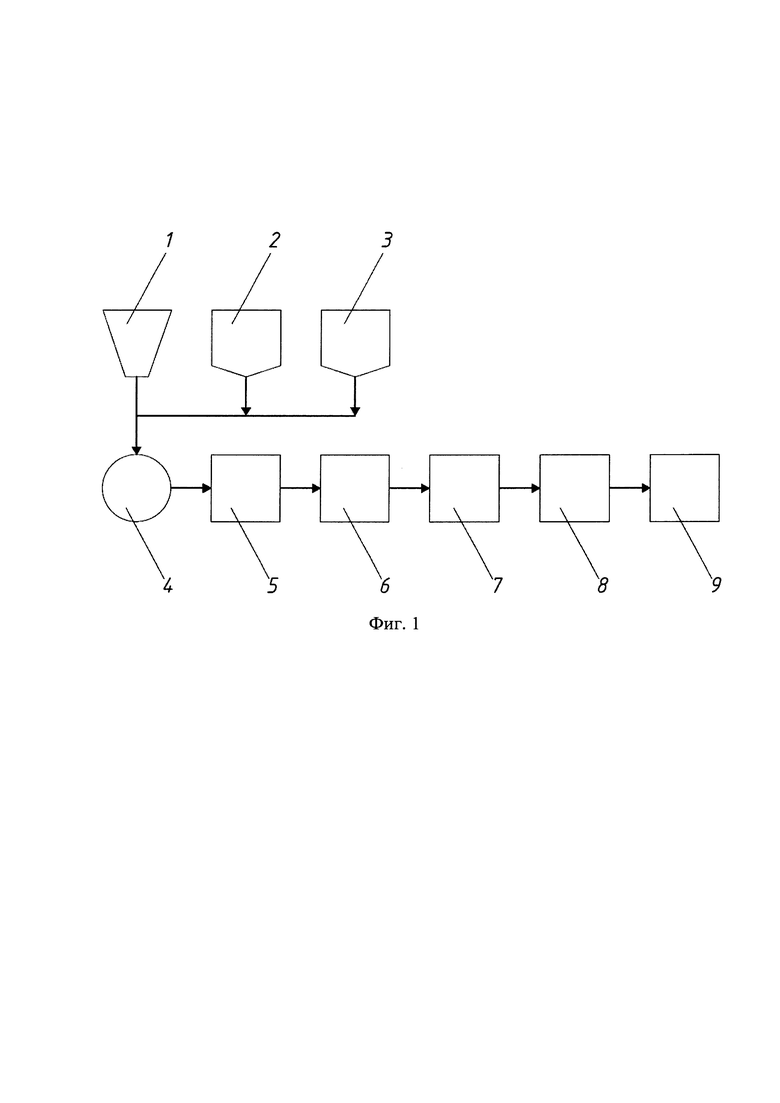

Способ получения теплоизоляционного материала поясняется фиг. 1, на которой представлена технологическая схема для осуществления способа.

Исходная загрузка компонентов производится в расходные емкости: бункер 1 для гальванического шлама с влажностью 65-70%, емкость 2 для жидкого стекла плотностью 1,30-1,50 г/см3, емкость 3 для раствора сульфата алюминия с концентрацией 24-26%. Для загрузки компонентов в шаровую мельницу используются дозаторы.

В шаровой мельнице 4 мокрого помола компоненты перемешивают до образования однородной консистенции при соотношении, мас.%: жидкое стекло - 20-24, раствор сульфата алюминия - 20-24, гальванический шлам остальное. После перемешивания и получения однородной консистенции, смесь на формовочном столе 5 загружают в формы и подвергают уплотнению на прессе 6. При этом консистенция смеси при заданных начальных характеристиках компонентов позволяет формовать изделия любой конфигурации.

Перед термообработкой изделия извлекают из форм и загружают в печь 7. Термообработка изделий осуществляется в течение 20-30 мин при температуре 320-350°С. В процессе нагревания в изделиях происходит высвобождение паров воды с образованием пузырьков (процесс вспучивания), что приводит к получению изделия с высокопористой внутренней структурой.

Из печи изделия помещают в охладительную камеру 8 и далее в контейнер для готовой продукции 9.

По своим свойствам полученные изделия являются эффективным теплоизоляционным материалом.

Предлагаемым способом достигается упрощение технологического процесса и очевидное снижение длительности получения теплоизоляционного материала.

Возможность использования отходов гальванических производств (гальваношлама) обеспечивается снижением класса опасности гальванических шламов за счет образования химических соединений, устойчивых в водных средах. Использование отходов гальванических производств привело к снижению материальных затрат при получении теплоизоляционного материала.

При этом решается экологическая задача утилизации гальваношлама.

Преимущества предлагаемого способа также подтверждается данными, приведенными в следующем примере.

Пример.

В гальванический шлам влажностью 65%, содержащий соединения меди и цинка, при интенсивном перемешивании добавили жидкое стекло плотностью 1,30 г/см3, раствор сульфата алюминия с концентрацией 24% в соотношении, мас.%: жидкое стекло - 22, раствор сульфата алюминия - 22, гальванический шлам - остальное, до 100 мас.%. Из полученной смеси были отформованы шарики диаметром ~30 мм, которые подвергались прессованию на лабораторном гидравлическом прессе ПЛГ-12 при давлении 1,0 атм. Полученные при прессовании диски, диаметром ~70 мм и толщиной ~3,5 мм, нагревали при температуре 330°С в камерной печи с циркуляцией воздуха N 30/65 в течение 25 мин.

После охлаждения полученный материал в течение 24 ч выдерживался в растворах серной кислоты с концентрацией 3 мас.%, гидроксида натрия с концентрацией 3 мас.% и в воде при соотношении твердой и жидкой фаз 1:10. По истечении указанного времени определялась концентрация ионов цинка, меди и др. в жидкой фазе для оценки степени выщелачивания ионов металлов из обезвреженного шлама. Общая минерализация водной вытяжки не превысила 5 мг/л, что подтверждает химическую инертность материала и пригодность использования теплоизоляционных изделий из него в строительстве и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2721557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2752198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2620676C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2361844C2 |

| Композиция для изготовления теплоизоляционного материала | 1986 |

|

SU1423534A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2101255C1 |

Изобретение относится к производству строительных материалов на основе жидкого стекла с использованием отхода производства - гальванического шлама и может быть применено в строительстве, машиностроении, транспорте и других отраслях промышленности. Способ получения теплоизоляционного материала включает перемешивание в шаровой мельнице мокрого помола смеси, состоящей из жидкого стекла плотностью 1,30-1,50 г/см3, раствора сульфата алюминия с концентрацией 24-26%, гальванического шлама с влажностью 65-70%, до образования однородной консистенции. Затем смесь загружают в формы и подвергают уплотнению на прессе. После формования изделия извлекают из форм и подвергают термообработке в печи в течение 20-30 мин при температуре 320-350°С, затем охлаждают. При этом компоненты используют при следующем соотношении, мас.%: жидкое стекло 20-24, раствор сульфата алюминия 20-24, гальванический шлам - остальное. Технический результат – упрощение способа получения теплоизоляционного материала, уменьшение длительности технологического процесса, утилизация гальванического шлама. 1 ил., 1 пр.

Способ получения теплоизоляционного материала, при котором применяют смесь жидкого стекла с отходами производства, отличающийся тем, что в шаровой мельнице мокрого помола производят перемешивание до образования однородной консистенции смеси, состоящей из жидкого стекла плотностью 1,30-1,50 г/см3, раствора сульфата алюминия с концентрацией 24-26%, гальванического шлама с влажностью 65-70% при соотношении, мас.%: жидкое стекло 20-24, раствор сульфата алюминия 20-24, гальванический шлам остальное, затем смесь загружают в формы и подвергают уплотнению на прессе, после формования изделие извлекают из форм и подвергают термообработке в печи в течение 20-30 мин при температуре 320-350°С, а затем охлаждают для целей использования полученного теплоизоляционного материала.

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2721557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1991 |

|

SU1823866A3 |

| RU 2007122022 A, 20.12.2008 | |||

| ЖАРОСТОЙКИЙ БЕТОН | 2000 |

|

RU2187482C2 |

| Способ получения тяжело-металлических солей двузамещенных дитиокарбаминовых кислот | 1934 |

|

SU42075A1 |

| ОПТИЧЕСКОЕ СЧИТЫВАНИЕ ПОЛОЖЕНИЯ И/ИЛИ ФОРМЫ | 2010 |

|

RU2541139C2 |

Авторы

Даты

2024-03-29—Публикация

2023-10-03—Подача