Изобретение относится к способа выделения бензольных углеводородов и может быть использовано в коксохимической промышленности. Бензольные углеводороды выделяю из коксового газа путем обработки последнего поглотительным маслом, например каменноугольным. Затем масло в каком-либо аппара Добычно в паровом подогревателе или трубчатой печи нагревают до температуры, при которой должна пр изводиться дистилляция, затем в дистилляционной колонне продувают острым паром. Выделяющиеся при это пары бензола подвергают конденсаци и охлаждению, а обезбензол рнное масло- - охлаждению. Известен способ выделения бензо ных углеводородов из коксового газ путем пропускания коксового газа черезсоляровое масло с последующе дистилляцией последнего при повышенной температура с выделением поглощенных бензольных углеводородов. Согласно этому способу коксовый Fas проходит снизу вверх скруббера заполненного преимущественно ходовой или металлической (спира«1ьной) насс1дкой. Насадка орошается соля- ровым маслом - дебензине. Коксовый газ, содержащий бензольные углеводороды, поступает на скруббер, газ и масло в скруббере движутся противотоком. Улавливание бензольных углеводородов протекает при 28-30 С. Пройдя насадку скруббера, насыщенное бензолом масло после скруббера поступает на дистилляцию Процесс дистилляции протекает при 130-135 С., Выделение бензольных углеводородов из поглотительного масла основано на. разнице температу кипения бензольных углеводородов и солярового масла. Насыщенное бензолом масло стекает по тарелкам сверху вниз, а острый пар, поднимаясь снизу вверх, барботирует через слой жидкости на тарелках и увлекает с собой пары бензольных углеводородов. Лишенное бензола масло после охлаждения снова поступает на улавливание бензольных углеводородов. Таким образом, поглотительное масло находится постоянно в цикле р Недостаток данного способа заклю чается в том, что в процессе работы с соляровым маслом происходит накопление шлама, который является продуктом окислительных процессов и термической полимеризации некоторых поглощенных из газа непредельных соединений и самого солярового масла. Вьмываемые поглотительным маслом из газа смолистые вещества также образуют нерастворимый шлам. При движении масла через аппаратуру происходит выпадение шлама преимущественно в местах с повышенной скоростью потока, что создает серьезные осложнения при эксплуатации, особенно скрубберов. Для промывкм насадки от отложения шлс1ма включают скруббер и многократно пропускают через него нагретый до вО-ЮО С растворитель: каменноугольную смолу, каменноугольное масло, соляровое масло и сольвент-нафту Образованию шлс1ма способствует повышенная температура во время дистилляции. Шпамообразование в оборотном соляровом масле значительно выше, чем в свежем масле. В одних и тех же условиях количество образующегося шлама изменяется от 31,4 до 1438 мг/л (в среднем 637,8 мг/л). Шлам темно-коричневый. При этсм 85-86 мае.% шлама образуется за счет окислительных процессов и 14-15 мае.%за счет термической полимеризации непредельных соединений коксового газа (преимущественно). i . Количество образующегося шлама зависит от количества оборотного масла, определяемого временем нахождения в оборотном цикле. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выделения бензольных углеводородов или коксового газа путем пропускания коксового газа через соляровое масло, содержащее в качестве антиокислительной присадки 0,01-0,1 мае.% 1/4-нафтохинона (нх) с последующим выделением поглощенных бензольных углеводородов дистилляцией при 7880°С 2 . Однако расход водяного пара в дистилляционной колонне при отгоне бензольных углеводородов из поглотительного масла, насыщенного бензольными углеводородами (бензине), зависит от давления в колонне и температуры отгона. Присадка НХ эффективна только в интервале температур 20-80°С. При более высоких температурах она улетучивается с водяным паром в дистилляционной колонне. Проектирование новых установок целесообразно ориентировать на низкотемпературную дистилляцию, при этом дистилляционная колонна по отгону из солярового масла поглощенных углеводородов.должна работать под вакуумом при остаточном давлении ,03 МПа. Перевод действующих дистилляционных колонн на работу под вакуумом невозможен, так как они рассчитаны на небольшое избыточное давление. Снижение температуры отгона до 100с и ниже при атмосфернс 1 давлении

приведет к значительному перерасходу водяного пара.,

Целью изобретения является сни-. жение шламообразования (при проведении процесса в интервале темпера тур 20-140°С)..

Поставленная цель достигается способом вьвделения бензольных углеводородов из коксового газа путем , пропускания коксового газа через соляровое масло, содержащее в .качестве антиокислительной присадки 0,01-0,1 мас.% присадки на основе диалкилфенилдитиофосфата цинка ВНИИ НП-354 или присадки на основе, алкилфенолята бария и диалкилфенил-. дитиофосфата цинка ВНИИ НП-360 или присадки на основе диалкилдитиофосфата бария ДФ-1 или 4-метил- 2, б-дитретбутилфенола ионола , с . последующим выделением поглощенных бензольных углеводородов дистилляцией при 135-140с.

Используют присадки: ВНИИ НП-354 50% раствор диалкилфенилдитиофос- ,фата цинка в масле (тУ 38 101680-77), ВНИИ НП-360 - смесь алкилфенолята бария и диалкилфенилдитиофрсфата цинка в соотношении 2,5:1,0 (ГОСТ 9899-78) , ДФ-1 - раствор диалкилдитиофосфата бария в минеральном масле (гост 10644-78) ., Ионол или 4-метил-2,6-дитретбутилфенол имеет техническое название топанол- О, керабит.Способ осуществляют следующим образом.

В соляровое масло перед пррпуска нием коксового масла вводят анти- г окислительную присадку в количестве 0,01-0,10 Мас.% (ВНИИ НП-354, ВНИИ- НП-360, ДФ-, ионол) . Затем насыщен.

нов бензольными углеводородами п6глотительное масло соляровое масло из последнего по ходу масла бензольного скруббера насосом подают на десорбцию. Масло проходит паромасляный теплообменник, в котором его нагревают стекающим из колонны дистилляции обезбензоленным маслом, и паровой подогреватель, где глухим паром его подогревгиот до 135-140°С. Из подогревателя масло

0 поступает на питающую тарелку дистилляционной колонны, в которой с помощью острого пара из него отгоняют поглощенные в .скрубберах бен5зольные углеводорохцл, при этом испаряется часть и самого поглотительного масла.

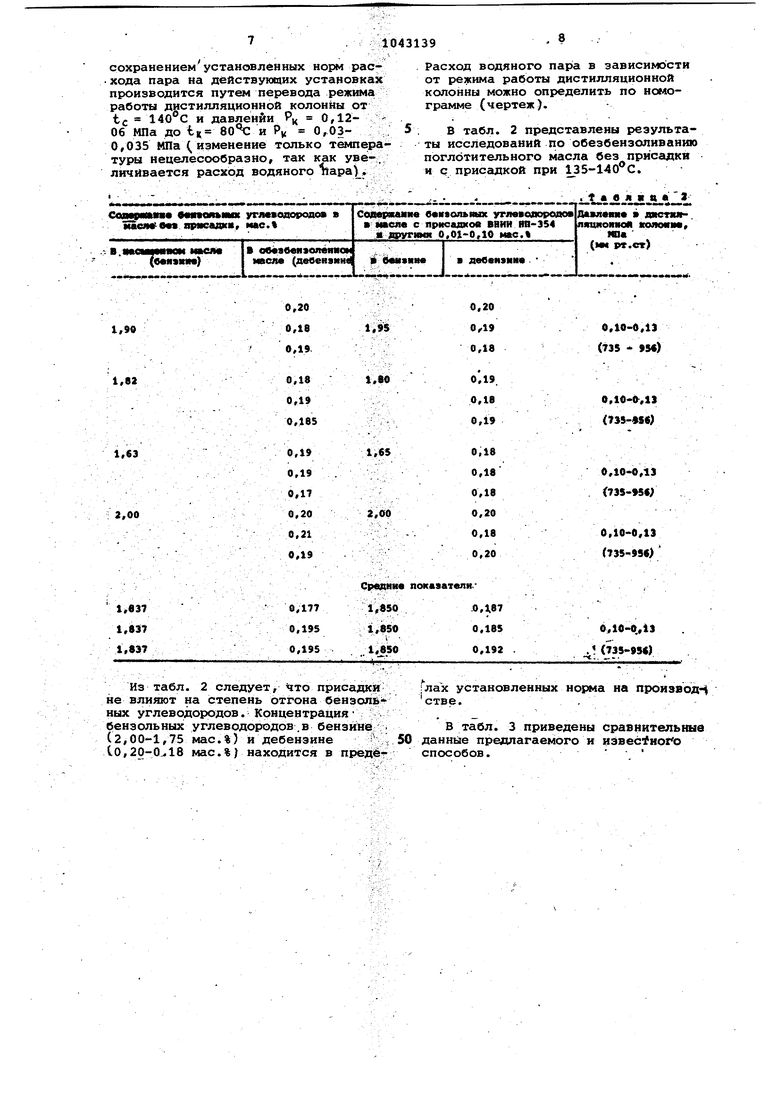

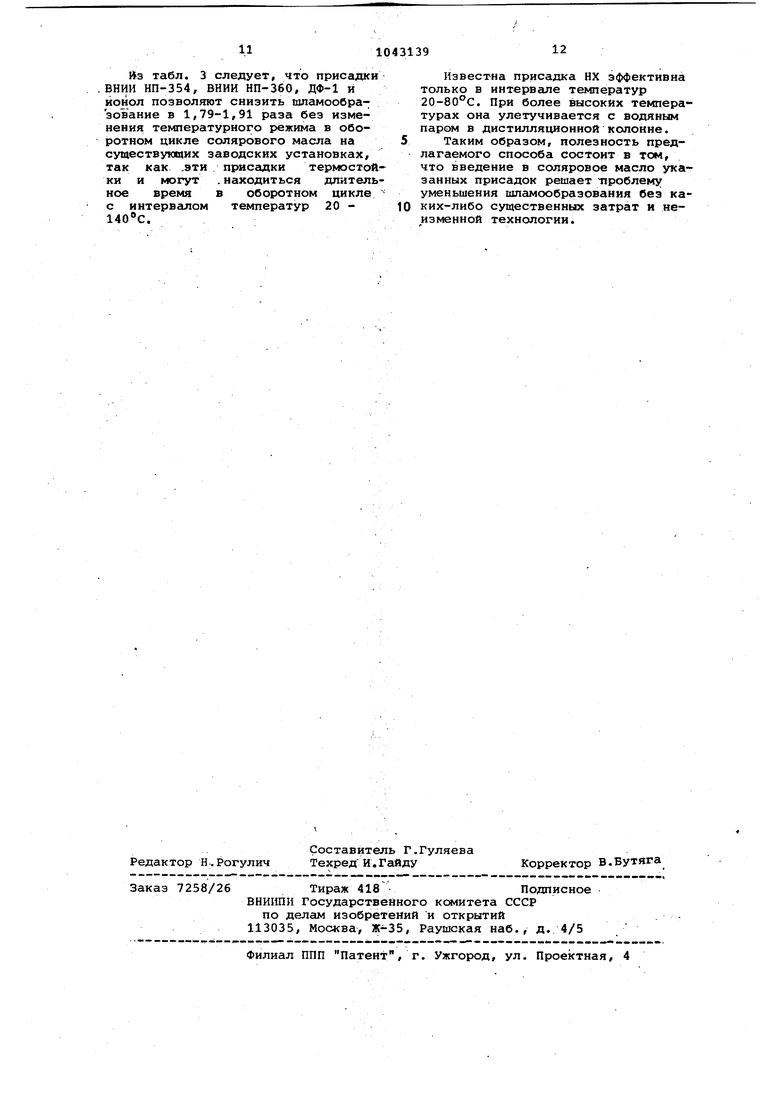

На чертеже дана номограмма .режима работы дистилляционной колонны.

Пример. Пробы оборотного

0 солярового масла, насыщенного бензольн(лми углеводородами (бензине) , выдерживают в течение суток при 20, 80, 120 и 140°С (термостат, барботаж коксового газа или контакт

5 с атмосферой коксового газа). Перед пропусканием коксового газа через соляровое масло в него вводят при.садку. ....

После этого из исследуемых проб

0 отгоняют водяным паром бензольные углеводороды. е

На вакуум-фильтре при Повышенных температурах (35-40°С) отделяют вы-. делившийся шлам от солярового мас5ла, промывают бензолом и взвешивгиот.

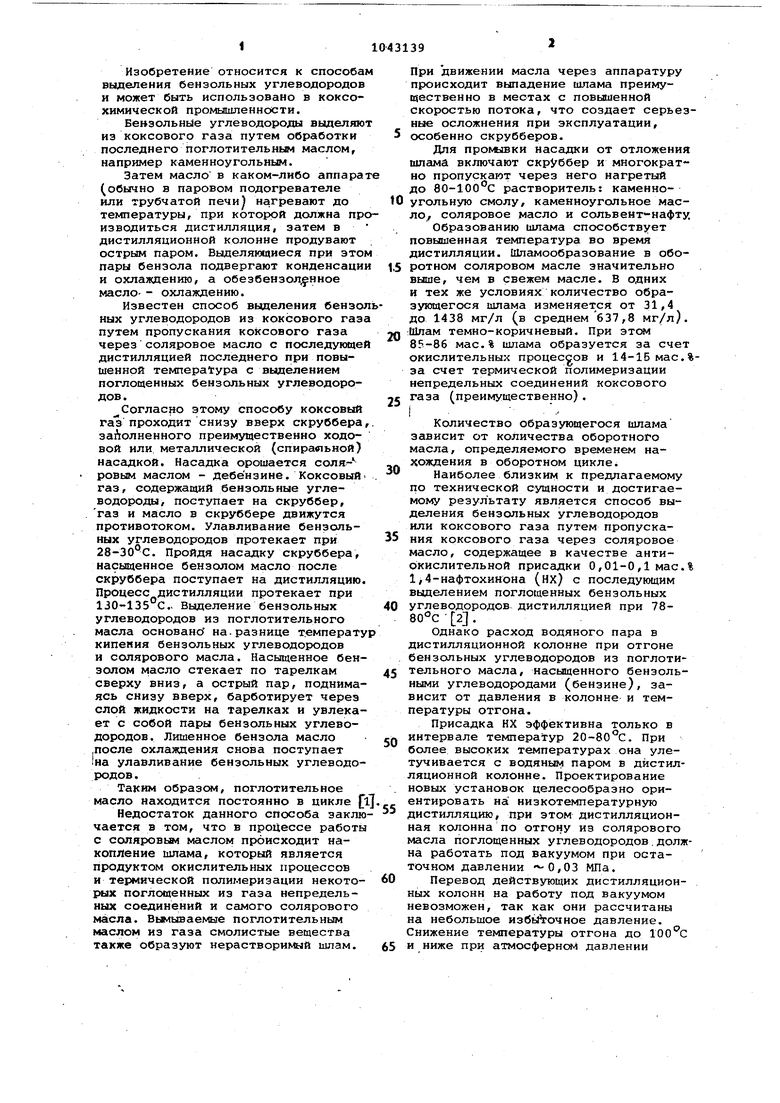

В табл. 1 представлены результаты исследований в зависимости от состава солярового масла (с присадкги т и без присадок) и температуры в интервале 20-140 С.

0

V

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бензольных углеводородов из коксового газа | 1985 |

|

SU1279983A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1979 |

|

SU899518A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1999 |

|

RU2152919C1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| Способ очистки коксового газа от бензольных углеводородов и нафталина | 1985 |

|

SU1357425A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

| Способ предотвращения шламообразования в соляровом масле при улавливании сырого бензола | 1960 |

|

SU143955A1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1976 |

|

SU615054A1 |

| Способ выделения бензольных углеводородовиз пОглОТиТЕльНОгО МАСлА | 1979 |

|

SU827468A1 |

-СПСГСОБ ВЫДЕЛЕНИЯ БЕНЗОЛЬНШ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА путем пропускания коксового газа через соляровое масло,, со пержацее 0,01-0, мас.% антиокйслйтельной присадки, с последук)цим выделением поглощенных бензольных углеводородов дистилляцией при повышенной температуре, о т л и ч а ю 0 и и с я тем, что, с целью снижения шпамообразования, в качестве антиокислительной присадки использует присадку на основе диалкилфенилдитиофосфата цинка ВНИИ НП-354 или на основе ал килфенолята бария и диалкилфенилдитиофосфата цинка ВНИИ НП-360 или присадку на основе диалкилфосфата бария ДФ-1 или 4-метил-2,6-ди,третбутилфенол и дистилляцию Проводят при 135-140°С. 4 9 UD

71,5 240 402-Ш40 и 4

56,3 81,3 41,6 62,1 27,0 41,7

Среднее

313,4,

155,8 394

7

68,8 212,8 173,7

222 ч 386 51,6 204,9 164,1 192 .Э60,2 162 1334,0 34,3 196,9 154,4

51,5 204,8 164,0 3,02 1,92 1,91 Оборотное с приссщкой ДФ-1 . ; 40,0 111 246 .390 31.490,1 220 351,2; 17.577,6 172 275,7 Среднее; j - шпамообраэование в масле Б - шламообразование в масле Из приведенных данных в табл. 1 следует,что присадки теряиостойки .в пределах до 135-140 С подавляют процессы шламообразования. С понижением температурно1 о интервала масла в оборотиом цикле .

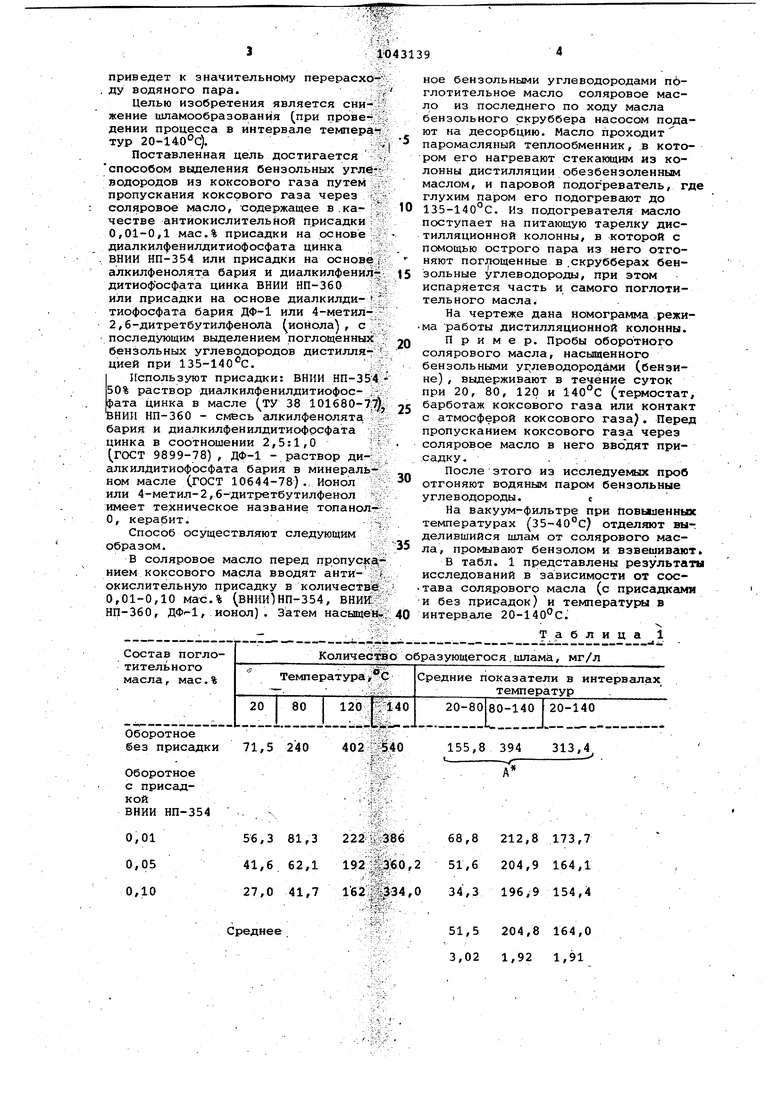

Продолжение табл. 1 1Ъ,,j196,7 60,7220,4173,2 47,6175,1135,7 61,2214,8168,5 2,551,831,86 присадки., рисс1дкой. 60эффект уменьшения шламообразованиявозрастает за счет дополнитель ного температурного эффекта. Йэменение температурного режима солярового масла в оборотном цикле, 45 например от 20-140 до 20-80 С, с

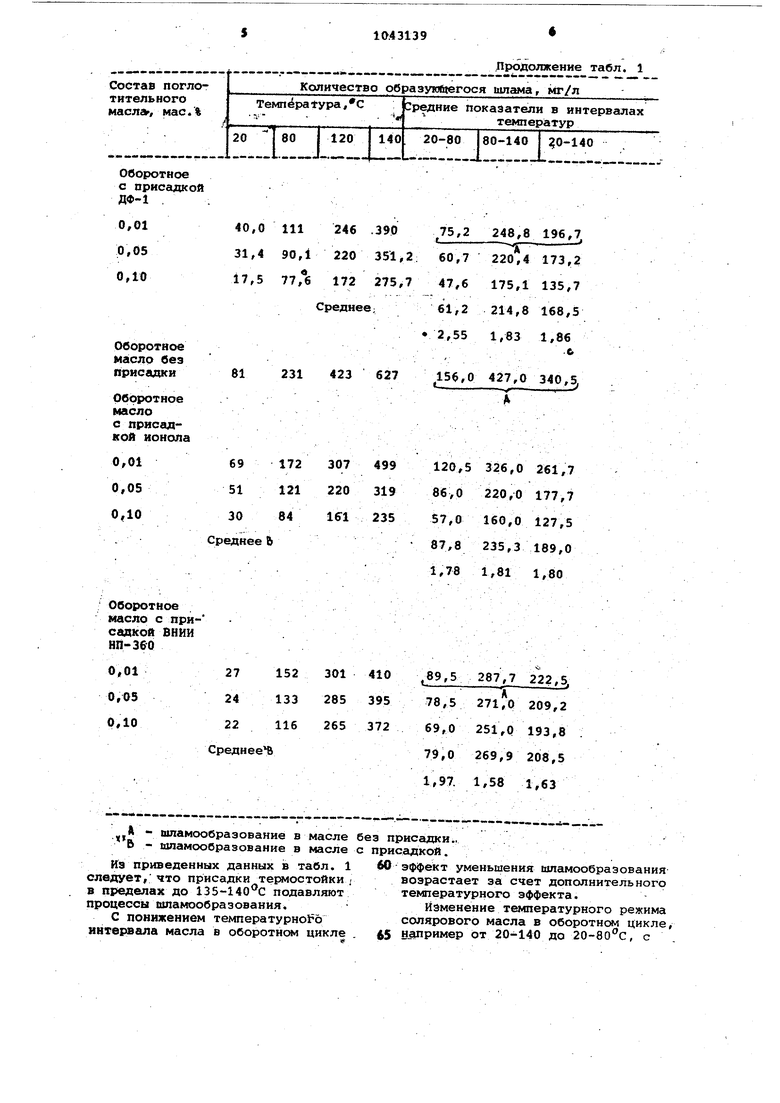

сохранением установленных норм рас.хода пара на действующих установках производится путем перевода работы д ястилляционной колонны от tc 140 С и давлении Рц 0,1206 МПа до tg и Р 0,030,035 МПа изменение только температуры нецелесообразно, так как уве-. личйвается расход водяного пара). Из табл. 2 следует, то присадки не влияют на степень отгона бензольных углеводородов. Концентрация бензольных углеводородов.в бензине (2,00-1,75 мае.%) и дебензине ЛО, мае.%) находится в предёРасход водяного пара в зависимости от режима работы дистилляционной колонны можно определить по номограмме (чертеж).

5 , в табл. 2 представлены реэультаты исследований по обезбензоливанию поглотительного масла без присадки и с присадкой при 135-1-40 С. ;лах установленных норма на производстве., . В табл. 3 приведены сравнительные 50 данные предлагаемого и иэвес4но1о способов.

n

Ч

OJ

II

n о

Г

+ m n

чН

+

ГМ

1Л гЧ

ГО CM

гч

Ti 00

r«

tH

tr

+

гН ГМ

u

+

ro

00

о

ГМ

Ti

СУ1 00

vo

о

о со

Г4

00

со

г

tN|

r

ГЛ

+

1Л Oi

n

o

rCM

«A

о

tn

оо г

о

п

ГМ

о

ч1Г1

1Л «т гЧ оо 1Л о

г Ч о

о о

о

Ч ГМ

00

Н гЧ

I I I

000 ГМ N см

Из табл. 3 следует, что присадкиИзвестна присадка НХ эффективна ВНИИ НП-354, ВНИИ НП-360, ДФ-1 Итолько в интервале температур йонол позволяют сиизить шламообра-20-80°С, При более высоких темперазевание в 1,79-1,91 раза без изме-турах она улетучивается с водяным нения; температурного режима в обо-паром в дистилляционной колонне. ротном цикле солярового масла на5 Таким образом, полезность предсуществумщих заводских установках,лагаемого способа состоит в том, так как .эти присадки термостой-что введение в соляровое масло укаки и могут .находиться длитель-ванных присадок решает проблему ное время в оборотном цикле уменьшения шламообразования без кас интервалом температур 20 -Ю ких-либо существенных затрат и не140 С.изменной технологии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник коксохимика | |||

| М., Металлургия, 1966, т | |||

| Ill, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| . | |||

Авторы

Даты

1983-09-23—Публикация

1981-10-08—Подача