(54) СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ

1

Изобретение относится к способу вьаделения бензольных углеводоррдов и может быть использовано в коксохимической промышленности.

Бензольные углеводороды выделяют из коксового газа путем обработки последнего поглотительими маслом, например каменноугольным.

Затем масло в аппарате (обычно в паровом подогревателе или трубчатой печи) нагревается до температуры, при , которой должна производиться дистилляция, затем в дистилляционной колонне продувается острым паром. Выделяющиеся при этом пары бензола подвергаются конденсации и охлаждению, а обезбензоленное масло - охлаждению.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ выделения бензольных углеводородов из коксового газа путем пропускания коксового газа через соляровое масло, с последующей дистилляцией последнего при повышенной температуре с выделением поглощенных бензольных углеводородов .

Коксовый газ проходит снизу вверх скруббера, заполненного преимущественно хордовой или металлической ИЗ КОКСОВОГО ГАЗА

(спиральной) насадкой. Насадка орошается соляровым маслом .(дебензине) . Коксовый газ, содержащий бензольные углеводороды, поступает на скруббер. Газ и масло в скруббере движутся противотоком. Улавливание бензольных углеводородов протекает при температуре 28-30°С. Пройдя насадку скруббера , насыщенное бензолом масло пос10ле скруббера поступает на дистилляцию. Процесс дистилляции протекает при / температуре 130-135°С. Выделение бензольных углеводородов из поглотительного масла основано на разнице температур кипения бензольных углеводородов и. солярового масла. Насыщенное бензолом масло стекает по тарелкам сверху вниз, а пар, поднимаясь снизу вверх,, барботирует через

20 слой ЖИДКОСТИ на тарелках и увлекает с собой пары бензольных углеводородов. Лишенное бензола масло после охлаждения снова поступает на улавливание бензольных углеводородов.

25 Таким образом, поглотчтельное масло находится постоянно в цикле 1.

Недостатком известного способа в процессе работы с соляровым маслом является накопление шлама, который

30 является продуктом окислительных

процессов и термической полимеризации некоторых поглощенных иэ газа не,првдвльных соединений и самого .солярового масла. Вымывание поглотительным маслом из газа смолистые вещества также образуют нерастворимый шлам При движении масла через аппаратуру происходит выпадение шлама преимущественно в местах с пониженной скоростью потока, что создает серьезные осложнения при эксплуатации, особенно скрубберов.

Для промывки насадки от отложений шлама выключают скруббер и многократно пропускают через него нагретый до 80-100°С :растворитель-каменноугольную смолу, каменноугольное масло, само соляровое масло и сольвентнафту.

Образованию шлама в масле способствует повышенная температура во время дистилляции.

Шламообразование в оборотном соляровом масле значительно выше/ чем в свежем масле. В одних и тек же условиях количество образовавшегося шлама изменяется от 31,4 до 1438 мг/ (в среднем &37,8 мг/л). Шлам темнокоричневый, при этом 85-86% шлама образуется за счет окислительных процессов и 14-15% - за счет термической полимеризации непредельных соединений коксового газа.

Цель изобретения - снижение шламообразования.

Поставленная цель достигается тем что согласно способу выделения бензольных углеводородов из коксового газа путем пропускания коксового газа через соляровое масло, содержащее 0,01-0,1 мас. 1,4-нафтохинона, с последующей дистилляцией при температуре 78-80 С, с выделением поглощенных бензольных углеводородов.

Отличительными признаками являются использование солярового масла, дополнительно содержащего 0,01-0,1 мас.% 1,4-нафтохинона НХ и проведение дистилляции при температуре 7880°С.

Способ осуществляется следующим образом.

В соляровое масло перед пропусканием коксового газа вводится антиокислительная присадка 1/4 нафтохинон в количестве 0,01-0,1 мас.%. Затем насыщенное бензольными углеводородами поглотительное масло (соляровое масло) из последнего по ходу масла бензольного скруббера насосом подается на десорбцию. Масло проходит паромасляныйi теплообменник, в котором нагревается отходящими из колонны дистилляции парами, затем проходит второй теплообменник в котором подогревается стекающим из колонны дистилляции обезбензоленным маслом, и паровой подогреватель, где глухим паром подогревается до 78-80 С. Из

подогревателя масло поступает на питающую тарелку дистилляционной колонны, в которой с помощью острого пара иэ него отгоняются поглощенные в скрубберах бензольные углеводороды, при зтом испаряется некоторая часть и самого поглотительного масла.

Расход водяного пара в дистилляционной колонне при отгоне бензольных углеводородов из поглотительного масла, насыщенного бензольными угле0водородами (бензине) зависит от давления в колонне и температуры отгона.

и м е р . Опыт проводят в условиях, близких к производственным.

5 Пробы оборотного солярового масла, насыщенного бензольными углеводородами (бензине) выдерживают в течение суток при температурах 20, 80, 120 и 140°С (термостат, барботаж.

0 коксового газа или контакт с атмосферой коксового газа). Перед пропусканием коксового газа через соляровое масло, в неГй вводят присадку.

После этого из исследуемых проб отгоняют водяным паром бензольные

5 углеводороды.

На вакуум-фильтре при повышенных температурах (35-40° С) отделяют выделившийся шлам от солярового масла, промывают бензолом и взвешивают.

0

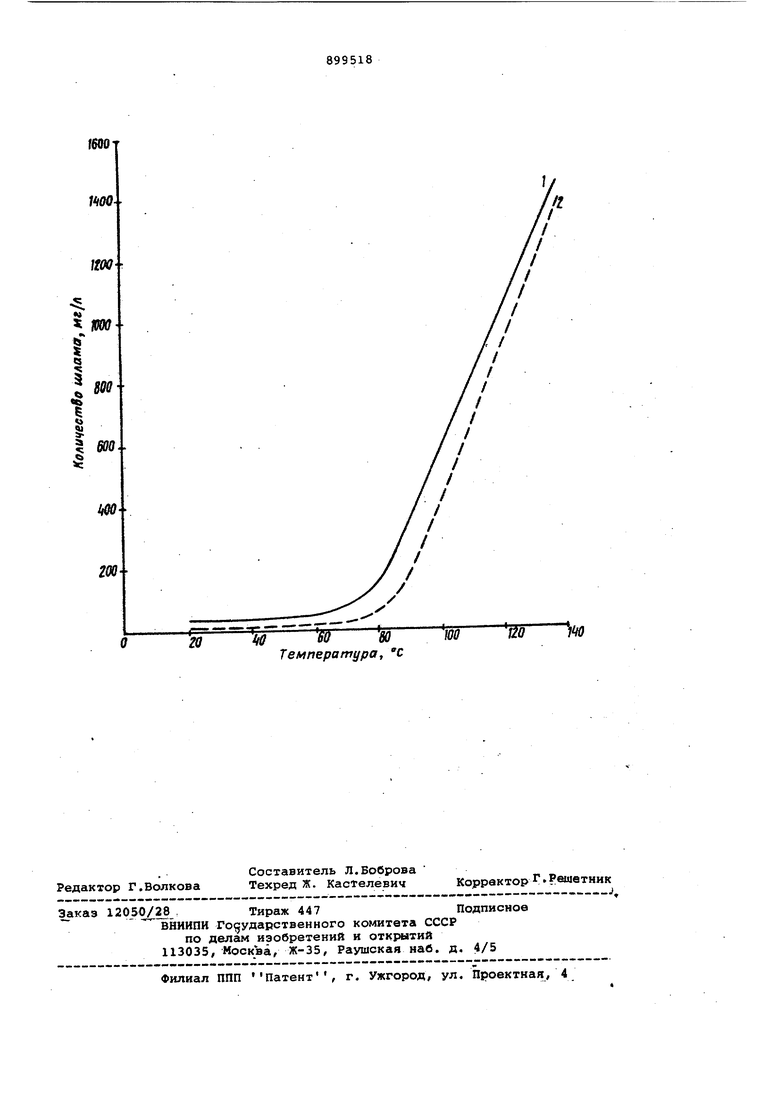

На чертеже изображен график зависимости шламообразования от состава солярового масла и температуры.

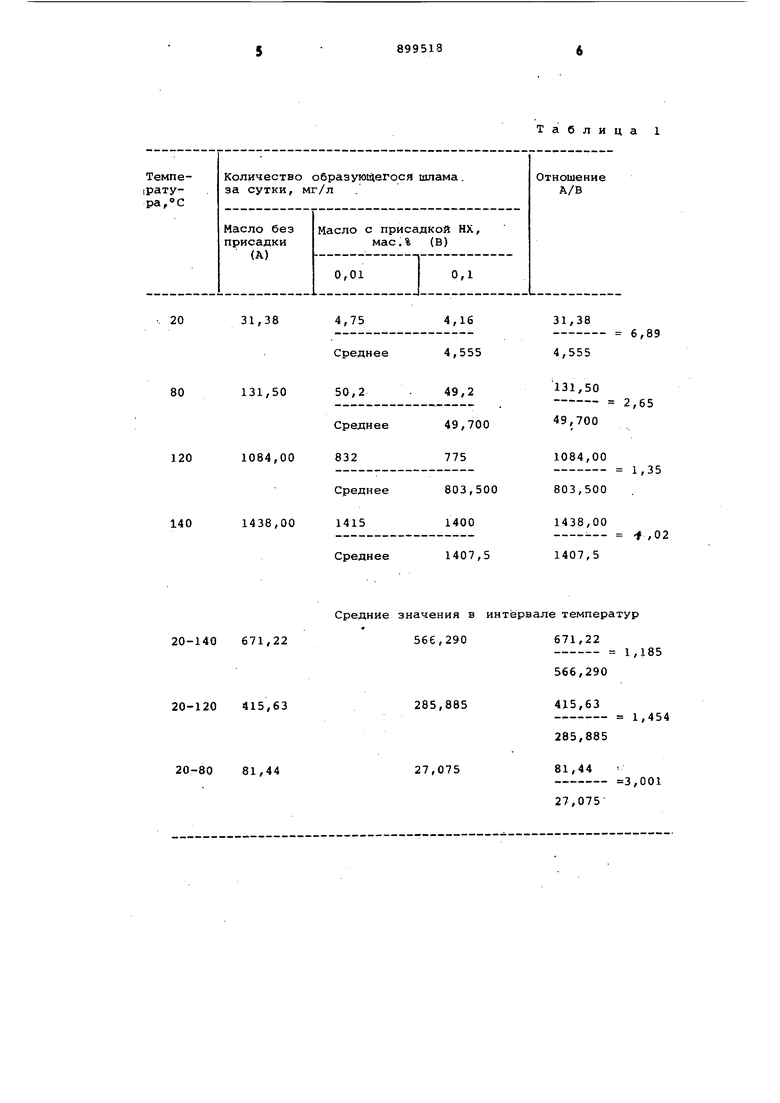

В табл. 1 представлены результаты исследований по шламообразованию в.

5 зависимости от состава солярового масла (с присадкой и без присадки) и температуры в интервале 20-140 С.

Из приведенных данных следует, что присадка довольно значительно

0 подавляет процессы шламообразования в интервале температур 20-80°С, в дальнейшем, с повышением температуры до 140°С эффект влияния присадки падает, так как последняя улетучивается из поглотительного масла.

5

В табл. 2 представлены результаты исследований по обезбензоливанию поглотительного масла без присадки и с присадкой НХ, из которых следует, что присадка не влияет на степень

0 отгона бензольных углеводородов из бензина. Концентрация бензольных углеводородов в бензине (2,00-1,63 мас.%) и деоензине (0,21-0,17 мас.%) соответствуют установленным нормам

5 на производстве.

Предлагаемый способ обеспечивает снижение шламообразования в 671,22/ 27,075 25 раз, значительное сокращение отходов производства, тру0довых и материальных затрат на чистку аппаратов от твердых отложений и стабилизацию технологического режима процесса и увеличение срока работы скрубберов между остановками на чистку от шлама.

5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бензольных углеводородов из коксового газа | 1981 |

|

SU1043139A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1985 |

|

SU1279983A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1999 |

|

RU2152919C1 |

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| Способ выделения бензольных углеводородовиз пОглОТиТЕльНОгО МАСлА | 1979 |

|

SU827468A1 |

| Способ очистки коксового газа от бензольных углеводородов и нафталина | 1985 |

|

SU1357425A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

| Способ регенерации поглотительного масла, используемого в процессе выделения бензольных углеводородов из коксового газа | 1988 |

|

SU1599420A1 |

| Устройство для автоматического управления процессом улавливания бензольных углеводородов из коксового газа | 1981 |

|

SU971442A1 |

Средние значения в интервале температур

20-140 671,22

20-120 415,63

20-80 81,44

671,22

1,185

566,290

415,63

1,454

285,885

81,44

3,001

27,075Содержание бензольных углеводородов в масле с присадкой 0,01-0,1

В обеэВ бензине

насыщенном мас(бензине)

бенэоленном

масле

(дебензине) Средние показатели 0,190 1,850 1,837 0,182 1,850 1,837 0,195 1,850 1,837 Формула изобретения Способ выделения бензольных углеводородов из коксового газа путем пропускания коксового газа через соляровое масло, с последующей дистилляцией последнего при повышенной тем пературе с выделением поглощенных бензольных углеводородов, отличающийся тем, что, с целью

Таблица 2

Давление в дйстиля ционной колонне МПа (N-M pT.CTi) мае,% НХ

В дебензине0,190 0,182 0,192 С,106 (780) 0,0652(480) 0,45(180) 0,106(780) 0,0652(480) 0,0245(180) 0,106(780) 0,0652(480) 0,0245(190) 0,106(780) 0,0652(480) 0,0245(180) 0,106(780 0,(480) СГ,а245(180) снижения шламообразования, используют соляровое масло, дополнительно содержащее 0,01-0,1 мас.% 1,4-нафтохинона, и дистилляцию проводят при температуре 78-80°С. Источники информации, принятые во внимание при экспертизе 1. Справочник коксохимика. М., Металлургия, 1966, т.III, с;.. 86 (прототип).

1Ш

т

I I

т

т

1

т

I

W

200

Itf W W

Tet nepamypa С

k

Ж

Авторы

Даты

1982-01-23—Публикация

1979-07-23—Подача