со ел

00

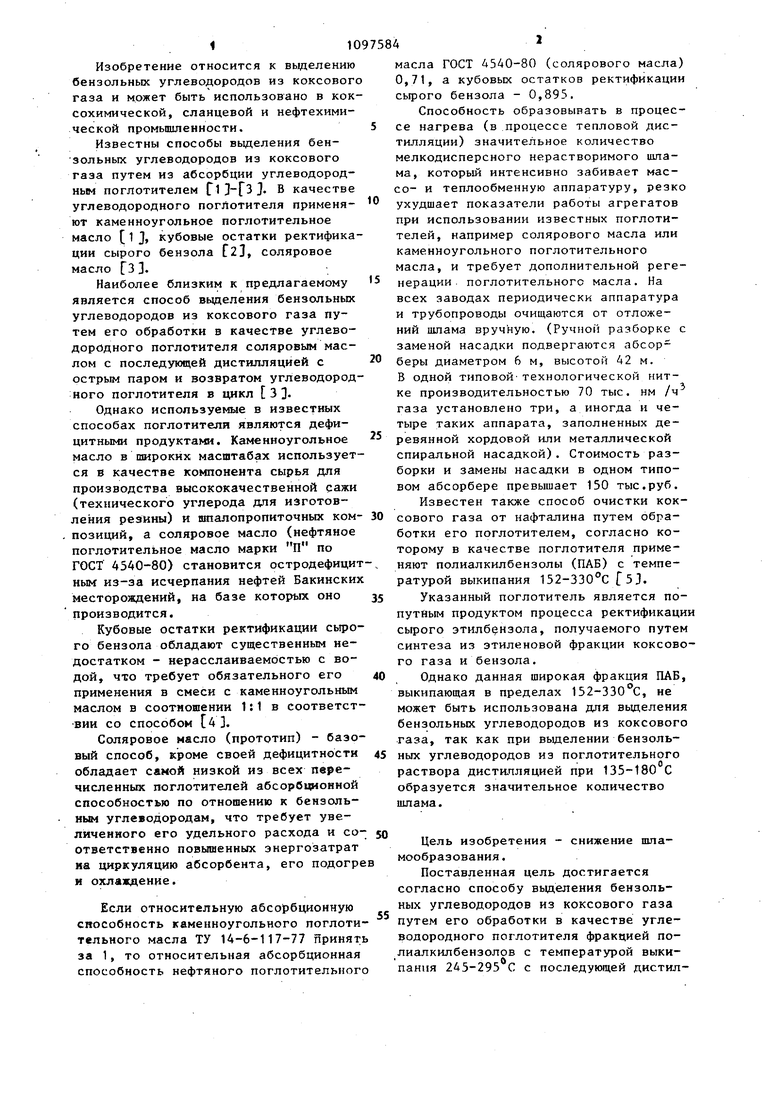

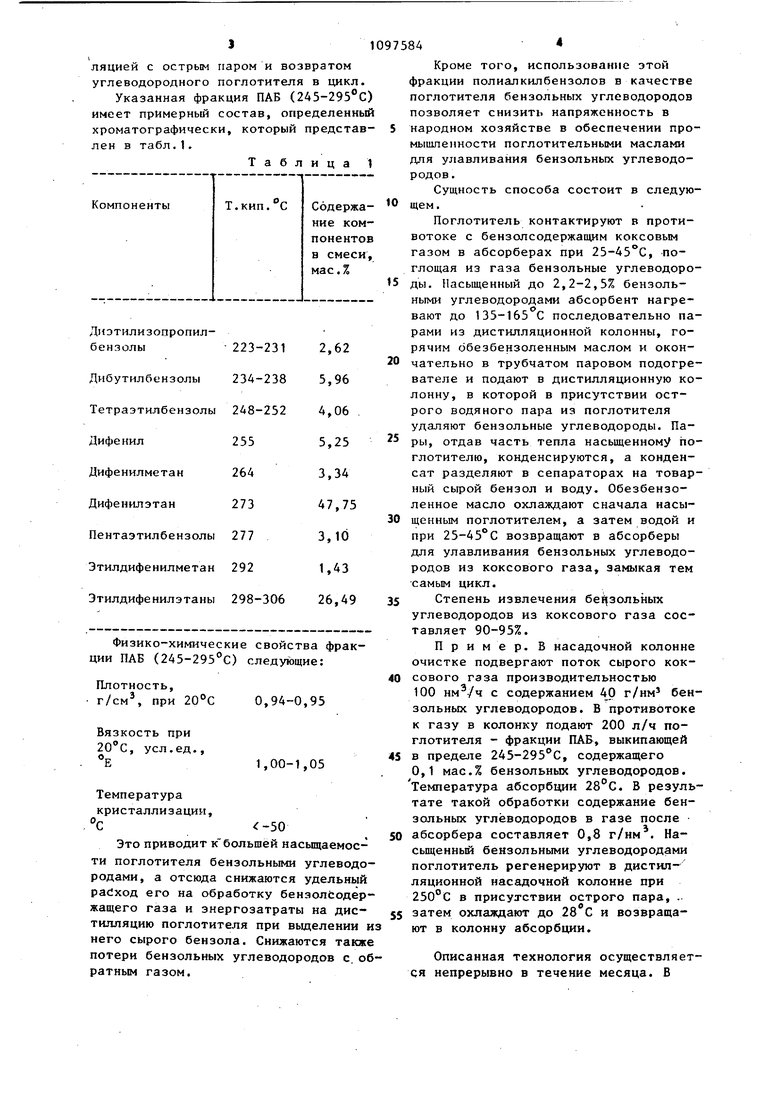

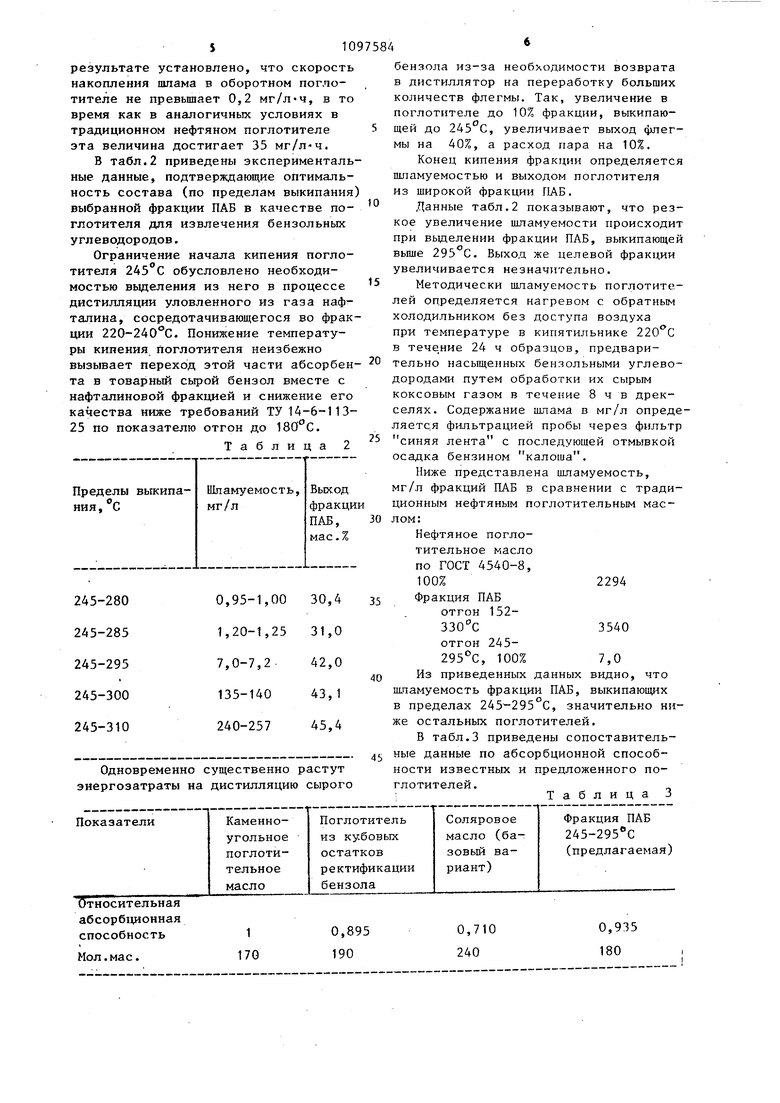

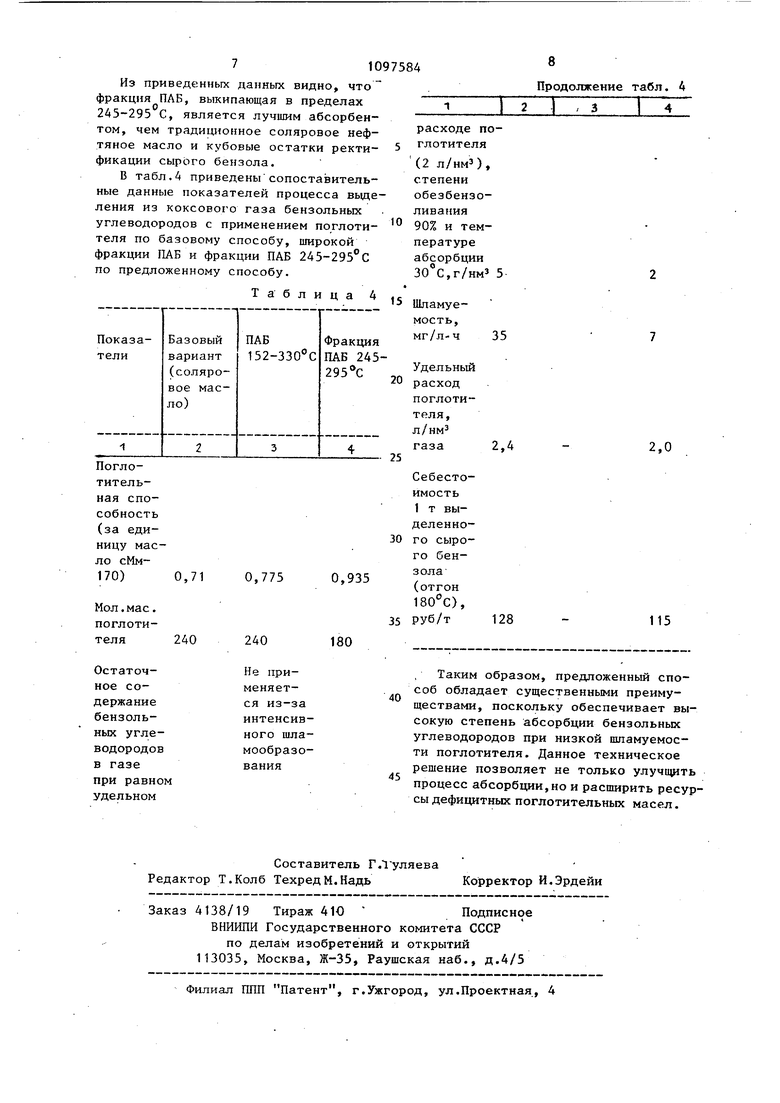

NU Изобретение относится к вьщелению бензольных углеводородов из коксовог газа и может быть использовано в кок сохимической, сланцевой и нефтехимической промьшшенности. Известны способы выделения бензольных углеводородов из коксового газа путем из абсорбции углеводородным поглотителем . В качестве углеводородного поглотителя применяют каменноугольное поглотительное масло 1 J, кубовые остатки ректифика ции сырого бензола С2, соляровое масло ГЗ . Наиболее близким к предлагаемому является способ выделения бензольных углеводородов из коксового газа путем его обработки в качестве углеводородного поглотителя соляровым маслом с последующей дистилляцией с острым паром и возвратом углеводородного поглотителя в цикл 3 . Однако используемые в известных способах поглотители являются дефицитными продуктами. Каменноугольное масло в широких масштабах используется в качестве компонента сырья для производства высококачественной сажи (технического углерода для изготовления резины) и шпалопропиточных ком. позиций, а соляровое масло (нефтяное поглотительное масло марки П по ГОСТ 4540-80) становится остродефицит ным из-за исчерпания нефтей Бакинских месторождений, на базе которых оно производится. Кубовые остатки ректификации сьфого бензола обладают существенным недостатком - нерасслаиваемЬстью с водой, что требует обязательного его применения в смеси с каменноугольным маслом в соотношении 1:1 в соответствии со способом 4 . Соляровое масло (прототип) - базовый способ, кроме своей дефицитности обладает самой низкой из всех перечисленных поглотителей абсорбционной способностью по отношению к бензольным углеводородам, что требует увеличенного его удельного расхода и соответственно повышенных энергозатрат иа циркуляцию абсорбента, его подогре и охлаждение. Если относительную абсорбционную сиособность каменноугольного поглоти тельного масла ТУ 14-6-117-77 Принят за 1, то относительная абсорбционная способность нефтяного поглотительног масла ГОСТ 4540-80 (солярового масла) 0,71, а кубовых остатков ректификации сырого бензола - 0,895. Способность образовывать в процессе нагрева (в процессе тепловой дистилляции) значительное количество мелкодисперсного нерастворимого шлама, который интенсивно забивает массо- и теплообменную аппаратуру, резко ухудшает показатели работы агрегатов при использовании известных поглотителей, например солярового масла или каменноугольного поглотительного масла, и требует дополнительной регенерации поглотительного масла. На всех заводах периодически аппаратура и трубопроводы очищаются от отложений шлама вручную. (РучноГ) разборке с заменой насадки подвергаются абсорберы диаметром 6 м, высотой 42 м. В одной типовой-технологической нитке производительностью 70 тыс. нм /ч газа установлено три, а иногда и четыре таких аппарата, заполненных деревянной хордовой или металлической спиральной насадкой). Стоимость разборки и замены насадки в одном типовом абсорбере превышает 150 тыс.руб. Известен также способ очистки коксового газа от нафталина путем обработки его поглотителем, согласно которому в качестве поглотителя применяют полиалкилбензолы (ПАБ) с температурой выкипания 152-330°С 53. Указанный поглотитель является попутным продуктом процесса ректификации сьфого этилбс нзола, получаемого путем синтеза из этиленовой фракции коксового газа и бензола. Однако данная широкая фракция ПАБ, выкипающая в пределах 152-330 С, не может быть использована для вьщеления бензольных углеводородов из коксового газа, так как при выделении бензольных углеводородов из поглотительного раствора дистилляцией при 135-180 С образуется значительное количество шлама. Цель изобретения - снижение шламообразования. Поставленная цель достигается согласно способу вьщеления бензольных углеводородов из коксового газа путем его обработки в качестве углеводородного поглотителя фракцией полиалкилбензолов с температурой выкипания 245-295 С с последующей дистилляцией с острым паром и возвра углеводородного поглотителя в Указанная фракция ПАВ (245имеет примерный состав, опреде хроматографически, который пре лен в табл.1. Табли ДпэтилизопропилбензолыДибутилбензолы Тетраэтилбензолы ЛифеНИЛ Дифенилметан Дифенилэтан Пентаэтилбензолы Этилдифенилметан ЭтилдифеНИЛэтаны Физико-химические свойства ции ПАБ (245-295°С) следующие: Плотность, г/см, при 20°С 0,94-0,95 Вязкость при 20°С, усл.ед., Е 1,00-1,05 Температура кристаллизации, Это приводит к большей насьпц ти поглотителя бензольными угл родами, а отсюда снижаются уде расход его на обработку бензол жащего газа и энергозатраты на тилляцию поглотителя при выдел него сырого бензола. Снижаются потери бензольных углеводородо ратным газом. 84 Кроме того, использование этой фракции полиалкилбензолов в качестве поглотителя бензольных углеводородов позволяет снизить напряженность в народном хозяйстве в обеспечении промышленности поглотительными маслами для улавливания бензольных углеводородов . Сущность способа состоит в следующем. Поглотитель контактируют в противотоке с бензолсодержащим коксовым газом в абсорберах при 25-45С, -поглощая из газа бензольные углеводороды. Насьиценный до 2,2-2,5% бензольными углеводородами абсорбент нагревают до 135-165 С последовательно парами из дистилляционной колонны, горячим обезбензоленным маслом и окончательно в трубчатом паровом подогревателе и подают в дистилляционную колонну, в которой в присутствии острого водяного пара из поглотителя удаляют бензольные углеводороды. Пары, отдав часть тепла насьщенномУ поглотителю, конденсируются, а конденсат разделяют в сепараторах на товарный сырой бензол и воду. Обезбензоленное масло охлаждают сначала насыщенным поглотителем, а затем водой и о, при 25-45 С возвращают в абсорберы для улавливания бензольных углеводородов из коксового газа, замыкая тем самым цикл. Степень извлечения бензольных углеводородов из коксового газа составляет 90-95%. Пример. В насадочной колонне очистке подвергают поток сырого коксового газа производительностью 100 с содержанием 40 г/нм бензольных углеводородов. В противотоке к газу в колонку подают 200 л/ч поглотителя - фракции ПАЕ, выкипающей в пределе 245-295С, содержащего 0,1 мас.% бензольных углеводородов, температура абсорбции 28°С. В результате такой обработки содержание бензольных углеводородов в газе после абсорбера составляет 0,8 г/нм . Насьпценный бензольными углеводородами поглотитель регенерируют в дистилляционной насадочной колонне при 250°С в присутствии острого пара, . затем охлаждают до 28 С и возвращают в колонну абсорбции. Описанная технология осуществляется непрерывно в течение месяца. Б результате установлено, что скорост накопления шлама в оборотном поглотителе не превышает 0,2 мг/л-ч, в т время как в аналогичных условиях в традиционном нефтяном поглотителе эта величина достигает 35 мг/лЧ. В табл.2 приведены экспериментал ные данные, подтверждающие оптималь ность состава (по пределам выкипания выбранной фракции ПАБ в качестве поглотителя для извлечения бензольных углеводородов. Ограничение начала кипения поглотителя 245 С обусловлено необходимостью вьщеления из него в процессе дистилляции уловленного из газа нафталина, сосредотачивающегося во фрак ции 220-240с. Понижение температуры кипения поглотителя неизбежно вызывает переход этой части абсорбен та в товарный сьфой бензол вместе с нафталиновой фракцией и снижение его качества ниже требований ТУ 14-6-113 25 по показателю отгон до . Таблица 2 Одновременно существенно растут энергозатраты на дистилляцию сырого бензола из-за необходимости возврата в дистиллятор на переработку больших количеств флегмы. Так, увеличение в поглотителе до 10% фракции, выкипающей до 245 С, увеличивает выход флегмы на 40%, а расход пара на 10%. Конец кипения фракции определяется шламуемостью и выходом поглотителя из широкой фракции Г1АБ. Данные табл.2 показывают, что резкое увеличение шламуемости происходит при вьщелении фракции ПАБ, выкипающей выше 295 С. Выход же целевой фракции увеличивается незначительно. Методически шламуемость поглотителей определяется нагревом с обратным холодильником без доступа воздуха при температуре в кипятильнике 220с в тече.ние 24 ч образцов, предварительно насыщенных бензольными углеводородами путем обработки их сырым коксовым газом в течение 8 ч в дрекселях. Содержание шлама в мг/л определяется фильтрацией пробы через фильтр синяя лента с последующей отмывкой осадка бензином калоша. Ниже представлена шламуемость, мг/л фракций ПАБ в сравнении с традиционным нефтяным поглотительным маслом:Нефтяное поглотительное масло по ГОСТ 4540-8, 100%2294 Фракция ПАБ отгон 152отгон 245295С, 100% Из приведенных данных видно, что шламуемость фракции ПАБ, выкипающих в пределах 245-295°С, значительно ние остальных поглотителей. В табл.3 приведены сопоставительые данные по абсорбционной способости известных и предложенного полотителей, iТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1999 |

|

RU2152919C1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОКИСЛЕНИЯ КУМОЛА | 2005 |

|

RU2300412C2 |

| Способ очистки коксового газа от бензольных углеводородов и нафталина | 1985 |

|

SU1357425A1 |

| СПОСОБ ОЧИСТКИ коксового ГАЗА ОТ АРОМАТИЧЕСКИХ | 1969 |

|

SU242848A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1979 |

|

SU899518A1 |

| Способ очистки каменноугольного поглотительного масла | 1980 |

|

SU891747A1 |

| СПОСОБ УЛАВЛИВАНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ | 1967 |

|

SU197543A1 |

| Способ получения поглотителя для извлечения бензольных углеводородов и нафталина | 1977 |

|

SU681033A1 |

СПОСОБ ВЬЩБЛЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА путем обработки его углеводородным поглотителем с последующей дистилляцией с острым паром и возвратом углеводородного поглотителя в цикл, отличающийся тем, что, с цепью снижения шламообразования, в качестве углеводородного поглотителя используют фракцию полиалкйлбензолов с .температурой выкипания 245-295 С. (Л с д 1-

0,895

1

170 190

0,935

0,710 240 180

71097584

Из приведенных данных видно, что

8

Продолжение табл. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник коксохимика | |||

| М., Металлургия, 1966, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., Металлургия, 1966, с.90-91 (прототип) | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1984-06-15—Публикация

1983-03-03—Подача