(54) СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ ПОГЛОТИТЕЛЬНОГО МАСЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бензольных углеводородов из поглотительного масла | 1980 |

|

SU929619A1 |

| Способ выделения бензольных углеводородовиз пОглОТиТЕльНОгО МАСлА | 1979 |

|

SU827468A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1975 |

|

SU565026A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА ИЛИ КАРБАМИДОФОРМАЛЬДЕГИДНОГО РАСТВОРА | 2005 |

|

RU2287517C1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| СПОСОБ И УСТРОЙСТВО УЛАВЛИВАНИЯ УГЛЕВОДОРОДОВ ИЗ ПАРОГАЗОВОЙ СМЕСИ | 2007 |

|

RU2344870C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

Изобретение относится к способам вьгаеления бензольных углеводородов из поглотительного масла путем дистилляции с острым перегретым паром и может найти применение в коксохимичес кой, нефтяной областях промышленности.

Известен способ извлечения бензола и нафталина из поглотительного масла

flj , согласно которому поглотительное масло вводят в верхнюю часть исчерпьгеаюшей колонны, а пар - в нижнюю часть. Пары, выходящие из исчерпывающей части, направляют в ректификационную колонну, жидкую фазу возвращают в исчерпывающую часть. Из верхней

части ректификационной колонны выходят пары бензола, насыщенные водой. После конденсации смеси воду и бензол разделяют. Описанный способ связан с образованием вредньтх стоков.

Известен также способ выделения бензольных углеводородов из поглотительного масла с последующей очисткой их в паровой фазе 2j . В этом способе раэделение масла и бензольных углевоцоро-

дов осуществляют при высокой температуре путем нагрева насыщенного поглотительного масла в -трубчатой: печи с последующим отделением в испарителе паров бензольных углеводородов, которые направляют на гидроочистку. Способ позволяет вести процесс без образования вредных стоков .прюизводст ва, сложен в технологическом и annapa-V турном оформлении, требует больших энергозатрат и эффективен только в случае объединения процесса извлечения бензольньтх углеводородов из масла с их каталитической гидроочисТкой.

Наиболее близким к изобретению является способ выделения бензольных углеводородов из поглотительного масла, который состоит в том, что предварительно подогретое поглотительное масло, иасьпценное бензольными углеводородами, подвергают дистилляции в присутствии острого пара sj . В результате из масла выделяются пары бензольных углеводородов, которые с парами воды подвергают охлаждению, конденсации с получением конденсата и неконденсирующихся продуктов. Конденсат разаеляют, бензольные углеводороды направляют на склад, сепараторную воду, имеющую рН 7,8-8;3 и содержащую следующие компоненты, мг/л:

Бензольные углеводороды 50-1000 NHg 68-1040

Фенолы.124-510

HCN92-1209

Нд,510-47О

HCNS10-47,5

подвергают очистке с последующей передачей в стоки коксохимпроизводства. Выход таких стоков весьма значителен, Так на действующих коксохимзаводах для выделения 1 т сырого бензола расходуется около 4 т острого пара, образующего такое же количество сточной воды.

Целью изобретения является сокращение вредных отходов производства сточных воп.

Поставленная цель достигается описььваемым способом выделения бензольных углеводородов из поглотительного масла путем дистилляции его в присутствии водяного пара и инертного, газа-носител взятых в объемном соотношении водяной пар: гаэ-носитель - 13,5-14:1, конденсации парогазовой смеси с .получением конденсата и неконденсирующихся продуктов, компрессии неконденсирующихся продуктов до 4,5-5,5 атм с выделением газа-носителя, обработки последнего исходным поглотительным маслом при давлении 4,5-5,5 атм, возврата газа-носителя на дистилляцию, разделения кондесата на целевые продукты и водяной слой.

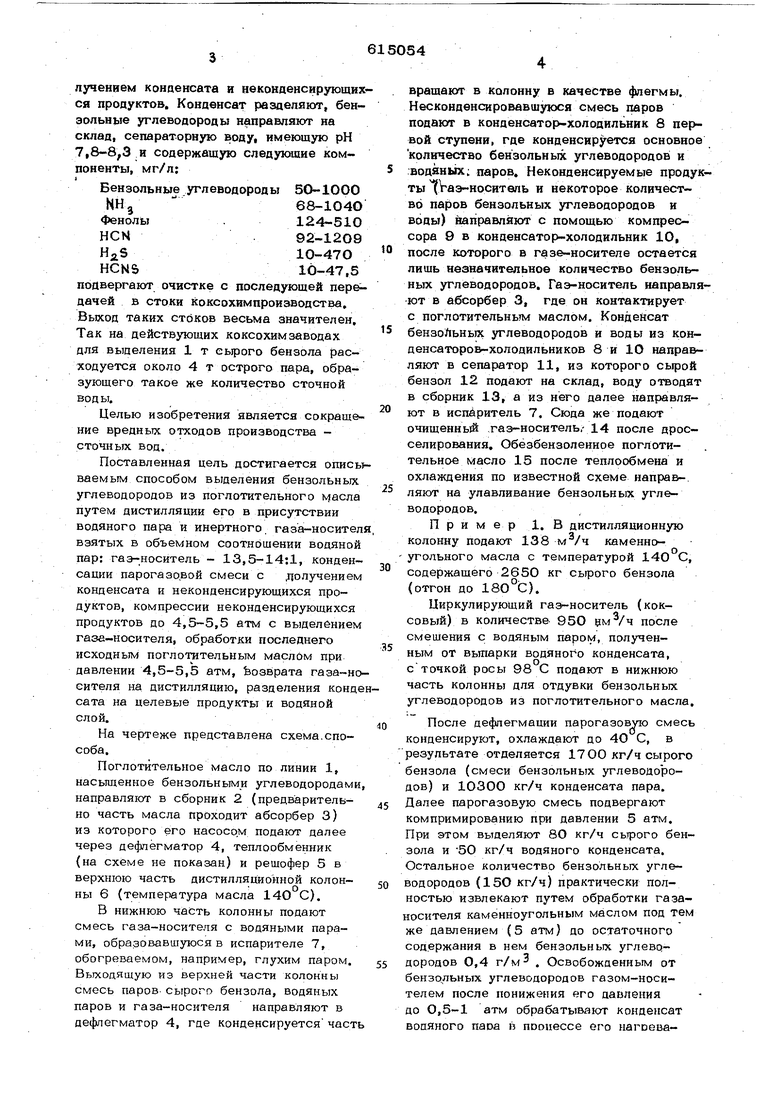

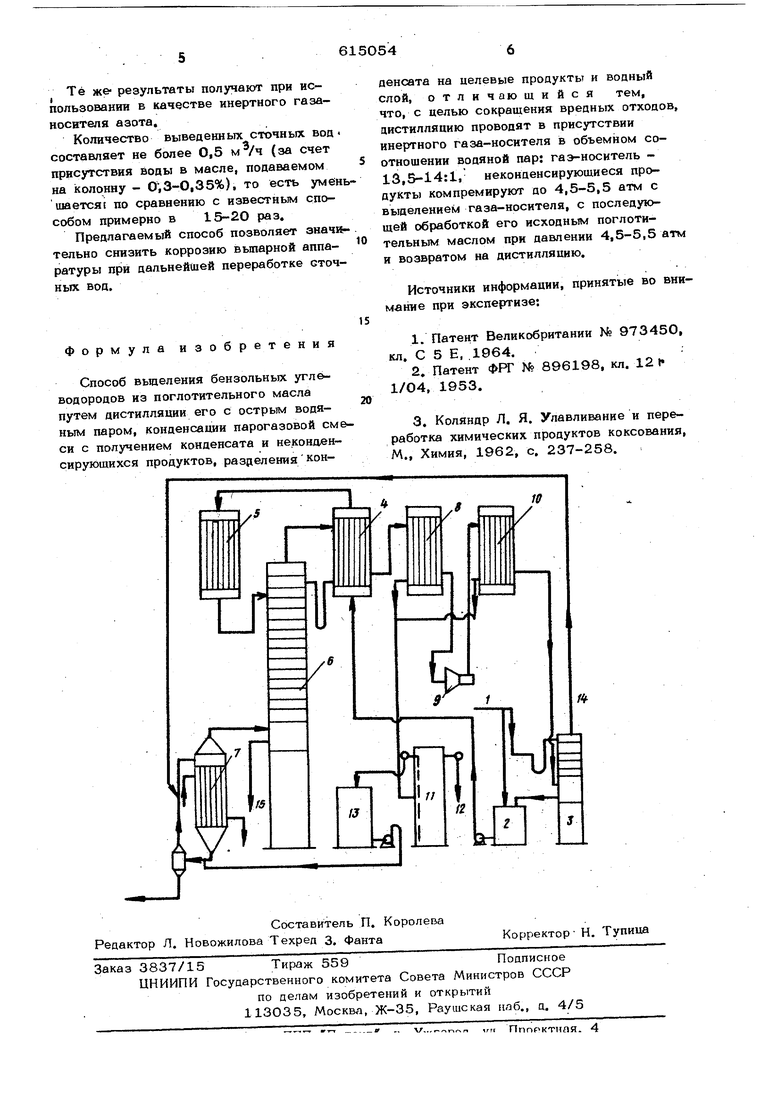

На чертеже представлена схема.способа.

Поглотительное масло по линии 1, насьшденное бензольными углеводородами направляют в сборник 2 (предварительно часть масла проходит абсорбер 3) из которого его насосом подают далее через дефлегматор 4, теплообменник (на схеме не показан) и решофер 5 в верхнюю часть дистилляционной колонны 6 (температура масла 140 С).

В нижнюю часть колонны подают смесь газа-носителя с водяными парами, образовавшуюся в испарителе 7, обогреваемом, например, глухим паром. Выходящую из верхней части колонны смесь паров- сырого бензола, водяных паров и газа-носителя направляют в дефлегматор 4, где конденсируется часть

вращают в колонну в качестве флегмы. Несконденсировавшуюся смесь паров подают в конденсатор-холодильник 8 пер вой ступени, где конденсируется основное количество бензольных углеводородов и водяньЬс: паров. Неконденсируемые продукты 1 Уаэ-носитвль и некоторое количество паров бензольных згглеводородов и воды) направляют с помощью компрессора 9 в конденсатор-холодильник 10, после которого в газе-носителе остается лишь незначительное количество бензольных углеводородов. Гаэ-носитель направляют в абсорбер 3, где он контактирует с поглотительным маслом. Конденсат бензоЛьнь1Х углеводородов и воды из конденсаторов-холодильников 8 и 10 направляют в сепаратор 11, из которого сырой бензол 12 подают на склад, воду отводят в сборник 13, а из него далее направляют в испйритель 7. Сюда же подают очищеннь(й газ-носитель,- 14 после дросселирования. Обезбензоленное поглотительное масло 15 после теплообмена и охлаждения по известной схеме напра&-, ляют на улавливание бензольных углеводородов.

Пример 1. В дистилляционную колонну подают 138 каменноугольного масла с температурой 140 С, содержащего 2650 кг сырого бензола (отгон до 18О°С).

Циркулирующий газ-носитель (коксовый) в количестве 950 после смешения с водяным паром, полученным от выпарки водяного конденсата, сточкой росы 98 С подают в нижнюю часть колонны для отдувки бензольных углеводородов из поглотительного масла.

После дефлегмации парогазовую смесь конденсируют, охлаждают до 4О С, в результате отделяется 17 СО кг/ч сырого бензола (смеси бензольных углеводородов) и 103ОО кг/ч конденсата пара. Далее парогазовую смесь подвергают компримированию при давлении 5 атм. При этом выделяют 8О кг/ч сырого бензола и 50 кг/ч водяного конденсата. Остальное количество бензольных углеводородов (15О кг/ч) практически полностью извлекают путем обработки газаосителя каменноугольным маслом под тем же давлением (5 атм) до остаточного содержания в нем бензольных углеводородов 0,4 г/м . Освобожденным от бензольных углеводородов газом-носителем после понижения его давления до 0,5-1 атм обрабатывают конденсат водяного пара в поопессе его нагоева

Авторы

Даты

1978-07-15—Публикация

1976-06-28—Подача