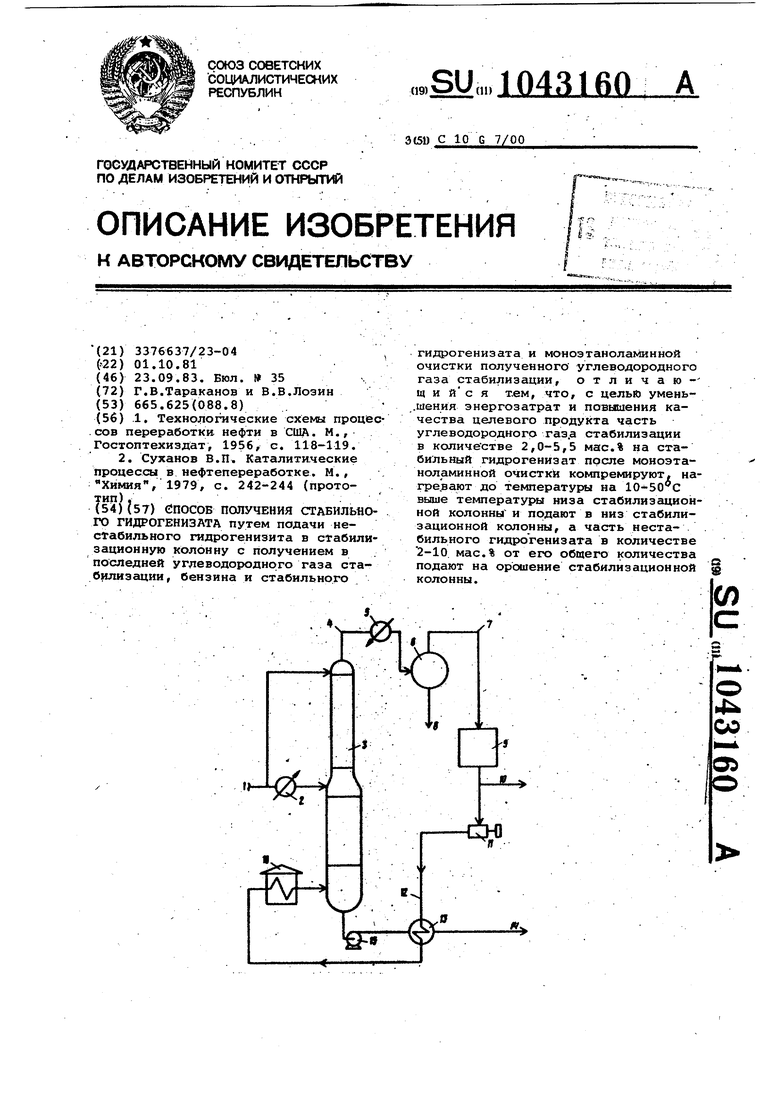

Изобретение относится к способу получения стабильного гидрогенизата процессов- гидроочистки нефтяных дистиллятов и может найти применение в нефтеперерабатывающей и нефтехимической отр,аслях промышленности, , Известен способ полу.чения стабиль ного гидрогенизата, по, которому нест биль.ньтй гидрогенизат после сепарирования от него циркулирующего во дородсодержащего, газа нагревают и подйют в 1 стабилизационную: колонну,в которой из нестабильного гидрогени зата. удаляют растворенные легкие углеводородные газы. Легкие углеводородные газы, выходящие, с верха стабилизационной колонны, конденсируют подают на орошение колонны, а избыток выводят с установки. Несконденсированный углеводородный газ из рефлюк-сной емкости подают на смешение с избыточным вбдородсодержащим газом. Гидрогенизат с низа стабилизационной колонны нагревают и подаю в ректификационную колонну. Часть гидрогенизата нагревают в ребойлере и подают в качестве -горячей струи в низ стабилизационной колонны.. С верха ректификационной колонны выводят бензин, который конденсирую и подают на. орошение ректификационной колонны, а избыток откачивают, установки. С низа ректи.фикационной колонны выводят стабильный гидрогенизат. Часть .его нагревают в ребойле ре и подают в качестве .горячей струи в низ ректификационной колонны 1. Недостатком этого способа получе .ния стабильного гидрогенизата является то, что на орошение стабилизационной и ректификационной колонны подают часть- верхнего продукта этих колонн, который вместе с балансовы количеством верхнего продукта з-атем конденсируют и охлаждают до 35-40°С и подают насосом на орошение колонн Это увеличивает эксплуатационные и капитальные затраты на организацию орошения. . Кроме того, тепло в низ стабилизационной и ректификационной колонн подводят посредством ребойлеров. Такой способ подвода тепла требует высокопотенциальных теплоносителей, больших теплозатрат и увеличивает температуру остатка колонн, что приводит часто к его деструкции и накоплению олефинов, которые являются нежелательными компонентами целевых продуктов установок гидроочистки (остатков колонн ) , используемых затем для адсорбцитэнного вьщеления жидких парафинов или в- качертве товарных реактивных топлив. Наличие олефинов в целевых продуктах установок гидроочистки при адсорбционном выделении жидких парафинов приводит к снижению адсорбционной емкости цеолитов, а при их использовании в качестве товарных реактивньгх топлив - к снижению термос габильности. Наиболее близким по технической сущ-ности к предлагаемому является способ получения стабильного гидрогенизатг, по которому- продукты гидроочистки после конденсации и охлаждения и сепарирования от них водород сод ёрж.аще го и углеводородного газов низкогода:вления.. (нестабильный гидрогенизат) нагревают и подают в стабилизационную колонну. С верха стабилизационной колонны углеводородный газ стабилизации и бензин конденсируют, охлаждают и направляют в рефлюксную емкость.. Из рефлюксной емкости ч.асть бензина пода-ют на орошение стабилизационной колонны, а его избыток выводят с установки. Углеводородный газ стабилизации из рефлюксной -емкости подвергают моноэтаноламинной очистке, смешивают с углеводородным газом низкого давления, также прошедшим моноэтаноламинную очистку, и компрессором откачивают с установки.-. Стабильный, гидрогенизат с низа стабилизационной колонны откачивают после защелачивания и водной промывки с установки. Часть стабильного гидрогенизата нагревают в трубчатой печи и .подают в низ стабилизационной колонны в качестве горячей струи 2. Недостатком известного способа получения стабильного гидрогенизата является то, что, как и в предыдущем способе, на орош.ение. стабилизационной колонны подают часть -бензина, который вместе с балансовым количеством бензина затем конденсируют, охлаждают и возвращают на орсяпени.е колонны. Это приводит к увеличению эксплуатационных и капитальных затрат на создание орошения колонны. Другим недостатком этого способа является то, что тепло в низ стабилизационной колонны подводят посредством горячей струи,которую нагревают в трубчатой печи. Такой способ требует больших энергетических и капитальных затрат и увеличивает температуру в нижней части ректификационной колонны, что вызывает деструкцию целевого продукта (стабильного гидрогенизата)и накопление в jje олефинов, которые являются нежелательными компонентами целевых продуктов, используекых затем для адсорбционного выделке ния жидких парафинов или в качестве товарных реактивных топлив. Цель изобретения состоит в уменьшении энергозатрат и повьаиемии качества целевого продукта. Поставленная цель достигается тем, что согласно способу получения стабильного гидрогенизата путем подачи нестабильного .гидрогениэата в стабилизационную колонну с получением в последней углеводородного га за стабилизации, бензина и стабильного гидрогенизата и моноэтаноламин ной очистки полученного углеводород ного стабилизации , заключающемуся в том, что часть углеводородно газа стабилизации в количестве 2,05,5 мас.% на стабильный гидрогенизат после моноэтанола шнной очистки .компремируют, нагревают до температуры на .с выше температуры . низа стабилизационной колонны и подают в низ стабилизационной колонны а часть нестабильного гидрогенизата в количестве 2-10 мас.% от его обще го количества подают на орошение стабилизационной колонны. На чертеже дана схема устройства реализующего предлагаемый способ. Устройство, реализующее предлага емый способ, содержит, нестабильный гидрогенизат 1, подогреватель 2, стабилизационную колонну 3, ректификат смесь углеводородного газа стабилизации и бензина) 4, конденсатор-холодильник 5, рефлюксную емкость 6, неочищенный углеводородный газ 7 стабилизации, бензин 8, блок 9 моноэтаноламинной очистки, очищенный углеводородный газ 10 стабил зации, ..компрессор 11,. циркулирующий углеводородный газ 12 стабилизации, теплообменник 13. остаток (целевой продукт)14, насос 15, трубчатую печ 16, Способ осуществляют следующим об разом, Нестабильный гидрогенизат 1 нагревают в. подогревателе 2 и подают в стабилизационную колонну 3. Часть нестабильного гидрогенизата 1 в кол честве 2-10% от его общего количества при 35-40°С подают на орошение стабилизационной колонны 3. С верха стабилизационной колонны 3 выводят ректификат (смесь углеводородного газа стабилизации и бензина) 4, который конденсируют и охлаждают в конденсаторе-холодильни ке 5-и подают в рефлюксную емкость Бензин 8 из рефлюксной емкости 6 выводят с,установки. Неочищенный углеводородный газ 7 стабилизации из рефлюксной емкости б подают на блок 9 моноэтаноламинной очистки, откуда балансовое количество очищен ного углеводородного газа 10 стабилизации выводят с установки, а циркулирующий углеводородный газ 12 стабилизации сжимают компрессором 11, подают в теплообменник 13 и тру чатую печь 16 и далее в низ стабили зационной колонны 3 для создания . восходящего потока паров и отпарки низкокипящих примесей от остатка стабилизационной колонны 3. С низа стабилизационной, колонны 3 остаток (целевой продукт) 14 забирают насосом -15, прокачивают через теплообменник 13, где он отдает тепло циркулирующему углеводородному газу 12 стабилизации и выводят с установки. Температура н-агрева циркулирующего углеводородного газа 12 стабилизации в теплообменнике 13 и т-руб чатой печи 16 должна превышать температуру низа стабилизационной колонны на 10-50°С. Нижний предел этого превышения температуры объясняется необходимостью поддержания общего теплового баланса стабилизационной колонны. Превышение температуры нагрева циркулирующего углеводородного газа стабилизации над температурой низа стабилизационной колонны более, чем, на резко увеличивает эксплуатационные затраты. Количество циркулирующего углево-. ДОР.ОДНОГО газа стабилизации должно составлять 2-5,5. мас.% на стабильный гидрогениэ ат, При его количестве меньшем чем 2 мас.%, не будет достигнут отпаривающий эффект, при его количестве большем, чем 5,5 мас,%, увеличиваются затраты на процесс сжатия циркулирующего углеводородного газа стабилизации, растут энергозатраты, увеличивается .нагрузка стабилизационной колонны по инертным для стабилизации компонентам и растет ее диаметр и, самое главное, перестает улучшаться отпаривающий эффект. -( Количество нестабильного гидрогенизата, подаваемого на орошение стабилизационной колонны, должно составлять 2-10% от его.общего количества. Это объясняется необходимостью поддержания- в верхней части стабилизационной колонны наиболее часто применяемых для стабилизации флегмовых чисел (1,0-2,5), Пример 1. На установке гидроочистки мощностью 700 тыс т/год нестабильный гидрогенизат после сепарирования от него водородсодержащего газа и углеводородного газа низкого давления подают в стабилизационную колонну на два уровням 5,4 т/ч (6% от его общего количества) направляют на орошение стабилизационной колонны и 84,6 т/ч (94% от его общего количества) после нагрева в подогревателе до 250С вводят в питательную секцию стабилизационной колонны. С верха стабилизационной колонны при 15бс выводят пары бензина (2,2 т/ч), балансовое количество углеводородного газа стабилизации (1,0 т/ч) и циркулирующий уг-.

леводородный газ стабилизации (4,0 т/ч), которые подвергают конденсайии и охлаждению до и подают в рефлюксную емкость. Из рефлюксной емкости за пределы установки выводит бензин. Углеводородный газ стабилизации в количестве 5,0 т/ч, выходящий из рефлюксной , подвергают моноэтаноламинной очистки. Балансовое количество очищенного углеводородного газа стабилизации выводят с установки, а циркулирующий углеводородный газ стабилизации компремируют, нагревают в теплообменнике и трубчатой печи ,до и направляют в количестве 4,0 т/ч (4,7% на стабильный гидрогенизат) в низ стабилизационно колонны для отпарки низкокипящих примесей от стабильного гидрогенизата.

С низа стабилизационной колоины при 238°С выводят стабильный гидрогенизат, который подают в теплообменник , где он нагревает циркулирующий углеводородный газ стабилизации с 40 до , охлаждаясь при этом до , и после захолаживания выводят с установки.

Пример 2. Способ осуществлют аналогично описанному в примере

1, но количество нестабильного гидрогенизата, подаваемого на орошение стабилизационной колонны, составляет 9 т/ч (10% от общего количества),

, расход циркулирующего углеводородного газа стабилизации, подаваемого в

низ стабилизационной колонны, составляет 4,8 т/ч (5,5% на стабильнЕ1й гидфогенизат) при его температуре , превышающий температуру низа

стабилизационной колрнны на 50 С.

П р и м ер 3., Способ осуществления аналогично описанному в примере 1, но количество нестабильного гидрогенизата, подаваемого на орошение стабилизационной колонны, составляет 1,8 т/ч (2% от его общего количества) , расход циркулирующего yfлеводородного газа стабилизации, по- .даваемого в низ стабилизационной лонны, составляет 1,8 т/ч (2% на стабильный гидрогенизат) при его. температуре 251°С,превышающий температуру низа стабилизационной колонны на .

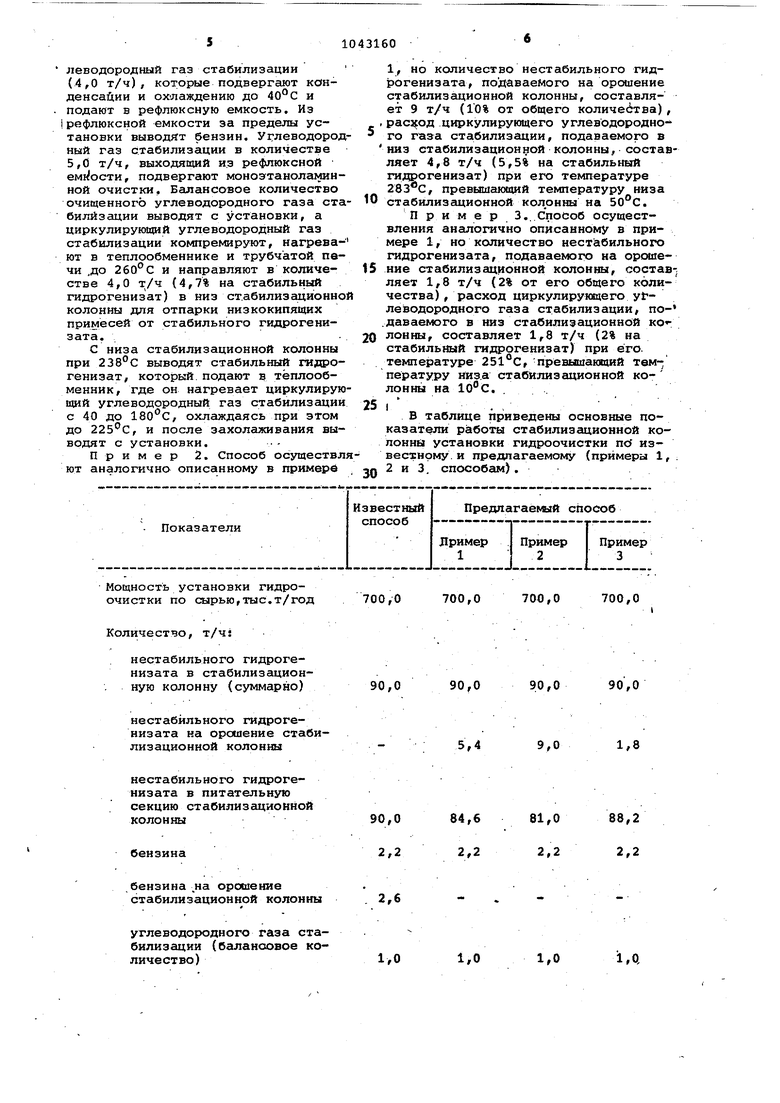

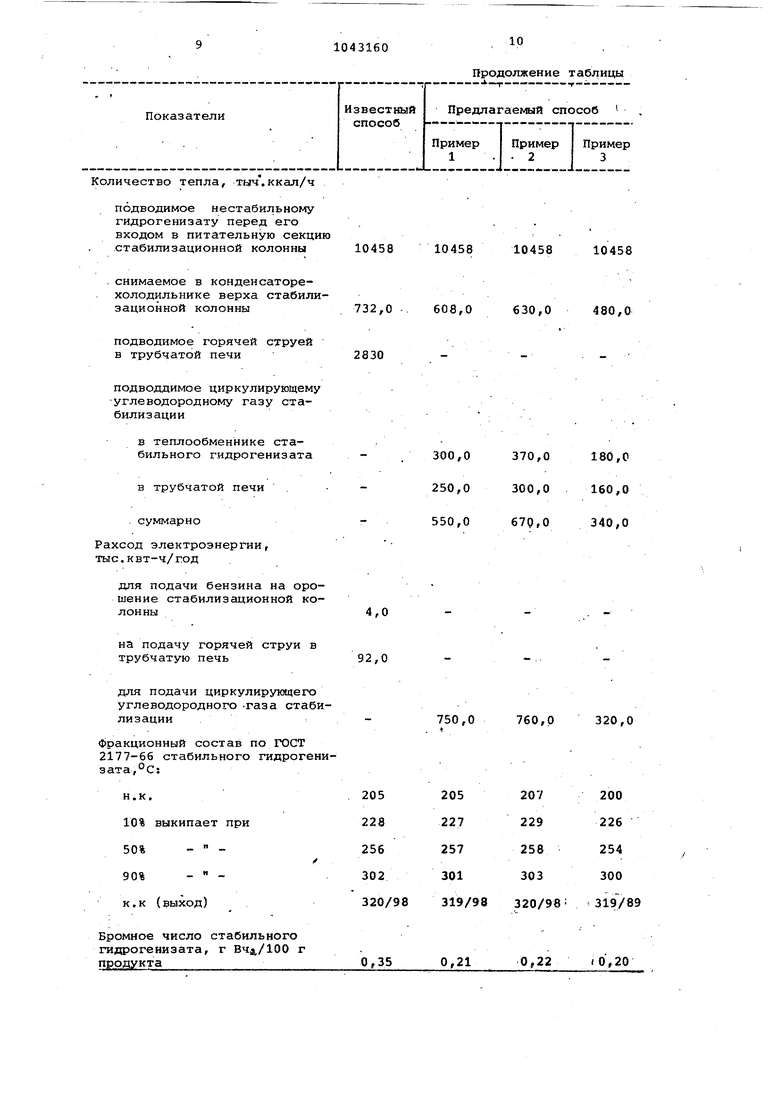

В таблице приведены основные показатели работы стабилизационной колонны установки гидроочистки по извесхнрму. и предлагаемому (примеры 1, 2 и 3. способам).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

| УСТАНОВКА СТАБИЛИЗАЦИИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2001 |

|

RU2194739C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

| Способ автоматического регулирования процесса перегонки, преимущественно процессов стабилизации и обезвоживания углеводородной фракции с риформингов | 1990 |

|

SU1828756A1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

| СПОСОБ СТАБИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2013 |

|

RU2537176C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| Способ разделения продуктов гидроочистки нефтяных фракций | 1988 |

|

SU1599421A1 |

| СПОСОБ СТАБИЛИЗАЦИИ БЕНЗИНА | 2012 |

|

RU2513908C1 |

| Способ разделения продуктов гидроочистки нефтяных фракций | 1990 |

|

SU1759853A1 |

епОСОБ ПОЛУЧЕНИЯ СТАБИЛЬЯОГО ГИДРОГЕНИЗАТА путем подачи нестабильного гидрогенизита в стабилизационную колонну с получением в последней углеводородного газа стабилизации, бензина и стабильного гидрогенизата и моноэтаноламинной очистки полученного углеводородного газа стабилизации, отличающ и и с я тем, что, с целью умень.шения знергозатрат и повышения качества целевого продукта часть углеводородного газ.а стабилизации в количестве 2,0-5,5 мас.% на стабильный гидрогенизат после моноэтаноламинной очистки компремируют, нагревают до температуры на 10 50с выше температуры низа стабилизационной колонны и подают в низ стабилизационной колонны, а часть неста- . бильного гидрогенизата в количестве 2-10 мас.% от его общего количества подают на орошение стабилизационной колонны. (О

Мощность установки гидроочистки по сырью,тыс.т/год

Количество, т/ч

нестабильного гидрогенизата в стабилизационную колонну (суммарно)

нестабильного гидрогенизата на орошение стабилизационной колонны

нестабильного гидрогенизата в питательную секцию стабилизационной колонны

бензина

,бензина ,на орошение стабилизационной колонны .2,6

углеводородного газа стабилизации (балансовое количество)

700,0 700,0 700,0 700,0

90,0

90,0

90,0

90,0

5,4

1,8

9,0

90,0 84,6 81,0 88,2 2,2 2,2 2,2 2,2

1,0

irQ

1,0

циркулирующего углеводородного газа стабилизации

стабильного гидрогенизата

горячей струи стабилизационной колонныФлегмовое числе в верхней

стабилизационной, колонны

Температура,С

входа нестабильногр гидрогенизата в питательную секцию стабилизационной колонны

входа нестабильного гидрогенизата на орошение ста.билизационной колонны

верна стабилизационной колонны

низа стабилизационной колонны

бензина на орошение стабилизационной колонны

горячей струи на входе в. стабилизационную колониу 306

циркулирующего углеводородного газа стабилизации;

на входе в теплообменник j. стабильного гидрогенизата

на выходе из стабили- i зационной колонны

иа входе в низ стабилизационной колонки

стабильного гидрогени- . зата:

до его теплообменника

после его теплообменника

Давление вверху стабилизационной колонны, мм.рт.ст.

Продолжение таблицы

4,8 1,8 86,8 86,8

2,5

1гО

243

258

250

40

40

40

161

156 152

241

233

238

40

40

40

180

180

1 251

283

241

233

238

219

.230

225

1100

1100

1100

1100

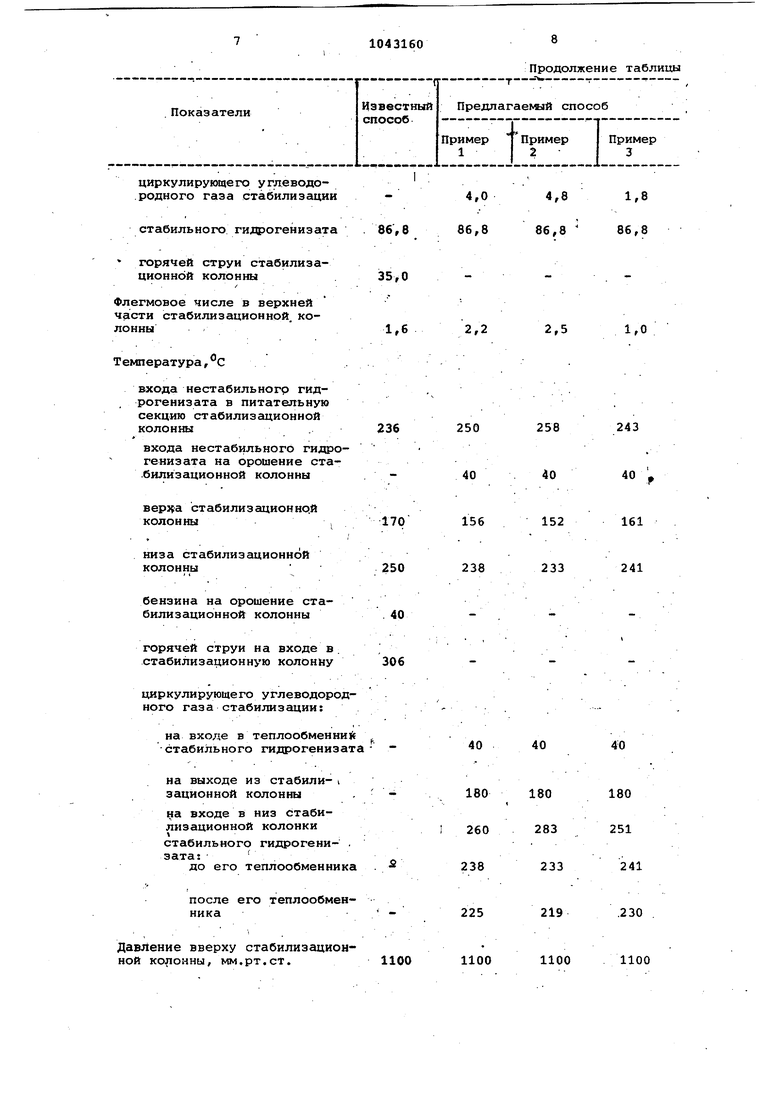

Количество тепла, тыч.ккап/ч

подводимое нестабильному гидрогенизату перед его входом в питательную секцию .стабилизационной колонны

снимаемое в конденсаторехолодильнике верха стабилизационной колонны

подводимое горячей струей в трубчатой печи

подводдимое циркулирующему углеводородному газу стабилизации

в теплообменнике стабильного гидрогенизата

в трубчатой печи

. суммарно

Рахсод электроэнергии, тыс.квт-ч/год

для подачи бензина на орошение стабилизационной колонны

на подачу горячей струи в трубчатую печь

для подачи циркулирующего углеводородного -газа стабилизации

фракционный состав по ГОСТ 2177-66 стабильного гидрогенизата,°С:

и,к,

10% выкипает при

50% - /

90% - к.к (выход)

Бромное число стабильного гидрогенизата, г г npojgyKTa

Продолжение таблицы

10458

10458

10458

10458

732,0

608,0

630,0

480,0

2830

4,0 92,0

750,0 760,0

320,0

0,22

«0,20

0,21

0,35

11 1043160 2

Из данных таблицы следует, что мым улучшить показатели последуюгцепредлагаемый способ получения стабиль-го процесса адсорбционного выделения ного гидрогенизата позволяет умень-жидких парафинов или количество сташить тепловые затраты на процесс полу--бильного гидаюгенизата, используечения стабильного гидрогенизата гидро-кого как товарный нефтепродукт (бромочистки примерно на 2400 тыс.ккал/ч ное число, показывающее содери уменьшить содержание олефинов вжание олефинов, снижается. в стабильном гидрргенизате и, тем са-1,5-1,75 раза).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологические схемы процес.сов переработки нефти в США | |||

| М., Гостоптехиздат, 1956, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Суханов В.П | |||

| Каталитические процессы в, нефтепереработке | |||

| М., Химия, 1979, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

Авторы

Даты

1983-09-23—Публикация

1981-10-01—Подача