Изобретение относится к способам разделения продуктов гидроочистки нефтяных фракций и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ разделения продуктов гидроочистки нефтяных фракций путем их охлаждения до 40-50°С и последующей двухступенчатой сепарации в сепараторах высокого и низкого давлений с получением водородсодержащего и углеводородного газа и нестабильного гидрогенизата. стабилизации гидрогенизата в ректификационной колонне с получением газа стабилизации, бензина-отгона и стабильного гидрогениза-

Этот способ характеризуется значительными энергетическими затратами на охлаждение и конденсацию верхнего продукта ректификационной колонны.

Известен также способ разделения продуктов гидроочистки нефтяных фракций путем их охлаждения до 230-280°С, последующей сепарации при высоком давлении в горячем сепараторе с получением нестабильного гидрогенизата и паровой фазы, охлаждения паровой фазы до 40-50°С и сепарации полученной парожидкостной смеси в холодном сепараторе высокого давления с получением водородсодержащего газа и нестабильного гидрогенизата, подогрева последнего паровой фазой горячего сепаратора и смешения с нестабильным гидрогенизатом горячего сепаратора, стабилизации смеси нестабильных гидрогени- затов в ректификационной колонне с получением газа стабипизации, бензина-отгона и стабильного гидрогенизата. При этом ректификационная колонна работаете подVI

сл о

00

сл со

дувом в кубовую часть инертного (водород- содержащего) газа и с использованием в качестве острого орошения части верхнего продукта (бензина-отгона) 2.

Недостатком этого способа является то, что он не обеспечивает требуемой степени стабилизации нестабильного гидрогениза- та, в силу чего получаемое из него дизельное топливо не отвечает требованиям ГОСТ по температуре вспышки из-за повышенного содержания в нем растворенных легких углеводородов Ci-Cs.

Наиболее близким к изобретению по технической сущности является способ разделения продуктов гидроочистки нефтяных фракций путем их охлаждения до 280-300°С, последующей сепарации при высоком давлении в горячем сепараторе с получением нестабильного гидрогенизата и паровой фазы, охлаждения паровой фазы до 40-50°С, сепарации полученной парожидкостной смеси в холодном сепараторе высокого давления с получением водородсодержащего газа и нестабильного гидрогенизата, стабилизации нестабильных гидрогенизатов горячего и холодного сепараторов в ректификационной колонне со стриппинг-колонной с получением газа стабилизации, бензина-отгона, стриппинг-продукта и стабильного гидрогенизата. При этом нестабильный гидрогенизат холодного сепаратора перед его подачей на стабилизацию в ректификационную колонну подогревают циркуляционным орошением ректификационной колонны и подачу его в ректификационную колонну осуществляют ниже уровня вывода бокового погона на стриппинг-колонну 3.

Недостатками этого способа являются .значительные энергетические затраты на проведение процесса, обусловленные необходимостью подачи большого количества перегретого водяного пара в нижнюю часть ректификационной колонны, играющего роль инертного компонента, а также усложненность процесса из-за наличия большого количества оборудования (теплообменники, насосы) для организации циркуляционного орошения, охлаждения и конденсации верхнего продукта колонны.

Цель изобретения - упрощение технологии процесса и снижение энергетических затрат на проведение процесса.

Цель достигается предлагаемым способом разделения продуктов гидроочистки нефтяных фракций путем их охлаждения до 280-300°С, последующей сепарации при высоком давлении в горячем сепараторе с получением нестабильного гидрогенизата и паровой фазы, охлаждения паровой фазы до 40-50°С, сепарации полученной парожидкостной смеси в холодном сепараторе высокого давления с получением водородсодержащего газа и нестабильного гидрогенизата, стабилизации нестабильных гидрогенизатов

горячего и холодного сепараторов в ректификационной колонне со стриппинг-колонной с получением газа стабилизации, бензина-отгона, стриппинг-продукта и стабильного гид- рогенизата. При этом нестабильный

0 гидрогенизат холодного сепаратора направляют на стабилизацию в ректификационную колонну без подогрева и подачу его в ректификационную колонну осуществляют в виде дополнительного орошения ниже ввода ос5 новного орошения.

Отличительными признаками предлагаемого способа является то, что нестабильный гидрогенизат холодного сепаратора направляют на стабилизацию в ректифика0 ционную колонну без подогрева и подачу его в ректификационную колонну ocyujecfB- ляют в виде дополнительного орошения ниже ввода основного орошения.

Указанные отличительные признаки

5 предлагаемого способа определяют и его существенные отличия в сравнении с известным уровнем техники в области разделения продуктов гидроочистки нефтяных фракций, так как приемы направления и

0 подачи нестабильного гидрогенизата холодного сепаратора на стабилизацию в ректификационную колонну без подогрева в виде дополнительного орошения ниже основного орошения не описаны и в совокупности

5 позволяют осуществить процесс стабилизации нестабильных гидрогенизатов в ректификационной колонне при значительно пониженных энергетических и капитальных затратах в сравнении с известными,

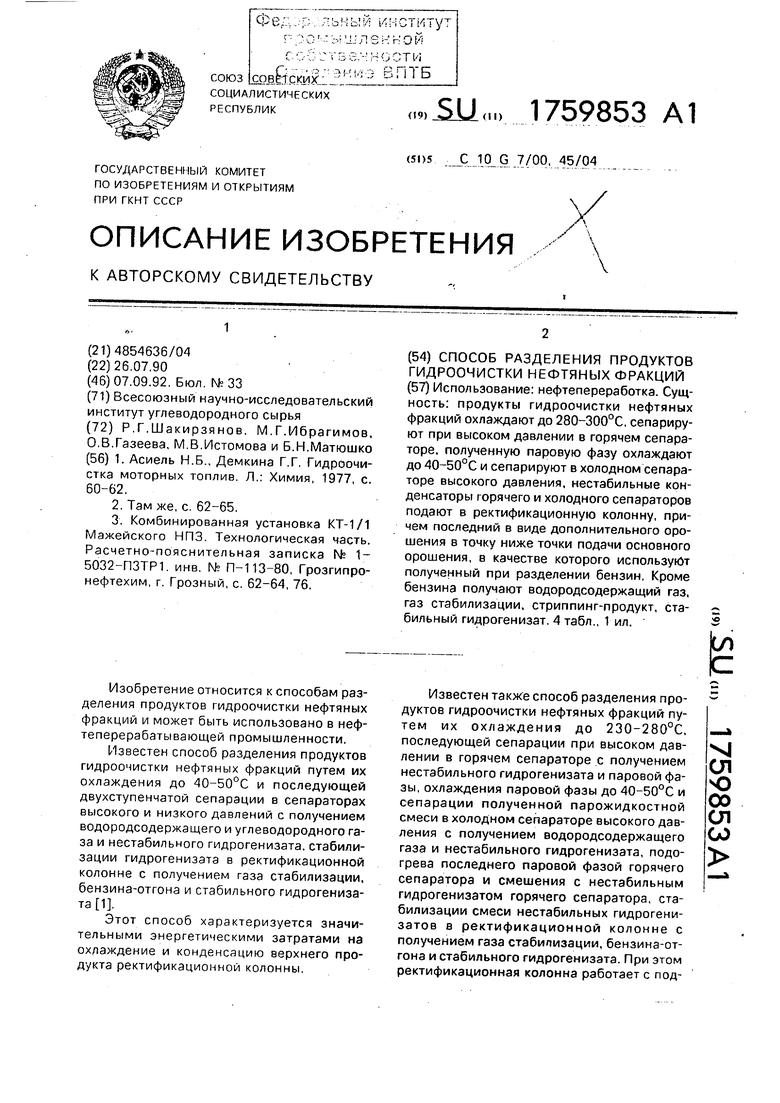

0 Сущность предлагаемого способа поясняется принципиальной схемой и примером его осуществления.

Продукты гидроочистки по линии 1 после охлаждения до 280-300°С в теплооб5 меннике 2 подают в горячий сепаратор высокого давления (4,5 МПа) 3, из которого по линии 4 отводят паровую фазу, которую охлаждают до 40-50°С в теплообменниках 5-7 и подают в холодный сепаратор высоко0 го давления (4,4-4,2 МПа) 8, откуда по линии 9 выводят водородсодержащий газ. Нестабильный гидрогенизат 10 холодного сепаратора 8 без подогрева подают в колонну 11 в качестве дополнительного орошения на 35 4-ю тарелки ниже ввода основного орошения по линии 12. Нестабильный гидрогенизат горячего сепаратора по линии 13 подогревают в печи 14 до 350-400°С и по линии 15 подают в колонну 11 ниже уровня вывода бокового погона по линии 16. Отводимыйс верха колонны 11 паровой поток 17 охлаждают до 40-50°С и направляют в ре- флюксную емкость 18, из которой по линии 19 отводят газ стабилизации, а по линиям 20 и 12 бензин-отгон и орошение. Боковой погон по линии 16 подают в стриппинг-колон- ну 21, из которой по линии 22 выводят целевую фракцию, с низа колонны 11 по линии 23 выводят стабильный гидрогени- зат. Для снижения парциальных давлений компонентов колонна 11 работаете вводом по линии 24 водяного пара. Стриппинг-ко- лонна 21 работает также с подводом по линии 25 водяного пара.

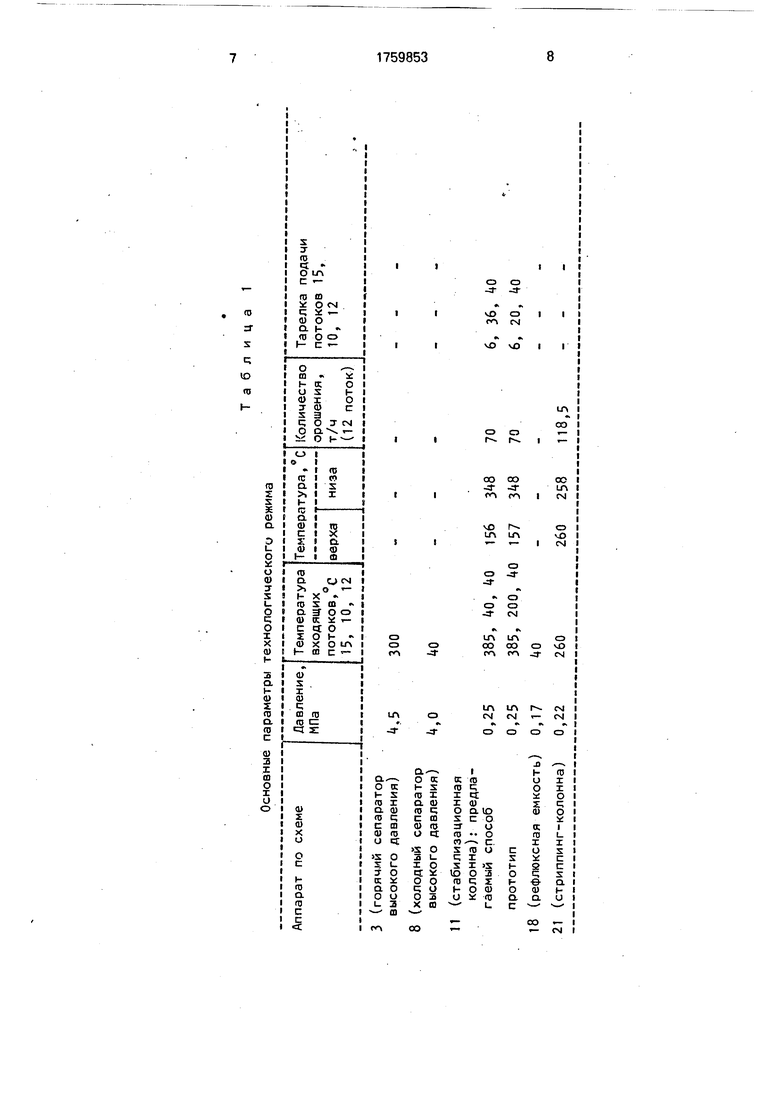

Пример. Разделению подвергают продукты гидроочистки вакуумного дистиллята в вмеси с продуктами вторичного происхождения по схеме, описываемой выше.

В табл. 1 приведены основные технологические режимные параметры аппаратов по предлагаемому способу и прототипу.

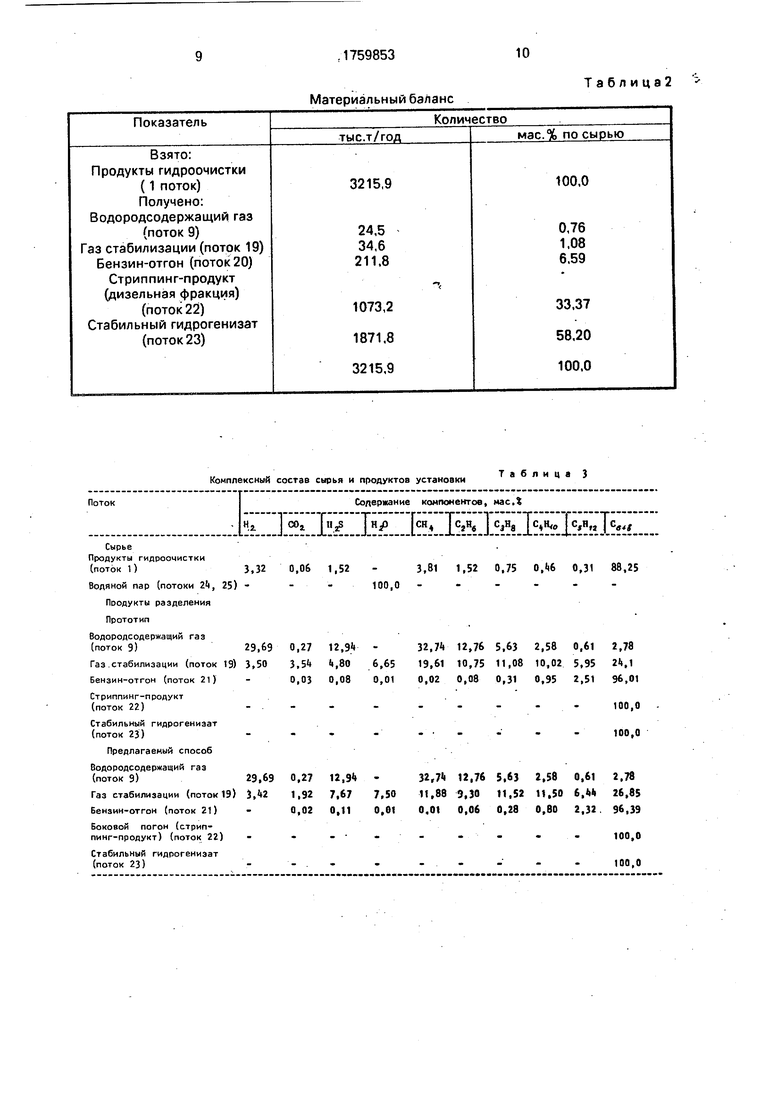

В табл. 2 приведен материальный баланс колонны стабилизации, который одинаков для предлагаемого способа и прототипа.

В табл. 3 приведены компонентные составы сырья и продуктов установки. Количество водяного пара, подаваемого в колонну стабилизации и стриппинг-колонну, по предлагаемому способу составляют соответственно 9 т/ч (поток 25) в отличие от известного способа, где в колонну стабилизации подается водяного пара 12 т/ч (поток 24).

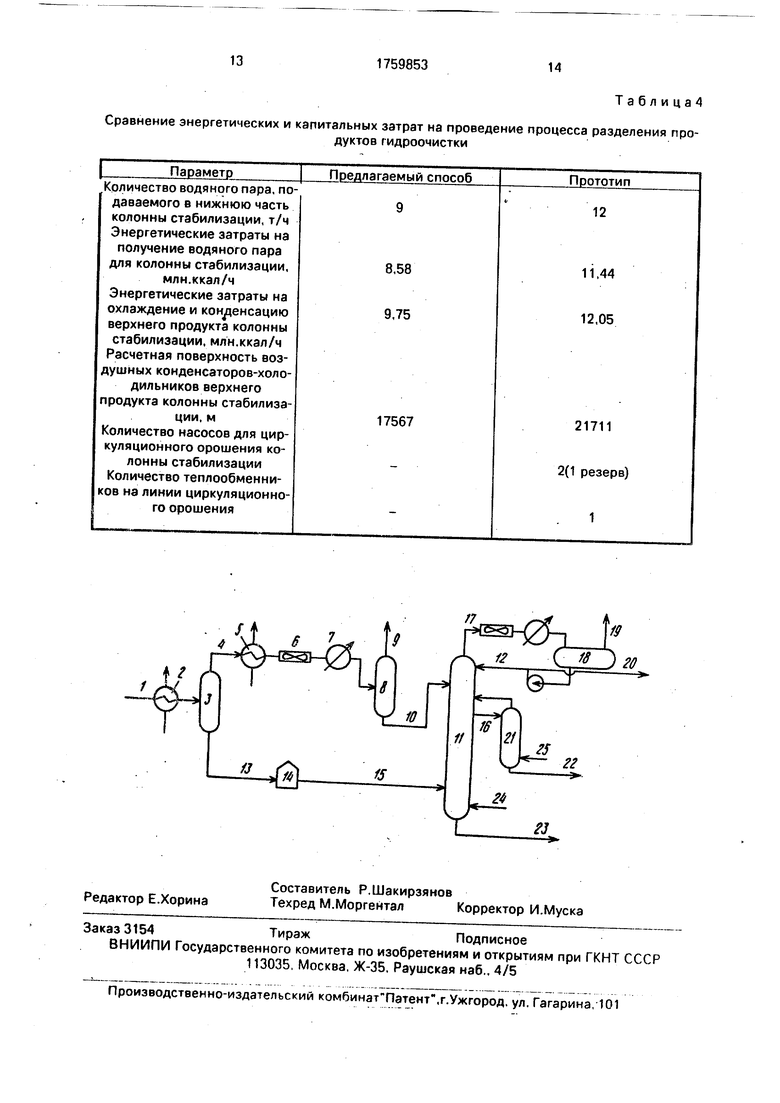

В табл. 4 приведены сравнительные данные по энергетическим и капитальным затратам по предлагаемому и известному способам при условии получения целевых продуктов - стриппинг-продукта и стабильного гидрогенизата заданного количества и качества. Расчеты проведены при параметрах технологического режима, заложенных в этих схемах с использованием ЭВМ по программе расчета массообменных процессов, основанной на релаксационном методе.

Из приведенных в табл. 4 данных видно, что предлагаемый способ в сравнении с прототипом позволяет снизить энергетические затраты на получение водяного пара на 2,86 млн.ккал/ч, а на охлаждение и концентрацию верхнего продукта на 2,3 млн.ккал/ч.

Кроме того, предлагаемый способ позволяет упростить технологию процесса за счет исключения из схемы насосов и теплообменников на линии циркуляционного орошения.

Указанные достоинства и преимущества предлагаемого способа при его использовании в производстве позволяют получить значительный технико-экономический эффект.

Формула изобретения

Способ разделения продуктов гидроочистки нефтяных фракций путем их охлаж- дения до 280-300°С, сепарации при высоком давлении в горячем сепараторе с получением паровой фазы и нестабильного

гидрогенизата горячего сепаратора, охлаждения паровой фазы до 40-50°С и сепарации в холодном сепараторе высокого давления с получением водородсодержаще- го газа и нестабильного гидрогенизата холодного сепаратора, подачи нестабильных гидрогенизатов горячего и холодного сепараторов в ректификационную колонну, снабженную стриппинг-колонной, с получением газа стабилизации, бензина, стриппинг-продукта и стабильного гидрогенизата с использованием бензина в качестве основного орошения, отличающийся тем, что, с целью упрощения технологии процесса и снижения энергозатрат на него, неста- бильный гидрогенизат холодного

сепаратора подают в ректификационную колонну в виде дополнительного орошения в точку ниже точк подачи основного орошения.

Основные параметры технологического режима

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения продуктов гидроочистки нефтяных фракций | 1989 |

|

SU1680758A1 |

| Способ разделения продуктов гидроочистки нефтяных фракций | 1988 |

|

SU1599421A1 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

| Способ стабилизации гидрогенизатов каталитической депарафинизации дизельных фракций | 1990 |

|

SU1806167A3 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| Способ разделения смесей с высоким содержанием жидкофазного продукта | 2015 |

|

RU2615412C1 |

| Способ получения стабильного гидрогенизата | 1981 |

|

SU1043160A1 |

| Блок получения сверхмалосернистого дизельного топлива | 2023 |

|

RU2819388C1 |

Использование: нефтепереработка. Сущность: продукты гидроочистки нефтяных фракций охлаждают до 280-300°С, сепарируют при высоком давлении в горячем сепараторе, полученную паровую фазу охлаждают до 40-50°С и сепарируют в холодном сепараторе высокого давления, нестабильные конденсаторы горячего и холодного сепараторов подают в ректификационную колонну, причем последний в виде дополнительного орошения в точку ниже точки подачи основного орошения, в качестве которого используют полученный при разделении бензин. Кроме бензина получают водородсодержащий газ, газ стабилизации, стриппинг-продукт, стабильный гидрогенизат. 4 табл., 1 ил.

3 (горячмй сепаратор

высокого давления)

8 (холодный сепаратор

высокого давления)

11 (стабилизационная

колонна): предла- гаемый способ

прототип

18 (рефлюксная емкость) 21 (стриппинг-колонна)

300 40

385,40, 40 156

385,200, 40 157

40

260260

-j ел

СО

со

01

с

348 348

70 70

6, 36, 40 6, 20, 40

со

258 118,5

Материальный баланс

Комплексный

состав сырья и продуктов установкиТаблица 3

Сырье

Продукты гидроочистки (поток 1)3,32

Водяной пар (потоки 2, 25) - Продукты разделения Прототип

Водородсодержащий газ

(поток 9)29,69

Газ стабилизации (поток 19) 3,50 Бензин-отгон (поток 21)

Стриппин -продукт (поток 22)

Стабильный гидрогениэат (поток 23)

Предлагаемый способ

Водородсодержащий газ

(поток 9)29,69

Газ стабилизации (поток 19) 3,2 Бензин-отгон (поток 21)

Боковой погон (стрип- пинг-продукт) (поток 22)

Стабильный гидрогениэат (поток 23)

0,06 1,52 - 3,81 1,52 0,75 0,1(6 0,31 88,25 100,0

0,27 12,91 -32,74 12,76 5,63 2,58 0,612,78

3,5 МО 6,65 19,61 10,75 11,08 10,02 5,952Ь, 1

0,03 0,08 0,01 0,02 0,08 0,31 0,95 2,5196,01

100,0

- - - -юо.о

0,27 12,9 -32,71| 12,76 5,63 2,58 0,612,78

1,92 7,67 7,50 11,88 9,30 11,52 It,50 6,й26,85

0,02 0,11 0,01 0.01 0,06 0,28 0,80 2,3296,39

- .....100t0

100,0

Таблица2

Таблица

Сравнение энергетических и капитальных затрат на проведение процесса разделения продуктов гидроочистки

t г

/7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Асиель Н.Б , Демкина Г.Г | |||

| Гидроочистка моторных топлив Л/ Химия, 1977, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-09-07—Публикация

1990-07-26—Подача