Изобретение отнсхштся к сельскому хозяйству, в чаегности к способам заготовки кормов живопгым из неиамельченного растительного сырья стебельчатых культур (например, трав, зернобобовых, 5 зернофуражных культур в стадии молочновосковой спелости и других растений).

Известен способ заготовки сена из растительного сырья, в котором сушку брикетов цилиндрической формы диамет 10 ром Ю-12 см и длиной 9-10 см (образованных путем навивки свежескошенной иеизмельче}шой травы в. рулон) производят принудительным вентилирование подогретого до 35-48 С воздуха при ско 15 рости фильтрации его черезслой 0,4- О, 6м/с Cl ..

Недостатками этого способа являются низкая производительность и большие удельные затраты энергии на единицу про- 20 дукциИо Это обусловлено тем, что брик&ы, получаемые методом навивки высоко-t влажной неизмельченной травы в плотный рулон с последующим разрезанием его, являются капилл5фно-пористыми телами 25 сложной Стру1сгуры, Особенностью сушки таких брикетов является то, что влажость листьев и стеблей поверхностного слоя, непосредствен1Ю соприкасающихся с теплоносителем, быстро снижается,зо

приближаясь к равновесной влажности. Образующийся при этом тонкий сравнительно сухой слой травы на поверхности брикета препятствует перемещению влаги из центра, брикета в окружающую среду. ,. Поэтому дальнейший процесс, лимитируемый медленным поступлением, влаги- из в гутренних слоев к поверхности исиарения, проходит при непрерывном уменьш&нии скорости сушки. Кроме того, воздуш- до ный поток, создаваемый вентилятором и проходотдий через слой плотных брикетов, обтекая HXs движется по каналам неправильной формы, которые образуются пуо отами и порами между брикетами.

В процессе дальнейшей сушки по.мера испарения влаги, содержащейся в порах брикета и отдельных частях растений (листья и стебли), поверхностные слои, а затем, по мере углубления зоны сушки, сп и глубинные слои брикета начинают давать усадку. Усадка растений, из которых накучен брикет, способствует сокращению азмеров брикета, что приводит к соотетствующему увеличению размероб пустот ежду брикетами.

Одновременно, по мере испарения влаи из центральной части брикета, увеличиается и пористость самого тела брикета.

создавая потенциальную возможность прс хождения через него воздушного йотока, а значит и лучшего насыщения теплоносителя. Однако, в связи с тем, что гидравлическое сопротивление пористого тела брикета намного больше, чем сопротивление пустот и пор между брикетами, теплоноситель, в основном, фильтруется именно через эти пустоты между брикетами, без достаточного контакта с еше невысохшими участками внутри брикета и выходит из слоя (покидают сушильную камеру) не полностью насыщенный водяными парауги, что приводит к перерасходу тепла (энергии) на сушку и снижению производительности.

Наиболее близким к изобретению являеся способ сущки материалов путем их обдува и уплотнения по мере высыхания, причем уплотнение ведут локально, а обдув в период принятия высушиваемым материалом первон ачальной формы f 2 . .

Однако известный способ эффективен только при сушке эластичных материалов и изделий и не может быть применен с обеспечением необходимого качества пр сушке брикетов из свежескошенной травы.

Цель изобреа-ения - улуциение качества при сушке брикетов из свежескошенной травы.

Данная цель достигается тем, что согласно способу сушки путем обдува высушиваемого материала и его уплот нения по мере высыхания, уплотнение ведут равномерно по всей площади брикетов под давлением 4О-6О толщине слоя брикетов, равной О, 5-1, О м.

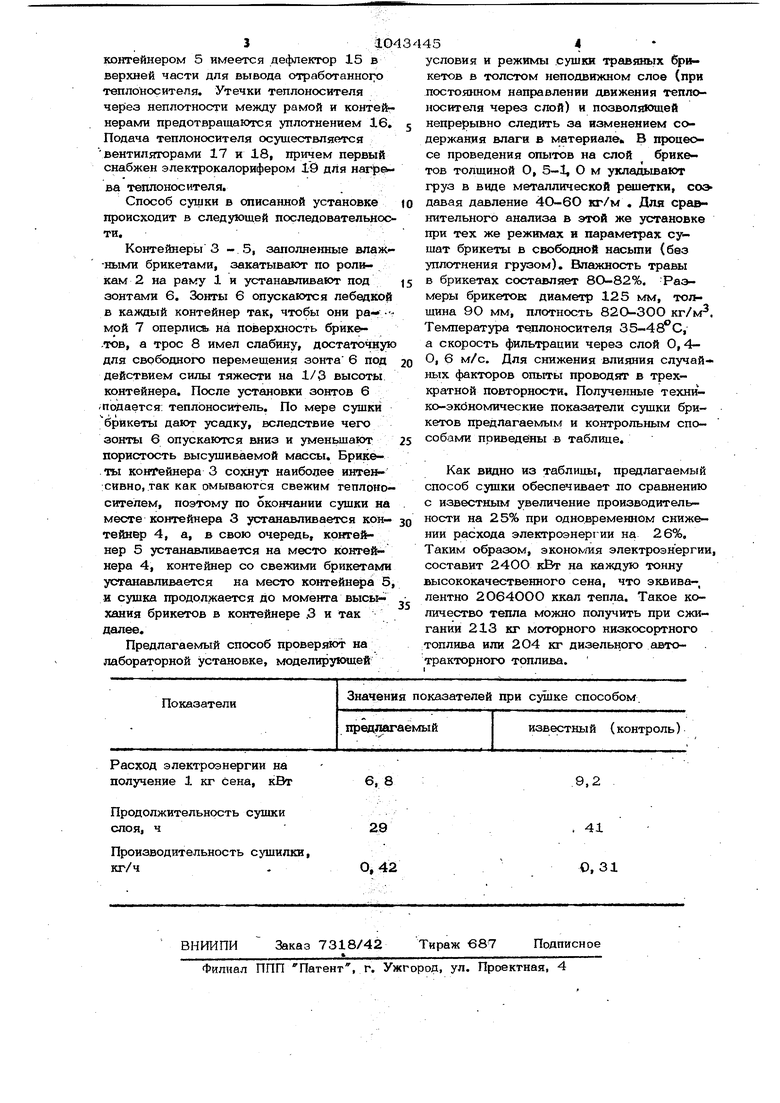

На чертеже схематически изображена установка для осуществления предлагаемо го способа.

Установка содержит раму 1 с роликами 2 для установки контейнеров 3-5 с воздухопроницаемым дном. Над каждым контейнфом 3 - 5 соосно подвешен 301ГГ 6 с прикрепленным к его основанию устройством для уплотнения брикетов, например, в виде рамы 7 с решеткой из металлических прутьев. Зонты 6 подвешены с возможностью вертикального перемещения внутри контейнеров под дейсвием собственного веса путем ослабления тросов 8, продетых через направляющие втулки 9, закрепленные на раме 1, и намотанных другим концом на блоки 1О лебедки 11. Верхние части соседних зонтов 6 над контейнерами 3 и 4 соединены воздуховодами 12 с гофрами 13 на концах, а контейнеры 4 и 5 со стороны днищ соединены воздуховодом 14. Над контейнером 5 имеется дефлектор 15 в верхней части для вывода отработанно17О теплоносителя. Утечки теплоносителя через неплотности между рамой и контей нерами предотвращаются уплотнением 16 Подача теплоносителя осуществляется вентилэтчэрами 17 и 18, причем первый снабжен электрокалорифером 19 для нагре ва теплоносителя. Способ сушки в описанной установке происходит в следующей последовательнос ти. Контейнеры 3 5, заполненные влаж -ными брикетами, закатывают по 2 на раму 1 и устанавливают под зонтами 6, Зонты 6 опускаются лебедко в каждый контейнер так, чтобы они ра- мой 7 оперлись на поверхность брике-тов, а трос 8 имел слабину, достаточну для свободного перемещения зонта 6 под действием силы тяжести на 1/3 высоты контейнера. После установки зонтов 6 -подается: теплоноситель. По мере сушки брикеты дают усадку, вследствие чего зонты 6 опускаются вниз и уменьшают пористость высушиваемой массы. Брикеты контейнера 3 сохнут наиболее интен:сивно, так как омываются свежим теплоно сителем, поэтому по окончании сушки на месте контейнера 3 устанавливается кОнтейнер 4, а, в свою очередь, контейнер 5 устанавливается на место контейнера 4, контейнер со свежими брикетам устанавливается на место контейнера 5 И сушка продолжается до момента высыхания брикетов в контейнере .3 и так далее. Предлагаемый способ проверяют на лабораторной установке, моделирующей условия и режимы сушки травянь1Х брикетов в толстом неподвижном слое (при постоотшом направлении движения теплоносителя через слой) и позвол5 КПцей непрерывно следить за изменением содержания влаги в материйле,| В процеосе проведения опытов на слой брикетов толщиной О, 5-3, О м укладывают груз в виде металлической решетки, со давая давление 4О-6О кг/м , Для сравнительного анализа в этой же установке при тех же режимах и параметрах сушат брикеты в свободной насьши (без уплотнения грузом). Влажность травы в брикетах составляет 8О-82%. Раомеры брикетов: диамеор 125 мм, TOJ шина 90 мм, плотность 82О-ЗОО кг/м. Температура теплоносителя 35-48 0, а скорость фильтрации через слой О, 4- О, 6 м/с. Для снижения влияния случайных, факторов опыты проводят в трехкратной повторности. Получе1шые технико-экбномические показатели сушки брикетов предлагаемым и контрольным способами приведены в таблице. Как видно из таблицы, предлагаемый способ сушки обеспечивает ло сравнению с известным увеличение производительности на 25% при одновременном снижении расхода электроэнергии на 26%. Таким образом, экономия электроэнергии, составит 24ОО кВт на каждую тонну высококачественного сена, что эквива-, лентно 2О64ООО ккал тепла. Такое количество тепла можно получить при сжигании 213 кг моторного низкосортного топлива или 2О4 кг дизельного автотракторного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки абразивного инструмента на керамической связке | 1990 |

|

SU1776948A1 |

| СПОСОБ СУШКИ МАЛЫХ ПАРТИЙ СЕМЯН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383288C2 |

| СПОСОБ СУШКИ КОЖ ХРОМОВОГО ДУБЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114179C1 |

| СПОСОБ ИСПЫТАНИЯ ПРОБЫ ТРАВЯНЫХ РАСТЕНИЙ | 2008 |

|

RU2389015C2 |

| СПОСОБ СУШКИ ГРИБОВ | 2014 |

|

RU2558443C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ОЧИСТНЫХ СООРУЖЕНИЙ НЕФТЕХИМИЧЕСКИХ И НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ | 2006 |

|

RU2329200C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2452704C2 |

| СПОСОБ СУШКИ КРУПНОГАБАРИТНЫХ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2298744C1 |

| Сушильная установка | 2022 |

|

RU2784759C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

СПОСОБ СУШКИ МАТЕРИАЛОВ путем их обдува и уплотнения по мере высыхания, отличающийся тем, что, с целью улучшения качества при сушке брикетов из Свежескошенной травы, уплотнение ведут равномерно по всей площади фикетов под давлением 40 6О толщине слоя брикетов, равной О, 5-1,0 м. 1 СО; 4 4 сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ заготовки сена из растительной массы | 1976 |

|

SU694129A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Установка для непрерывной сушкигубчАТыХ издЕлий | 1979 |

|

SU832279A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-09-23—Публикация

1982-02-09—Подача