Изобретение относится к кожевенной промышленности и может быть использовано при производстве кож, преимущественно хромового метода дубления.

Известен способ сушки кож хромового дубления, при котором сушка выполняется конвективным способом в проходных сушилках в две стадии. Первая стадия выполняется при температуре 60oC в течение 6 - 8 ч до влажности 22 - 26%. Вторая стадия - при температуре 45oC в течение 2 - 4 ч до влажности 14 - 16% (Справочник кожевника. Отделка. Контроль производства. /Под ред. М.А. Балберововой, 1987, с.13). Проведение конвективной сушки характеризуется большей длительностью процесса сушки, требует больших производственных площадей, металлоемких установок.

Известен способ сушки материалов (авт.св. СССР N 153148, 1963), при котором подлежащий сушке материал помещают в неподвижную пористую оболочку, предотвращающую перегрев поверхностных слоев материала, и подвергают обогреву. Однако этот способ нельзя применить для кож, так как поместить каждую влажную кожу в пористую оболочку, равномерно облегчающую ее по площади, не представляется возможным.

Известен также способ сушки кож хромового метода дубления путем обдува их теплоносителем через паропроницаемые ленты. (Соколов В.И. и др. Кожевенная промышленность. Вып. 3. Интенсификация процесса сушки кож. М.: ЦНИИТЭИ Легпром. 1977, с. 5). Обдув кож теплоносителем через паропроницаемые ленты осуществляют при транспортировании кож через сушильную камеру, что значительно сокращает продолжительность сушки. Однако воздействие теплоносителя с температурой 170oC в одностадийной сушке приводит к ухудшению качества кож, так как пересыхают поверхностные слои, не обеспечивается равномерная сушка всей поверхности кож и повышается усадка.

Известна установка для сушки кож (авт.св. СССР N 1399345, кл. C 14 B 1/58, 1988), содержащая сушильную камеру с тепловентиляционной системой и барабаном, установленным внутри сушильной камеры, намоточный вал и средство перемещения кож в виде плетенной стержневой секционной сетки, закрепленной одним концом на барабане, а другим - на намоточном валу. Работа этой установки осуществляется в следующей последовательности: укладка мокрых кож на ленту, перемещение кожи между лентами в сушильную камеру, процесс сушки начинается после заполнения барабана. После окончания процесса ленты перематываются на намоточный вал вне камеры и кожи удаляются из камеры. Таким образом установка работает, как камерная сушилка непроходного типа. Эта установка не может быть агрегирована в поточную линию с другими агрегатами отделочного производства. Помимо этого, высокое сопротивление движению воздуха между элементами сетки приводит к увеличению расхода электроэнергии. Возможны также отпечатки на коже элементов сетки.

Известна установка для сушки кож ("Das Leder", N 12, 1971, с.283), состоящая из камеры, в которой находятся плоские нагревательные секции, расположенные горизонтально друг над другом, две транспортные ленты и устройство для их натяжения и перемещения. Кожа транспортируется между лентами, поочередно огибая нагревательные секции и прижимаясь к ним лицевой или бахтармяной поверхностью, и влага испаряется поочередно с одной или другой стороны.

Высушивание влаги только с одной поверхности вдвое увеличивает длительность процесса. Кроме того, применение этой установки затруднительно, так как при перемещении кож, которые имеют различную форму, неодинаковую полость по площади, центр тяжести будет прилагаться к транспортным лентам в разных местах. Такое перемещение кож в многоярусной конструкции будет приводить к сходу транспортных лент с валов.

Известна также установка для сушки кож, содержащая смонтированное в сушильной камере устройство для транспортирования кож, включающее две бесконечные паропроницаемые ленты, установленные на валах с возможностью совместного перемещения в одном направлении, систему вентиляции и нагрева воздуха (Соколов В.И. и др. Кожевенная промышленность. Вып. 3. Интенсификация процесса сушки кож. -М.: ЦНИИТЭИ Легпром, 1977, с.16).

Установка паропроницаемых лент между прижимными направляющими роликами в сушильной камере с возможностью огибания приводных валов приводит к сползанию транспортных лент с приводных валов вследствие различного центра тяжести кож, перемещающихся между лентами.

В основу изобретения положена задача создать такие способ и устройство для сушки кож хромового метода дубления, в которых новые условия выполнения действий в способе - введение нового материала паропроницаемых лент и управление градиентами температуры и влажности высушиваемых кож, новая конструкция паропроницаемых лент и введение новых элементов в устройство позволяют повысить качество кож и предотвратить сползание паропроницаемых лент в процессе работы, таким образом обеспечить надежность установки для сушки кож, благодаря чему достигалась бы возможность ее агрегирования в проходную линию отделочного производства.

Поставленная задача решается тем, что в способе сушки кож хромового метода дубления путем обдува их теплоносителем через паропроницаемые ленты согласно изобретению в качестве паропроницаемых лент используют ситовую ткань из термостойких мононитей диаметром 0,1 - 0,3 мм с коэффициентом живого сечения 0,48 - 1,0, обдув осуществляют в две стадии, при этом температура теплоносителя на второй стадии ниже его температуры на первой стадии на 10 - 30oC.

Целесообразно, чтобы на первой стадии обдув осуществляли до относительной влажности 22 - 25% теплоносителем с температурой 80 - 120oC, влагосодержанием 150 - 210oC г/кг с.в. при скорости его подачи 2,0 - 0,5 м/с, а на второй стадии обдув осуществляли теплоносителем с температурой 70 - 90oC, влагосодержанием 100 - 150 г/кг с.в. при скорости его подачи 1,5 - 3,0 м/с до конечной относительной влажности 14 - 16%.

Поставленная задача решается также тем, что в установке для сушки кож хромового метода дубления, содержащей смонтированное в сушильной камере устройство для транспортирования кож, включающее две бесконечные паропроницаемые ленты, установленные на валах с возможностью совместного перемещения в одном направлении, систему вентиляции и нагрева воздуха, согласно изобретению паропроницаемые ленты имеют на продольных кромках наружных поверхностей буртики, устройство для транспортирования кож снабжено упорами, установленными между валами с возможностью взаимодействия с буртиками, а валы имеют пазы в местах соприкосновения с буртиками.

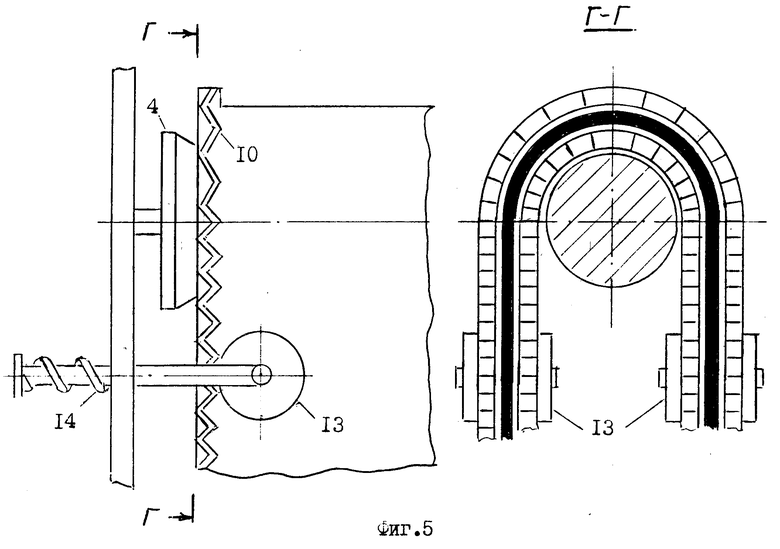

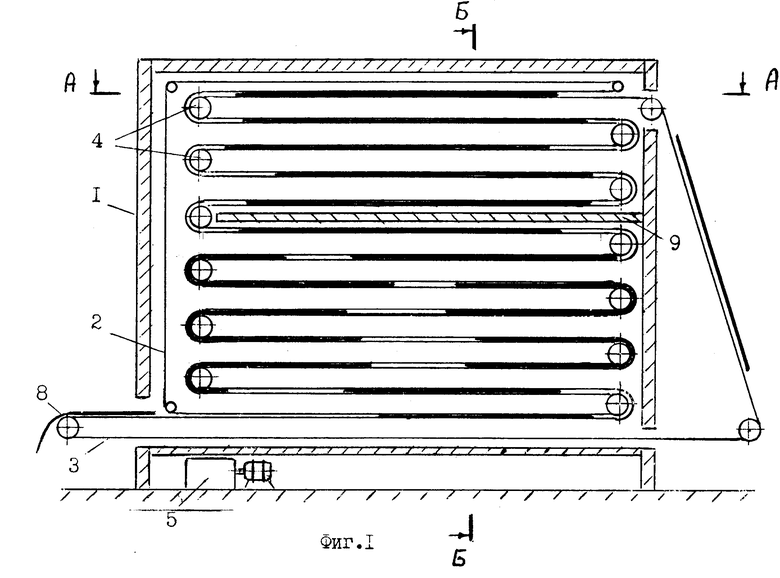

Целесообразно, чтобы буртики были выполнены зигзагообразной или спиральной формы.

Целесообразно, чтобы упоры были выполнены в виде подпружиненных роликов.

Процесс сушки кож хромового метода дубления при высушивании до конечной влажности 14 - 16% протекает в два периода - период постоянной и период падающей скорости сушки. В период постоянной скорости сушки при конвективном подводе теплоты температура высушиваемого материала равна температуре мокрого термометра при параметрах теплоносителя. В период падающей скорости температура материала начинает повышаться и приближается в конце сушки к температуре теплоносителя.

Термостойкость кож хромового метода дубления определяется температурой сваривания, равной 105 - 110oC. При термической обработке обводненных кож их температура должна быть на 30oC меньше температуры сваривания. При высушивании термостойкость кож повышается.

В первой стадии сушки используются особенности кинетики процесса в периоде постоянной скорости сушки. Если теплоноситель имеет температуру меньше 80oC, снижается интенсивность сушки и увеличивается общая продолжительность процесса. Если же температура выше 120oC, уменьшается длительность периода постоянной скорости и температура кожи приближается к недопустимому пределу. Повышение влагосодержания воздуха увеличивает период постоянной скорости, а значит, увеличивает время, в течение которого можно применять теплоноситель с высокой температурой. Диапазон скорости теплоносителя определяет качество кожи и интенсивность сушки. Скорость меньше 2,0 м/с замедляет испарение влаги, а выше 5,0 м/с приводит к уменьшению периода постоянной скорости сушки и пересыханию поверхностных слоев. Диапазон конечной влажности кож 22 - 25% в первой стадии сушки определен окончанием периода постоянной скорости.

Подобным образом определены параметры теплоносителя во второй стадии сушки. Если температура теплоносителя будет ниже 70oC, то интенсивность процесса уменьшается, если температуру повысить выше 90oC, то произойдет пересушивание внешних слоев кожи, что приведет к необходимости последующего увлажнения кож и увеличению времени пролежки. Уменьшение влагосодержания воздуха ниже 100 г/кг с.в. приводит также к пересыханию поверхностных слоев, а увеличение выше 150 г/кг с.в. увеличивает длительность процесса. Аналогично, уменьшение скорости подачи теплоносителя ниже 1,5 м/с снижает интенсивность процесса, а повышение свыше 3,0 м/с пересушивает поверхностные слои.

Применение в качестве паропроницаемых лент ситовых тканей из мононитей диаметром выше 0,3 мм приводит к появлению отпечатков на коже, которые не удаляются при последующей обработке. Уменьшение диаметра мононитей ниже 0,1 мм снижает жесткость ситовой ткани. Она провисает, неравномерно облегает кожу, что приводит к появлению неравномерности высушивания кож по площади.

Уменьшение коэффициента живого сечения паропроницаемой ткани ниже 0,48 уменьшает интенсивность процесса и увеличивает его длительность. Увеличение коэффициента живого сечения выше 1,0 приводит к тому, что структура ткани становится неустойчивой и она быстро приходит в негодность, изменяется сила прижатия ленты к коже, что увеличивает усадку. Возможность испарения влаги с обеих поверхностей кожи позволяет сократить время сушки.

Двухстадийная сушка в предлагаемом диапазоне параметров и использование нового материала для паропроницаемых лент, благодаря оптимальному соотношению потока испаряющейся влаги с поверхности кож и потока пара, проходящего через паропроницаемую ленту, позволяют обеспечить высокое качество кож.

Наличие буртиков на продольных кромках наружных поверхностей лент, подвижных упоров, взаимодействующих с буртиками и растягивающих ленты в поперечном направлении, а также пазов на валах в местах соприкосновения с буртиками обеспечивают стабильное удержание паропроницаемых лент и между ними кож в процессе их транспортирования и непрерывность процесса загрузки, сушки, выгрузки, что позволяет повысить надежность работы установки для сушки кож, благодаря чему достигается возможность агрегирования установки для сушки кож в поточную линию с другими проходными машинами отделочного производства.

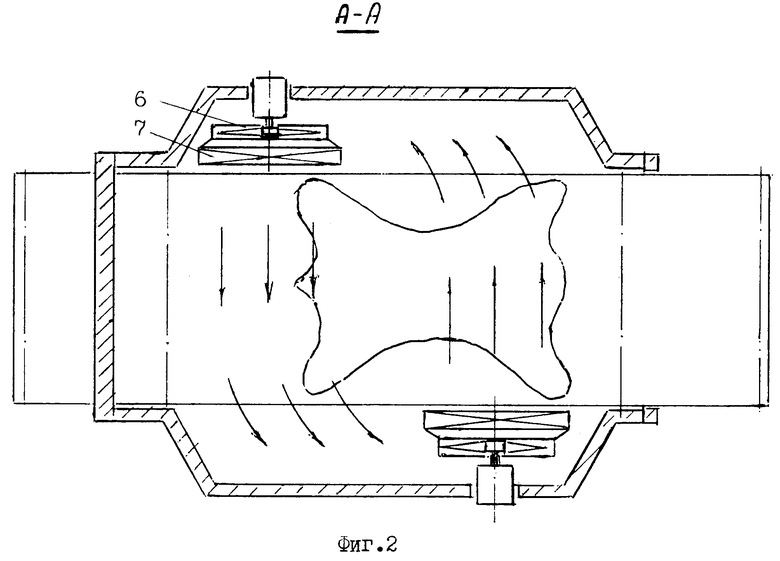

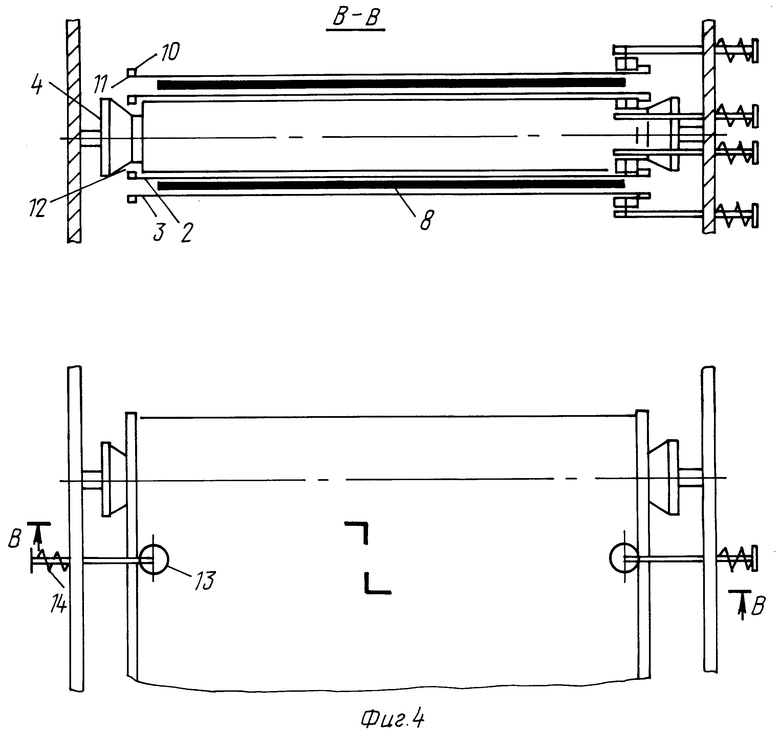

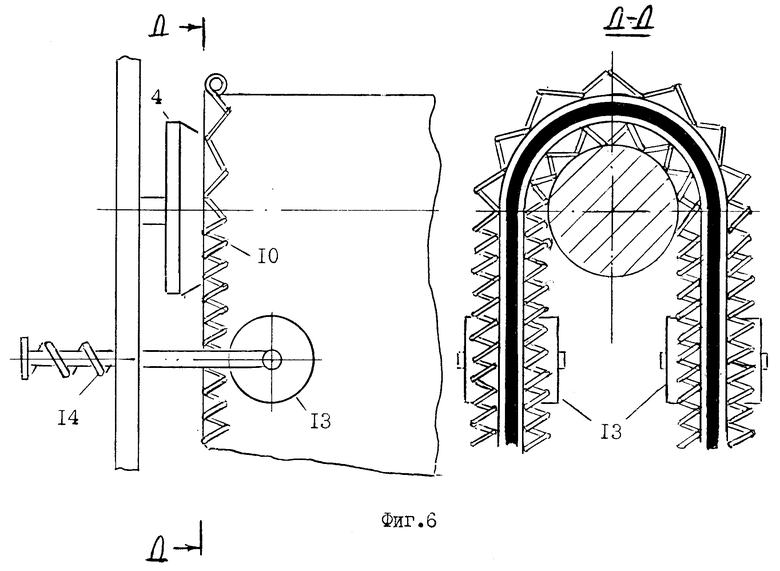

На фиг. 1 показана схема установки, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вал с лентами; на фиг. 5 - зигзагообразные буртики на лентах; на фиг. 6 - спиралевидные буртики на лентах.

Установка для сушки кож (фиг. 1) содержит сушильную камеру 1, внутри которой размещены две паропроницаемые ленты 2 и 3, огибающие валы 4, связанные с приводом 5, вентиляторы 6, калориферы 7 и кожи 8, подлежащие сушке. Сушильная камера 1 разделена на две зоны перегородкой 9. Ленты 2 и 3 имеют буртики 10 на продольных кромках 11 наружной поверхности. Валы 4 имеют пазы 12 и упоры 13, выполненные в виде роликов, установленные в горизонтальной плоскости между валами 4 вдоль продольных кромок 11 с возможностью взаимодействия я буртиками 10, и связаны с пружинами 14 для регулирования силы их натяжения.

Установка для сушки кож работает следующим образом.

С помощью привода 5 приводятся во вращение валы 4, которые перемещают одновременно две паропроницаемые ленты 2 и 3. Во время движения ленты удерживаются от схода с валов с помощью упоров в виде свободно вращающихся роликов 13, которые упираются в буртики 10, расположенные вдоль кромок лент 11. Сила натяжения буртиков роликами регулируется пружинами 14. Перемещение лент 2 и 3 происходит в потоке подогретого в калориферах 7 воздуха, циркуляция которого создается с помощью вентиляторов 6.

Влажная кожа 8 размещается на ленте 2, которая движется в сушильную камеру 1. Поступив в сушильную камеру, кожа сверху прижимается лентой 3 и в дальнейшем перемещается в камере, находясь между двух лент. В дальнейшем кожи укладываются на ленту 2 одна за другой по мере необходимости.

В сушильной камере ленты с кожами проходят через две зоны, образованные с помощью перегородки 9. В первой зоне обеспечиваются параметры теплоносителя для первой стадии сушки, во второй зоне устанавливаются параметры теплоносителя, соответствующие второй стадии сушки. На выходе из сушильной камеры ленты расходятся, высушенная кожа спускается к ленточному транспортеру (не указан).

Организовать сушку в две стадии можно также в отдельных сушильных камерах с промежуточной обработкой кож на тянульно-мягчильных машинах.

Предлагаемый способ сушки кож хромового метода дубления осуществляют следующим образом.

Пример 1. Кожи после разводки с начальной относительной влажностью 60% укладывают на паропроницаемую ленту из ситовой ткани, выполненной из термостойких мононитей диаметром 0,1 мм и с коэффициентом живого сечения 1,0. Кожи, расправленные на ленте, поступают в сушильную камеру, в которой к ним сверху прижимается вторая лента, аналогичная первой. Кожи, помещенные между лентами, обдувают с обеих сторон в течение 14 мин теплоносителем с температурой 80oC, влагосодержанием 150 г/кг с.в., скоростью его подачи 2,0 м/с до относительной влажности кож 22 - 25%. Во второй стадии кожи перемещаются во второй зоне, где их обдувают теплоносителем с температурой 70oC, влагосодержанием 100 г/кг с. в. со скоростью его подачи 1,5 м/с в течение 7 мин до относительной влажности 14 - 16%. Общая продолжительность сушки 21 мин.

Пример 2. Процесс сушки проводят также, как в примере 1, но ситовая ткань выполнена из термостойких мононитей диаметром 0,3 мм с коэффициентом живого сечения 0,48, а в первой стадии обдув кож осуществляют в течение 7 мин теплоносителем с температурой 120oC, влагосодержанием 200 г/кг с.в., со скоростью его подачи 5,0 м/с. Во второй стадии кожи обдувают в течение 3 мин теплоносителем с температурой 90oC, влагосодержанием 150 г/кг с.в. со скоростью его подачи 3,0 м/с. Общая продолжительность сушки 10 мин.

Пример 3. Сушка проводится также, как в примере 1, но ситовая ткань выполнена из термостойких мононитей диаметром 0,25 мм с коэффициентом живого сечения 0,75, а в первой стадии обдув кож осуществляют в течение 10 мин теплоносителем с температурой 100oC, влагосодержанием 175 г/кг с.в. со скоростью подачи 3,5 м/с.

Во второй стадии кожи обдуваются в течение 5 мин теплоносителем с температурой 80oC, влагосодержанием 125 г/кг с.в. со скоростью его подачи 2 м/с. Общая продолжительность сушки 15 мин.

Пример 4. Сушка проводится также, как в примере 1, но ситовая ткань выполнена из термостойких мононитей диаметром 0,09 мм с коэффициентом живого сечения 0,47, а в первой стадии обдув кож осуществляют в течение 50 мин с температурой 70oC, влагосодержанием 125 г/кг с.в. со скоростью его подачи 1,5 м/с. Во второй стадии кожи обдуваются в течение 30 мин теплоносителем с температурой 60oC, влагосодержанием 90 г/кг с.в. со скоростью его подачи 1,25 м/с. Общая продолжительность сушки 80 мин. В этом случае наблюдали значительную усадку кож.

Пример 5. Сушка проводится также, как в примере 1, но ситовая ткань выполнена из термостойких мононитей диаметром 0,35 мм с коэффициентом живого сечения 1,1, в первой стадии обдув кож осуществляют в течение 6 мин теплоносителем с температурой 130oC, влагосодержанием 225 г/кг с.в. со скоростью подачи 6,0 м/с. Во второй стадии - в течение 4 мин теплоносителем с температурой 100oC, влагосодержанием 175 г/кг с.в. при скорости его подачи 4 м/с Общая продолжительность сушки 10 мин. Наблюдалось пересыхание лицевого слоя, отпечатки нитей на поверхности кожи, неравномерность высушивания по площади, значительная усадка.

Пример 6. Процесс сушки осуществляли с параметрами ленты и теплоносителя, аналогичными первой стадии примера 3, и в одну стадию. При этом общее время сушки сократилось (по сравнению с примером 3) до 12 мин, однако наблюдалось коробление кож, жесткость лица.

Пример 7. Процесс сушки осуществляли по методике прототипа, используя ленты из лавсановой ткани арт. 60392, в одну стадию при температуре теплоносителя 170oC, влагосодержании 260 г/кг с.в., скорости подачи теплоносителя 2,0 м/с. Продолжительность сушки 13 мин. При этом кожа получилась жесткой, неравномерно высушенной по площади, со значительной усадкой.

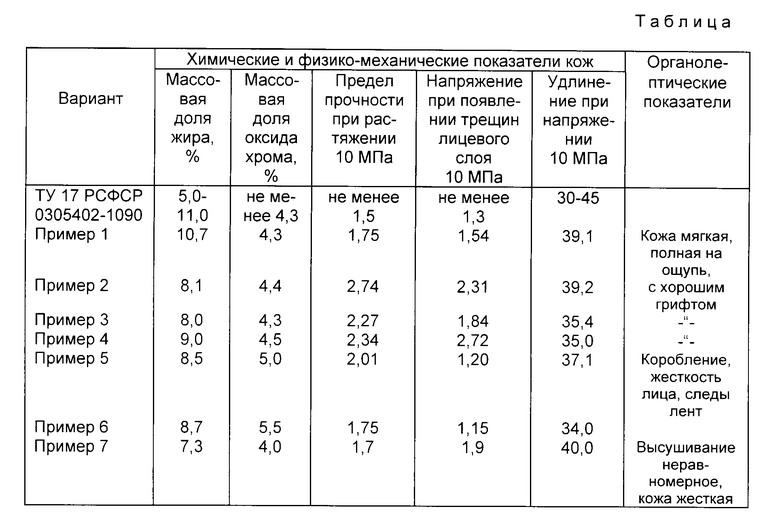

В таблице представлены химические, физико-механические и органолептические показатели кож хромового метода дубления при различных режимах сушки.

Анализ результатов показателей свидетельствует о том, что химические и физико-механические показатели кож, сушка которых продолжалась согласно изобретению, соответствуют ТУ. Показатели напряжения при появлении трещин лицевого слоя ухудшаются при превышении заявляемых пределов параметров сушки и при выполнении сушки в одну стадию (пример 5 и 6). Органолептические показатели ухудшаются при осуществлении сушки по параметрам примеров 5 - 7.

Предлагаемый способ сушки кож хромового дубления и устройство для его осуществления позволяют создать сушильную установку большой производительности и агрегировать ее с другими агрегатами отделочного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ КОЖ ДЛЯ НИЗА ОБУВИ | 1991 |

|

RU2010029C1 |

| СПОСОБ СУШКИ КОЖ | 1988 |

|

SU1693961A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В КОЖЕВЕННЫЙ ПОРОШОК | 1993 |

|

RU2041264C1 |

| СПОСОБ ОБРАБОТКИ ОВЧИН | 1995 |

|

RU2126839C1 |

| УСТАНОВКА ДЛЯ СВЧ-ОБРАБОТКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1995 |

|

RU2084084C1 |

| МИНЕРАЛЬНЫЙ ДУБИТЕЛЬ НА ОСНОВЕ СОЕДИНЕНИЯ ЦИРКОНИЯ | 1997 |

|

RU2125096C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2110580C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ В ШТАБЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105254C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАГЕНСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2008362C1 |

| КЕРАМОБЕТОННАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2112760C1 |

Изобретение относится к кожевенной промышленности. Способ осуществляют на установке для сушки кож хромового дубления. Способ сушки осуществляют в две стадии при обдуве кож теплоносителем через паропроницаемые ленты, причем температура теплоносителя на второй стадии сушки ниже его температуры на первой стадии на 10-30oС. В качестве паропроницаемых лент используют ситовую ткань из термостойких мононитей диаметром 0,1-0,3 мм с коэффициентом живого сечения 0,48-1,0. Две бесконечные паропроницаемые ленты имеют на продольных кромках наружной поверхности буртики и установлены на валах для совместного перемещения в одном направлении и транспортирования обрабатываемой кожи через сушильную камеру. Устройство для транспортирования кож имеет упоры, установленные между валами с возможностью взаимодействия с буртиками. Способ повышает качество кож. 2 с. и 3 з.п. ф-лы, 6 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов В.И | |||

| и др | |||

| Кожевенная промышленность | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Интенсификация процесса сушки кож | |||

| М.: ЦНИИТЭИ, Легпром, 1977, с.5, 16 | |||

| SU, авторское св идетельство, 1399345, C 14 B 1/58, 1988 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| FR, патент, 1572032, C 14 B 1/ 58, 1969 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| DE, патент, 2615131, C 14 B 1/58, 1977 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| РСТ, патент, WO 93 /19208, C 14 B 1/58, 1993. | |||

Авторы

Даты

1998-06-27—Публикация

1996-09-04—Подача