4 4

М

ю

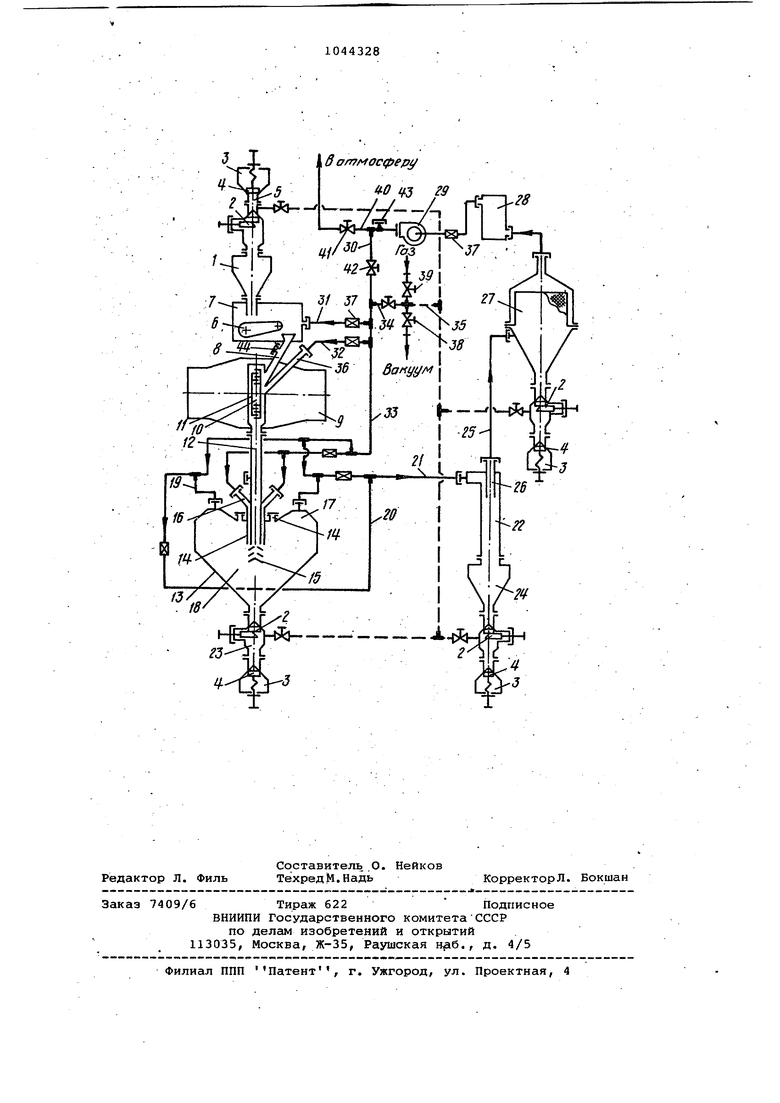

Изобретение относится к технике измельчения различных материалов и может быть, преимущественно использовано, когда в процессе измельчения образуются взрывоопасные дисперсные смеси. Известна установка, содержащая бункер исходного материала, ротор, вращающийся на вертикальном валу в камере, неподвижно установленные ударные элементы в виде стержней, трубу подачи взвеси материала: в ротор с тангенциальным отводом из каMepfcj, а также.циклон и вентилятор, которые соединены между собой и камерой трубами, образующими замкнутую систему с циркулирующим в ней газом fl 3. При использовании такой установки тонкие частицы материала увлекаются нисходящими потоками-газа, выб расываемого из ротора, и через тангенциальный отвод вновь засасываются в ротор, что приводит к переизмельчению материала и, следователь но, повышению его взрывоопасности. Одновременно само по себе образование взвес.и частиц в камере повышает взрывоопасность процесса измельчения. Кроме этого, при изменении режима сепарации происходит изменение скорости всасывания взвеси частиц в всасывающую трубу и, соответотвенно изменение крупности захватываемых и камеры частиц, что также может при водить к. переизмельчению материала. Наиболее близкой к предлагаемой является дезинтеграторная установка содержащая приемный бункер, питател дезинтегратор с рабочей камерой и роторами, под которым расположено и сообщено с ним посредством разгру зочного патрубка сепарирующее устро ство, патрубок подачи газа и систем трубопроводов Г2Д. Недостатками известной установки являются переизмельчение материала вследствие ухудшения условий выноса тонких фракций из рабочей камеры, нерегулируемое изменение состава за щитной газовой среды в рабочей каме ре и, следовательно, повышение взры воопасности. Вследств.ие неравномернего распределения измельченного ма териала в поперечном сечении разтру зочного патрубкаг а также неравноме ного поступления газа отделение в с парирующем устройстве пылевидных частиц происходит неэффективно, что повышает взрывоопасность получаемого материала. . Цель изобретения - повышение взр вобезопасности готового продукта. Указанная цель достигается тем, что в дезинтеграторной установке, содержгицей приемный бункер, питател дезинтегратор с рабочей камерой и роторами, под которым расположено и сообщено с ним посредством разгрузочного патрубка сепарирующее устройство, патрубок подачи газа -и систему трубопроводов, патрубок подачи газа вмонтирован в стенку рабочей камеры, при этом патрубок подачи газа расположен коаксиально разгрузочному патрубку, дезинтегратор и сепарирующее устройство установлены соосно, а в последнем под разгрузочным патрубком наклонно к его вертикальной оси симметрично смонтированы пластины, причем зазор между противоположно расположенными пластинами уменьшается сверху вниз. На чертеже изображена схема дезинтеграторной установку. Дезинтеграторная установка содержит бункер 1 исходного материала, снабженный затвором 2, Контейнер 3 своим разгрузочным патрубком с затвором 4 соединен с помощью фланцевого соединения с разгрузочным патрубком бункера. Патрубки с затворами 2 и 4 образуют шлюзовую камеру 5. Под бункером установлен питатель 6, помещенный в герметичный кожух 7. Питатель посредством загрузочного патрубка 8 соединен с дезинтегратором 9, содержащим рабочую камеру 10 и роторы 11, под KOTopibiM расположено соосно и сообщено с ним посредством разгрузочного патрубка 12 сепарирующее устройство 13. Поперечное сечение разгрузочного патрубка сохраняет прямоугольную форму и размеры разгрузочного отверстия рабочей камеры дезинтегратора. Патрубок 14 подачи газа расположен коаксиально разгрузочному патрубку, а в сепарирующем устройстве под разгрузочным патрубком наклонно к его вертикальной оси симметрично смонтированы пластины 15 в виде каскада, причем зазор между противоположно расположенными пластинами уменьшается сверху вниз. Угол наклона пластин можно изменять в зависимости от характеристики измельчаемого материа;7а (крупности, массовой плотности, формы частиц, характеристик горючести и взрываемости) .. К патрубку подачи газа присоединены симметрично расположенные щелевые распределители 16. Конфузоры 17, установленные сверху камеры 18 сепарирующего устройства, посредством отводящих труб 19 соединены с обводными трубами 20, которые в свою очередь сливаются в трубу 21, подведенную к циклону 22. Шлюзовая камера 23 сепарирующего устройства снабжена затвором для выгрузки отсепарированного порошка и к ней присоединен контейнер 3. Такую же шлюзовую .камеру 23, соединенную с контейнером 3, имеет циклон, снабженный бункеромнакопителем 24. Труба 25 соединяет выхлопной патрубок 26 циклона с фильтром 27, снабженный регенерирую щей системой -(не показана) и шлюзовой камерой 23 с затвором 4, соединенной с контейнером 3, Фильтр, теплообменник 28 и побудитель 29 тяги соединены между собой трубами. Трубопровод 30, соединенный с побудителем тяги с нагнета тельной стороны, имеет отводы 31,3 33 и 34, подключенные соответствен к кожуху питателя, дезинтегратору сепарирующему устройству и системе вакуумирования и подачи защитного газа. Для подвода в рабочую камеру дезинтегратора газа, подаваемого по отводу 32, в стенке рабочей камеры выполнен канал 36 подачи газа. Труб с газом подведены также к шлюзовым камерам 5 и 23. Отводы 31-34, а так же трубопровод, соединяющий теплооб менник с побудителем тяги, и обводные трубы 20 снабжены регуляторами 37 расхода газа. Элементы дезинтеграторной установки, соединенные между собой трубами, образуют замкнутую систему с циркулирующим в нем защитным газом. Для подключения вакуум-насоса (не показан) привакуумировании сис темы перед заполнением ее защитным газом предусмотрен щтуцер в вентилем 38, а для подвода защитного газа в систему имеется штуцер с венти лем 39. Труба 30 имеет отвод 40 с клапаном 41 для выпуска избытка газа при превышении установленного пр дельного уровня давления. На трубах установлены вентили 42 для переключ ний при вакуумировании и подаче в систему защитного газа. Штуцера 43 предусмотрены для забора проб газа на определение его состава. Установ ка защищена от внезапных повышений в ней давления разрывнымимембранами 44. Установка после заполнения сист темы защитным газом заданного соста ва работает следующим образом. Материал из бункера 1 питателем по загрузочному патрубку 8 подается в рабочую камеру 10 дезинтегратора 9. Сюда же по каналу 36 подачи газа поступает газ, циркулирующий в замкнутой системе трубопроводов. Из-, мельченный вращающимися в рабочей камере роторами 11 материал с потоком газа попадает в разгрузочный патрубок 12,. распределяясь п.о всему его поперечному сечению. При Э.ТОМ локальные скопления частиц движутся намного быстрее разрозненно оседающих частиц такой же крупности. Встречая на своем пути после выхода из разгрузочного пат-, рубка каскад наклонно установленных в сепарирующем устройстве 13 .пластин 15, локальные скопления Диспергируются,, поток газов вгзвеси в камере 18 сепарирующего устройства расширяется, сливаясь одновременно с нисходящим потоком газа, поступающим через патрубок 14 подачи газа, в который он подается через щелевые распределители 16, обеспечивающие равномерную подачу газа. При этом частицы распределяются в потоке газа равномерно в результате интенсивного перемешивания потока. Скорость нисходящего потока газа быстро падает за счет горизонтальной составляющей скорости, приобретенной при встрече с наклонно установленными пластинами. При этом частицы движутся разрозненно, что предотвращает увлечение пылевидных частиц более крупными и оседание их в виде облака с большей скоростью по .сравнению с .разрозненно движущимися частицами, следовательно, обеспечивается более полное отделение пылевидных частиц. Нисходящий поток меняет направление и движется в-верх.к всасывающему отверстию конфузоров 17. Частицы со скоростью витания меньше скорости входа газа в конфузор выносятся с газом из сепарирующего устройства, более грубые частицы,оседают в нем. Одновременно струи газа, вытекающе-. го из патрубка 14, выполняют роль экрана, предотвращая потгадание отскакивающих от пластин более крупных частиц в зону действия конфузоров и унос их с пылевидными фракциями, а также обеспечивают более четкое разделение в камере сепарирующего устройства нисходящих и восходящих потоков, что благоприятствует эффективному отделению пылевидных частиц по заданному их верхнему граничному размеру. С помощью регуляторов 37 расхода изменяют распределение расхода га.за между сепарирующим устройством и его обводными трубами 20,, получая ту или иную заданную скорость входа газа в конфузоры, и таким-путем отделяют в сепарирующем устройстве частицы требуемого размера. При этом значения скорости газа в системе трубопроводов сохраняются неизменными и, следовательно, обеспечиваются необходимые значения скорости для транспортирования взвеси частиц, а также установленные режимы работы циклона 22 .и фильтров 27. При необходимости изменения расхода газа в любом из отводов регулируют расход газа в этом отводе с помощью регуляторов расхода и одновременно изменяют расход в отводе 33, соединенном с обводными трубами, сохраняя таким путем .неизменными расходы газа в остальных отводах.

Ло мере накопления порошка в камере 18 сепарирующего устройства открывают затвор 4 контейнера 3 и затвор- 2 сепарирующего устройства и вьшускают, порошок в контейнер. По трубе 21 газовзвесь подводится к . циклону 22. Уловленные в нем частицы оседают в бункере-накопителе 24 и периодически их выгружают в контейнер. Наиболее тонкие частицы с газом через выхлопной патрубок 26 поступают в фильтр 27, который их задерживает. При регенерации фильтра уловленные в нем частицы падают вниз проходят через шлюзовую камеру и осе.дают в контейнере. Очищенный газ, нагретый до того в результате тепловыделений в процессе измельчения и в результате образования первичной окисной пленки на свежеобразовавшейся поверхности частиц, проходит через теплообменник 28, охлаждаясь в нем. После охлаждения газ побудителем 29 тяги подается в трубу 30 и через отводы 31,32 и 33 возвращается в кожух 7 питателя, рабочую камеру дезинтегратора и сепарирующее устройство. Замену загруженного порошком контейнера на порожний производят при закрытом затворе 2. Контейнер отсоединяют от шлюзовой камеры 23.в отсутствие в нем порошка и при закрытом затворе 4. Затем к шлюзовой камере присоединяют порожний контейнер, переключением вентилей 38, 39 и 42 подключают трубу, присоединенную к данной шлюзовой камере, к системе вакуумирования, оставляя все остальные отводы отключенными от нее. По окончании вакуумирования переключением вентилей 38,39 и 42 обеспечивают подачу защитного газа в шлюзовую камеру при открытом затворе 4 контейнера. Аналогичные- операции выполняют при замене порожнего контейнера на контейнер, с материалом, загружаемым в приемный бунке 1.

Во время работы установки производят непрерывный контроль за содержанием кислорода, отбираемого из сис темы через штуцера 43. При достижении предельно допустимого уровня концентрации кислорода переходят на форсированный режим подачи защитного газа в систему. Если при этом по истечении установленного времени содержание кислорода не снижается, дезинтегратор останавливают. При превышении в установке предельного уровня давления срабатывает клапан 41 и выпускает защитный газ из системы, оставаясь открытым до тех пор, пока давление не снизится.

Использование предлагаемой дезинтеграторной установки обеспечивает равномерную подачу защитного газа в рабочую камеру дезинтегратора, уменьшение переизмельчения материала и более полное отделение из измельченного материала пылевидных фракций. Тем самым повышается взрывобезопасность как процесса измельчения, так и последующих технологических процессов с обращением в них полученных порошков.

в атмосферу

ч-о 4tj гз

г8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, ГРАНУЛ И БРИКЕТОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ЕГО ОСУЩЕСТВЛЕНИЮ | 1997 |

|

RU2122926C1 |

| ПЕРЕДВИЖНАЯ ДЕЗИНТЕГРАТОРНАЯ УСТАНОВКА | 2007 |

|

RU2346744C2 |

| Технологическая линия для производства сухого молотого материала | 1983 |

|

SU1139503A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА | 1992 |

|

RU2035232C1 |

| Шлюзовой затвор для высоконагретого радиоактивного сыпучего материала | 2021 |

|

RU2758727C1 |

| Ротор шлюзового затвора для высоконагретого радиоактивного сыпучего материала | 2021 |

|

RU2762435C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2023 |

|

RU2817493C1 |

| Контейнер для сыпучих материалов | 1983 |

|

SU1126508A1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Автоматическая линия сушки песка | 1981 |

|

SU986576A1 |

ДЕЗИНТЕГРАТОРНАЯ УСТАНОВКА, содержащая приемный бункер, питатель. дезинтегратор с рабочей камерой и роторами, под которым расположено и сообщено с ним посредством разгрузочного патрубка сепарирующее устройство, патрубок подачи газа и систему трубопроводов, отличающая с я тем, что, с целью повышения взрывобезопасности готового продукта, патр5 бок подачи газа вмонтирован в стенку рабочей камеры, при этом патрубок подачи газа расположен коаксиально разгрузочному патрубку, дезинтегратор и сепарирующее устройг ство установлены соосно, а в последнем под разгрузочным патрубком наклонно к его вертикальной оси сим- , метрично смонтированы пластины, причем зазор между противоположно раст положенными пластинами уменьшается сверху вниз.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для защиты различных материалов от атмосферных осадков | 1986 |

|

SU1491374A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дезинтегратор | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1983-09-30—Публикация

1981-06-12—Подача