.U

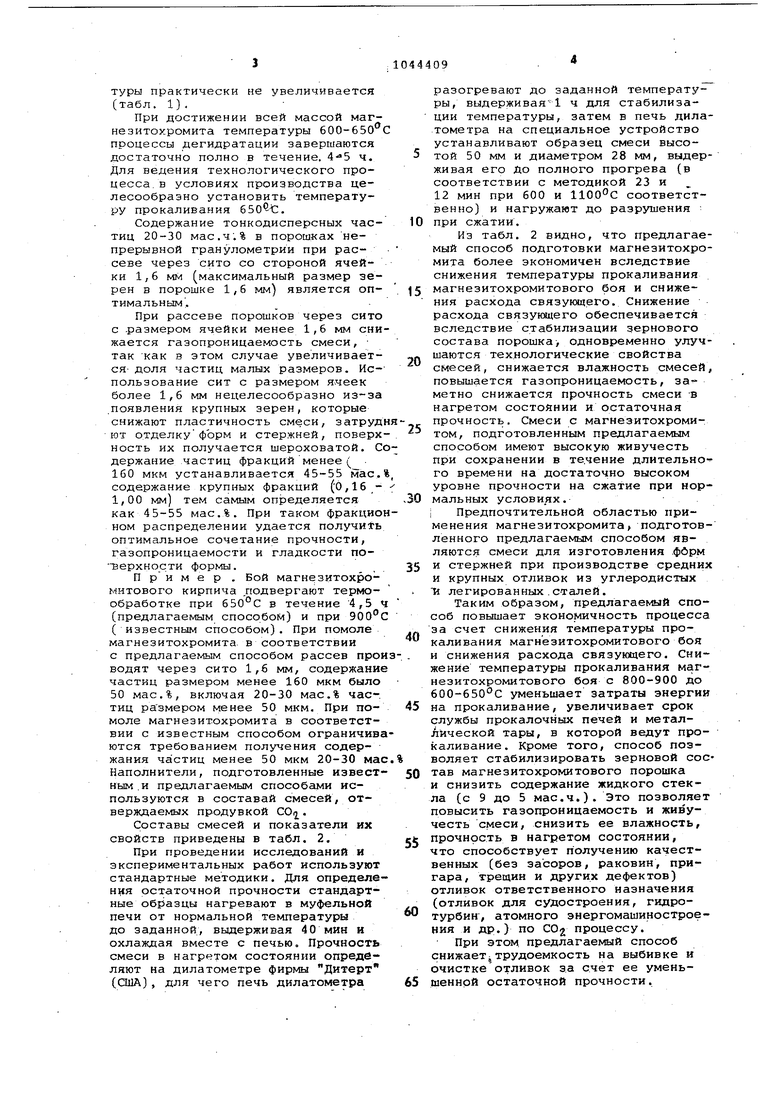

О СО Изобретение относится к литейI ному производству, преимущественно к способам приготовления огнеупорных наполнителей,используемых в co тавах противопригарных формовочных смесей, и может быть использовано при изготовлении литейных форм и стержней. В современном литейном производ стве для изготовлени,я отливок, к которым предъявляются высокие требования по качеству их поверхности применяют формы и стержни из напол нителей повышенной огнеупорности и с низкой пористостью. Известен способ приготовления огнеупорного наполнителя, заключающийся в подготовке наполнителей из крупных и тонкодисперсных части и смешивании кх друг с другом, например хромитового песка с размером частиц 0,18-0,28 мм и хромитового порошка с размером частиц менее 0,044 мм 1 . Однако при таком способе приготовления газопроницаемость форм и .стержней менее 10 ед. Кроме то|го, необходимость подготовки двух наполнителей разного гранулометрического состава вызывает организационно-технические трудности в про изводстве. Следствием высокого содержания тонкодисперсных частиц яв ляется и повышенный расход связующих, что приводит к обильному газо образованию и затрудненной выбиваемостн при использовании, например жидкого стекла. Наиболее близким к предлагаемому является способ подготовки магнезитохромитового наполнителя, используемого для изготовления литей ных форм и стержней, заключающийся в прокаливании магнезитохромитового боя при 800-900°С и последующем помоле его до содержания частиц ра мером минус 50 мкм 20-30 мас.% 2 Вследствие прокаливания магнези тохромитового боя из наполнителя удаляется связанная влага. Способ характеризуется необходимостью высокотемпературной прока ки магнезитохромитового боя. Прокаливани магнеэитохромитового боя при ВОО-ЭСО С снижает экономичност способа не только вс;:1ёдствие значительных затрат энергии на нагрев но и вследствие быстрого износа ме таллической тары, в которой прокаливают магнеэитохромитовый бой. Причинами быстрого выхода из строя стальной и чугунной тары являются активное окисление металла при высоких температурах и значительные, напряжения металла при посадке в нагретую печь и выдаче из печи. Кроме ТОГО; данный способ, ограничивая содержание тонкодисперсных частиц, не регламентирует содержание частиц других размеров, что вызывает нестабильность зернового состава наполнителя. Нестабильность зернового состава наполнителя обусловливает повышенный расход СРЧзующего в составе смесей и за-астую низкую газопроницаемость, что также Vie гарантирует получение стальных отливок без дефектов - раковин, засоров и др., особенно при использовании СО - процесса. Следствием.повышенного расхода связуюшего в составе смесей является высокая их прочность в нагретом состоянии., что создает опасность образован;ь.; трещин в отливках, и высокая оста-точная прочность, и, следовгг1е;)Ьно, высокая трудоемкость выбивки л очистки отливок. Цель изобретения - сокращение рас расхода связующего в составах формовочных и стержневых смесей и улуч-. шение технологических свойств смесей, а. также сокращение затрат на . приготовление наполнителя. Поставленная цель достигается тем, что согласно подготовки магнезитохромитового наполнителя, используемого для-изготовления литейных форм и стержней, включающем прокаливание магнезитохромитового боя и помол его до содержания частиц размером минус 50 мкм 20-30 мас.% магнезитохромитовый бой прокаливают при бОО-бЗО С в течение 4-5 ч, а помол ведут до содержания частиц размером минус 160 мкм 45-55 мас.% при рассе.ве через сито с размером ячейки 1,6 мм. При прокаливании боя магиезитохромита удаляется свободная влага и разлагаетс-я гидратированная окись магния, образующаяся в результате гидратации свободной окиси магния, всегда имеющейся в магнезиальных огнеупорах. Это исключает влияние влаги на процесс помола и позволяет обеспечить стабильность зернового состава, что особенно важно при помоле в шаровых мельницах непрерывного действия. Отсутствие гидратированной окиси магния пов.лшает живучесть широко распространенных жидкостекольных смесей по СО2 - процессу, снижает потери массы при прокаливании и, следовательно, способствует получению отливок без дефектов - раковип, засоров и др. Прокаливание магнезитохромитового боя при температурах ниже не гарантирует завершение процессов .дегидратации. Повышение температуры прокаливания нецелесообразно по экономическим соображениям, так как по завершении процессов дегидратации потери массы с ростом температуры практически не увеличивается (табл. 1), При достижении всей массой магнезитохромита температуры 600-650 процессы дегидратации завершаются достаточно полно в течение. 45 ч. Для ведения технологического процесса, в условиях производства целесообразно установить температуру прокаливания . Содержание тонкодисперсных частиц 20-30 мас.ч;% в порошках непрерывной гранулометрии при рассеве через сито со стороной ячейки 1,6 мм (максимальный размер зерен в порошке 1,6 мм) является оптимальнЕлм, При рассеве порошков через сито с .размером ячейки менее 1,6 мм сни жается газопроницаемость смеси, так как в этом случае увеличивается- доля частиц малых размеров. Использование сит с размером ячеек более 1,6 мм нецелесообразно из-за появления крупных зерен, которые снижают пластичность смеси, затруд ют отделкуформ и стержней, поверх ность их получается шероховатой. С держание частиц фракцийменее( . 160 мкм устанавливается 45-55 мас. содержание крупных фракций (0,16 1,00 мм) тем самым определяется как 45-55 мас.%. При таком фракцио ном распределении удается получить оптимальное сочетание прочности, газопроницаемости и гладкости по верхности формы. Пример . Бой магнезитохромитового кирпича .подвергают термообработке при 650°С в течение 4,5 (предлагаемым способом) и при ЭОО (известным способом). При помоле магнезитохромита в соответствии с предлагаемым способом рассев про водят через сито 1,6 мм, содержание частиц размером менее 160 мкм было 50 мас.%, включая 20-30 мас.% частиц размером менее 50 мкм. При помоле магнезитохромита в соответствии с известным способом ограничива ются требованием получения содержания частиц менее 50 мкм 20-30 ма Наполнители, подготовленные известным.и предлагаемым способами используются в составай смесей, отверждаемых продувкой COi. Составы смесей и показатели их свойств приведены в табл. 2. При проведении исследований И экспериментальных работ используют стандартные методики. Для определе ния остаточной прочности стандартные образцы нагревают в муфельной печи от нормальной температуры до заданной, выдерживая 40 мин и охлаждая вместе с печью. Прочность смеси в нагретом состоянии определяют на дилатометре фирмы Дитерт (США), для чего печь дилатометра разогревают до заданной температуры, выдерживая1 ч для стабилизации температуры, затем в печь дилатометра на специальное устройство устанавливают образец смеси высотой 50 мм и диаметром 28 мм, выдерживая его До полного прогрева (в соответствии с методикой 23 и 12 мин при 600 и соответственно) и нагружают до разрушения при сжатии. Из табл. 2 видно, что предлагаемый способ подготовки магнезитохромита более экономичен вследствие снижения температуры прокаливания магнезитохромитового боя и снижения расхода связующего. Снижение расхода связукяцего обеспечивается вследствие стабилизации дернового состава порошка одновременно улучшаются технологические свойства смесей, снижается влажность смесей, повышается газопроницаемость, заметно снижается прочность смеси -в нагретом состоянии и остаточная прочность. Смеси с магнезитохромитом, подготовленным предлагаемым способом имеют высокую живучесть при сохранении в те.чение длительного времени на достаточно высоком уровне прочности на сжатие при нормальных условиях. I Предпочтительной областью применения магнезитохромита, подготовленного предлагаемым способом являются смеси для изготовления .фирм и стержней при производстве средних и крупных отливок из углеродистых И легированных .сталей. Таким образом, предлагаемый способ повышает экономичность процесса за счет снижения температуры прокаливания магнезитохромитового боя и снижения расхода связующего. Снижение температуры прокаливания магнезитохромитового боя с 800-900 до 600-650С уменьшает затраты энергии на прокаливание, увеличивает срок службы прокалочных печей и металлической тары, в которой ведут прокаливание. Кроме того, способ позволяет стабилизировать зерновой состав магнезитохромитового порошка и снизить содержание жидкого стекла (с 9 до 5 мае.ч.). Это позволяет повысить газопроницаемость и живучесть смеси, снизить ее влажность, прочность в нагретом состоянии, что способствует получению качественных (без засоров, раковин, пригара, трещин и других дефектов) отливок ответственного назначения (отливок для судостроения, гидротурбин, атомного энергомашиностроения и др.) по СО процессу. При этом, предлагаемый способ снижает трудоемкость на выбивке и очистке отливок за счет ее уменьшенной остаточной прочности.

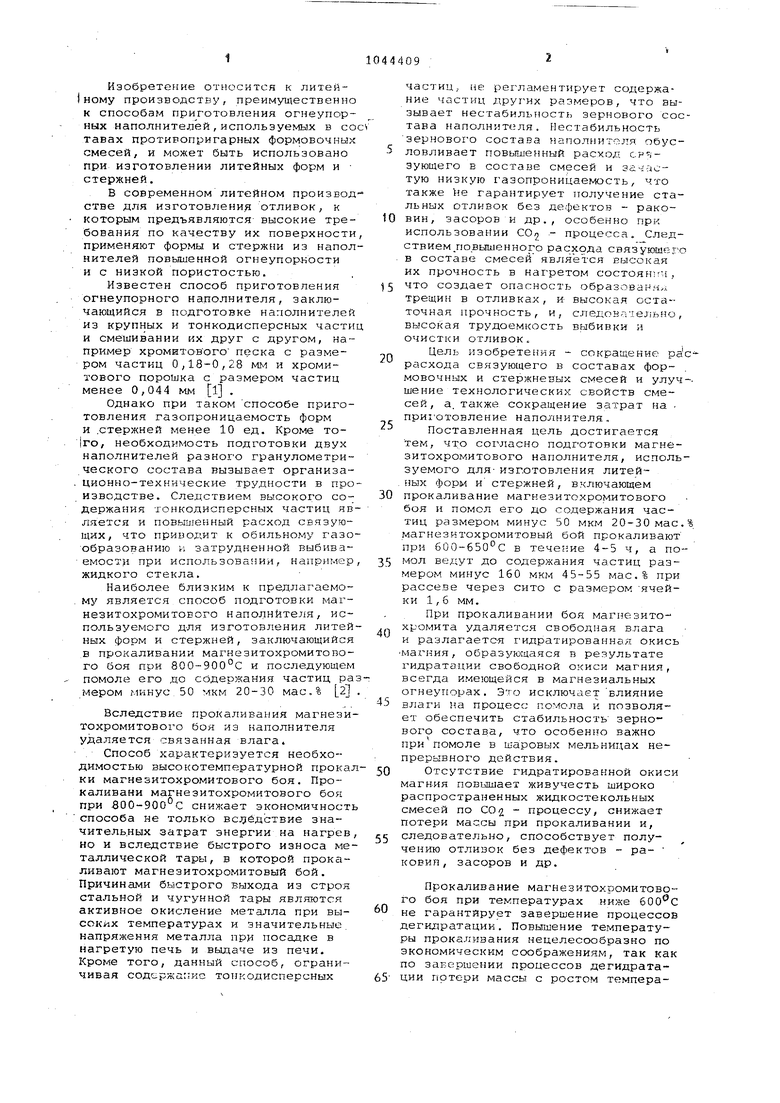

ТаОлица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНОЕ СПЕЧЕННОЕ ИЗДЕЛИЕ, СЫРЬЕВОЙ МАТЕРИАЛ, ШИХТА И СПОСОБ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2812326C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| СМЕСЬ НАЛИВНАЯ С ПОВЫШЕННОЙ ТЕРМОХИМИЧЕСКОЙ УСТОЙЧИВОСТЬЮ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ФОРМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2427441C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2000 |

|

RU2175902C1 |

| Добавка для растворения стержней в скрытых полостях отливок | 2020 |

|

RU2731996C1 |

| Смесь для изготовления легкоудаляемых стержней | 1983 |

|

SU1113961A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2002 |

|

RU2224619C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2155114C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

СПОСОБ ПОДГОТОВКИ МАГНЕЗИТОХРОМИТОВОГО НАПОЛНИТЕЛЯ, ИСПОЛЬЗУЕ- . МОГО для ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ и СТЕРЖНЕЙ, включающий прокаливание магиеэитохромитового боя и помол его до содержания частиц размером минус 50 мкм 20-30 мас.%, отличающийся тем, что, с целью сокращения расхода связующего в составах формовочных и стержневых смесей и улучшения технологических свойств смесей, а также сокращения затрат на приготовление наполнителя, магнеэитохромитовый бой прокаливают при 600-650с в течение 4-5 ч, а помой в.едут до содержания частиц размером минус 160 мкм 45-55 мас.% при рассеве через сито с размером ячейки 1,6 мм.И (Л с

0,15 0,54 0,56 Потери массы, %

Магнеэитохромитовый порошок, мае. ч.

Водный раствор едкого натра плотностью 1,2 г/см ,

Таблица 2

100

100 0,64 0,62 0,66 0,64 0,65

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ротенберг Г.Б | |||

| Огнеупорные материалы | |||

| М., Металлургия, 1980, с | |||

| Прибор для корчевания пней | 1921 |

|

SU237A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ривкин С.И | |||

| и др | |||

| Совершенствование магнезитохроМитовых смесей для крупного стального литья | |||

| Литейное производство, 1980, 12, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| . | |||

Авторы

Даты

1983-09-30—Публикация

1982-07-07—Подача