(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Желтая глазурь | 1982 |

|

SU1100258A1 |

| Матовая глазурь | 1983 |

|

SU1119992A1 |

| Глазурь | 1982 |

|

SU1100259A1 |

| Матовая глазурь | 1981 |

|

SU1004284A1 |

| ГЛАЗУРЬ | 1973 |

|

SU404795A1 |

| Глазурь | 1991 |

|

SU1794902A1 |

| Глушеная глазурь | 1983 |

|

SU1119993A1 |

| Прозрачная глазурь | 1985 |

|

SU1318563A1 |

| Глазурь | 1977 |

|

SU662515A1 |

| Глазурь | 1982 |

|

SU1073198A1 |

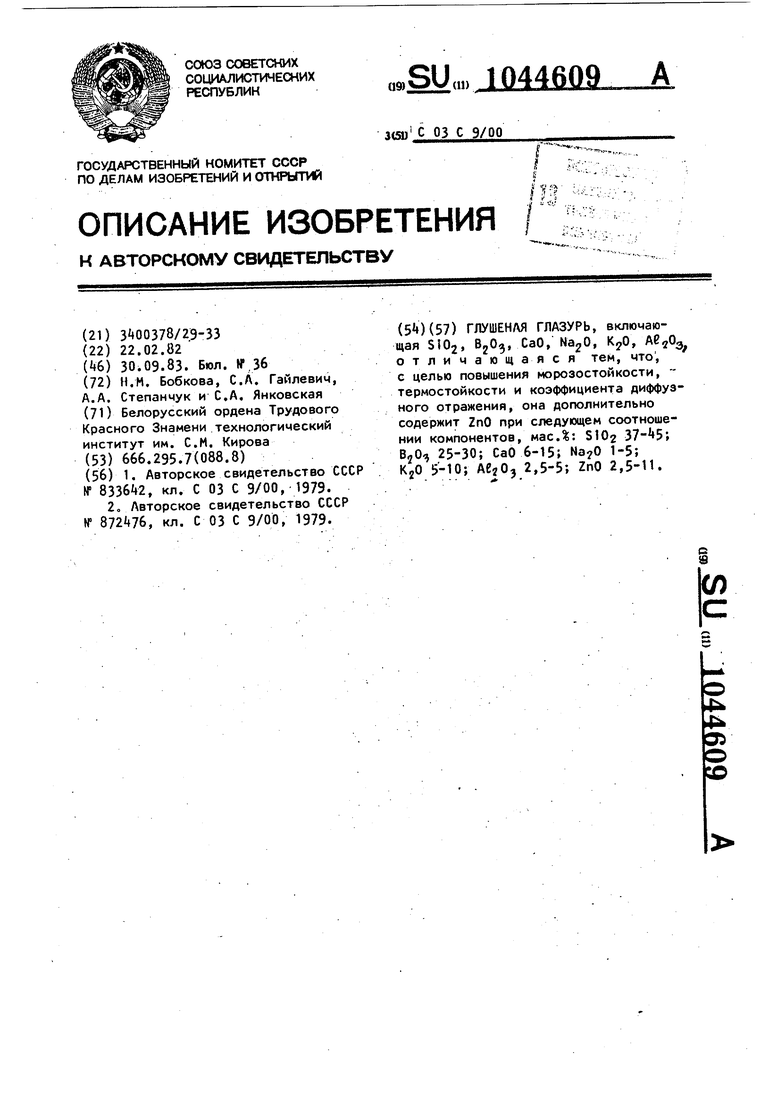

ГЛУШЕНАЯ ГЛАЗУРЬ, включающая S102, BjO, СаО, , , , отличающаяся тем, что , с целью повышения морозостойкости, термостойкости и коэффициента диффузного отражения, она дополнительно содержит ZnO при следующем соотношении компонентов, мас.%: S102 BjO-, 25-30; СаО 6-15; 1-5; KjO 5-10; MjQ 2,5-5; ZnO 2,5-И.

4

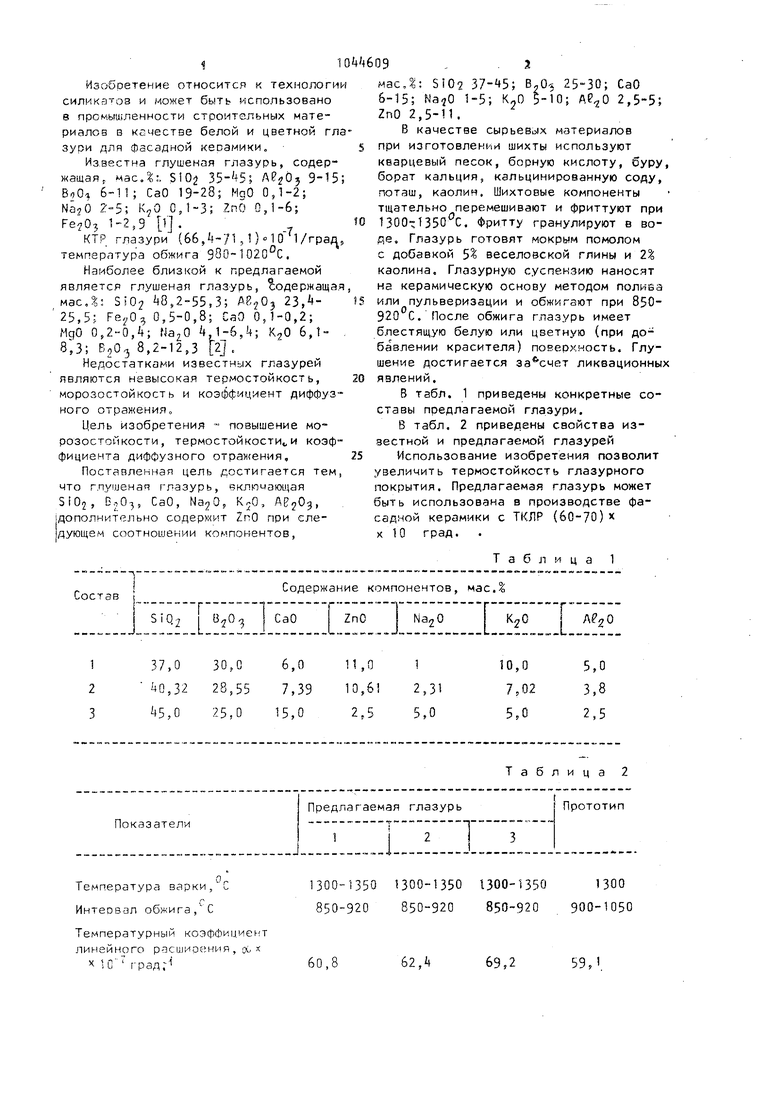

сг Изобретение относится к технолог силикатоз и может быть использовано 8 промышленности строительных материалов в качестве белой и цветной г зури для фасадной кепамики, Из.вестна глушеная глазурь, содер жащая, масД:. SI02 9-1 820-1 6-1 1; СаО 19-28; МаО 0,1-2; 2-5; К,0 0,1-3; ZnO 0,1-6; , 1-2,9 V. КТР глазури {66,|-71 J/-IO М/гра температура обжига 980-1020 С. Наиболее близкой к предлагаемой является глушенап глазурь, ;одержа1ц мас.|: SS02 8,2-55,3; 23,25,5; , 0,5-0,8; СаО 0,1-0,2; MgO 0,2--0,; 4 1-6, 6,18,3; В,0,.з 8,2-12,3 2J . Недостатками известных глазурей являются невысокая термостойкость, морозостойкость и коэффициент диффу ного отражения„ Цель изобретения - повышение морозостойкости, термостойкости и коэф фициента диффузного отражения. Поставленная цель достигается тем что глушеная глазурь, вклюмащая Si02, В.,0з, СаО, , К;0, APjOj, дополнительно содержит ZnO при следующем соотношении компонентов, 1300-1350 Температура варки,С 850-920 Интеовал обжига,С Температурный коэффициент линейного рзсшире,ния, ос х

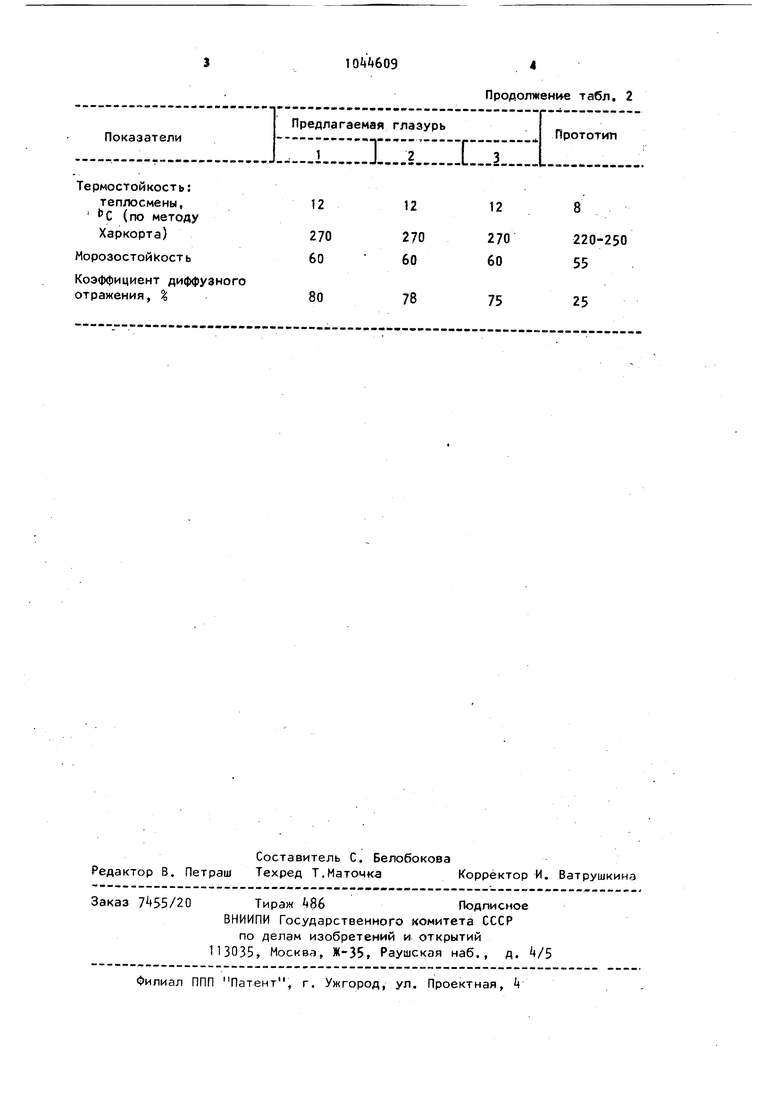

Таблица 2 ОЗ,.2 масЛ: 5102 B.O-i 25-30; СаО 6-15; На-гО 1-5; К,,0 5-10; 2,5-5; ZnO 2,5-П. В качестве сырьевых материалов при изготовлении шихты используют кварцевый песок, борную кислоту, буру, борат кальция, кальцинированную соду, поташ, каолим. Шихтовые компоненты тщательно перемешивают и фриттуют при 1300x 350 С. фритту гранулируют в воде. Глазурь готовят мокрым помолом с добавкой 5% веселовской глины и 2% каолина. Глазурную суспензию наносят ка керамическую основу методом полива или пульверизации и обжигают при 850920 С. После обжига глазурь имеет блестящую белую или цветную (при добавлении красителя) поверхность. Глушение достигается за счет ликвационных явлений. 8 табл. 1 приведены конкретные составы предлагаемой глазури. В табл. 2 приведены свойства иззестной и предлагаемой глазурей Использование изобретения позволит увеличить термостойкость глазурного покрытия. Предлагаемая глазурь может ыть использована в производстве фасадной керамики с ТКЛР (60-70)х X 10 град. Таблица 1 1300-1350 1300-13501300 850-920 850-920 900-1050

12

270 60

зного

80

Продолжение табл. 2

8

12

270

220-250 60 55

75

25

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глазурь | 1979 |

|

SU833642A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-09-30—Публикация

1982-02-22—Подача