4

О5 4

ISD

Изобретение относится к термической . обработке иааелий из конструкционных сталей и может найти применение в машиностроительной промышленности как заключительная операция в термической 5 обработке изделий, работающих с высокими ударными нагрузками и изготавливаемых из любых конструкционных сталей, склонных к отпускной хрупкости.

Известен способ термической обработ - ю ки изделий из конструкционных сталей, заключающийся в ускоренном охлаждении (в воае для крупных изделий, в масле для мелких) после высокого отпуска 550650°С 1.15

Однако подавить отпускную хрупкость в сердцевине крупных изделий не удается даже при охлаждении в воде. Кроме того, в изделиях сложной конфигурации при охлаждении возникагЬт большие внутренние 20 напряжения, что часто приводит к Короблению изделий, поводке и даже образованию трещин. При нагреве изделий в процессе работы до 5ОО-650°С в них вновь происходит охрупчивание.25

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термической обработки изделий, включающий нагрев, выдержку и охлгикдение при отпуске зака-зо ленных изделий под всесторонним давлением рабочей жидкости, причем нагрев при отпуске осуществляют рабочей жидкостью, а давление создают расширением рабочей жидкости при ее нагреве в герметиз1Грованной камере постоянного объема С2 . . . Недостатком известного способа является то, что повышая физико-механические свойства, главным образом твердость, он не устраняет отпускную хрупкость стали, так как заметное подавление отпускной хрупкости начинает проявляться лишь при давлениях около 15 кба т.е. ПРИ таких давлениях, которые по изт.е. 1ФИ долил « способу достигнуть невозмож ввстному но. Цель изобретения - повышение ударно вязкости за счет устранения отпускной хй пкости. Поставленная цель достигается тем,. что согласно способу те1(ической обработки изделий, преимущественно из конструкционных сталей, включающему закалку, отпуск под всесторонним гидроста тическим давлением, отпуск проводят под всесторсйшим гидростатическим давлением кбар.

Проводить отпуск под давлением

ниже 15 кбар нецелесообразно, так как при таком давлении значения ударной вязкости недостаточно высоки, а при отпуске под давлением выше 20 кбар вязкость стали понижается за счет развития процесса наклепа.

Способ осуществляют следующим образом.

Закаленное изделие помещают в камеру-бомбу, нагнетают рабочую жидкость до давления 15-20 кбар. (В выпускаемы промышленностью гидростатах достигает ся давление до 24 кбар.). Затем производят нагрев до температуры отпуска (длЪ среднего ЗОО-4ОО°С, для высокого 550-650 с) и дают необходимую выдержку под давлением 15-21 кбар, определяемую размерами детали. После этого производят охлаждение и снятие давления

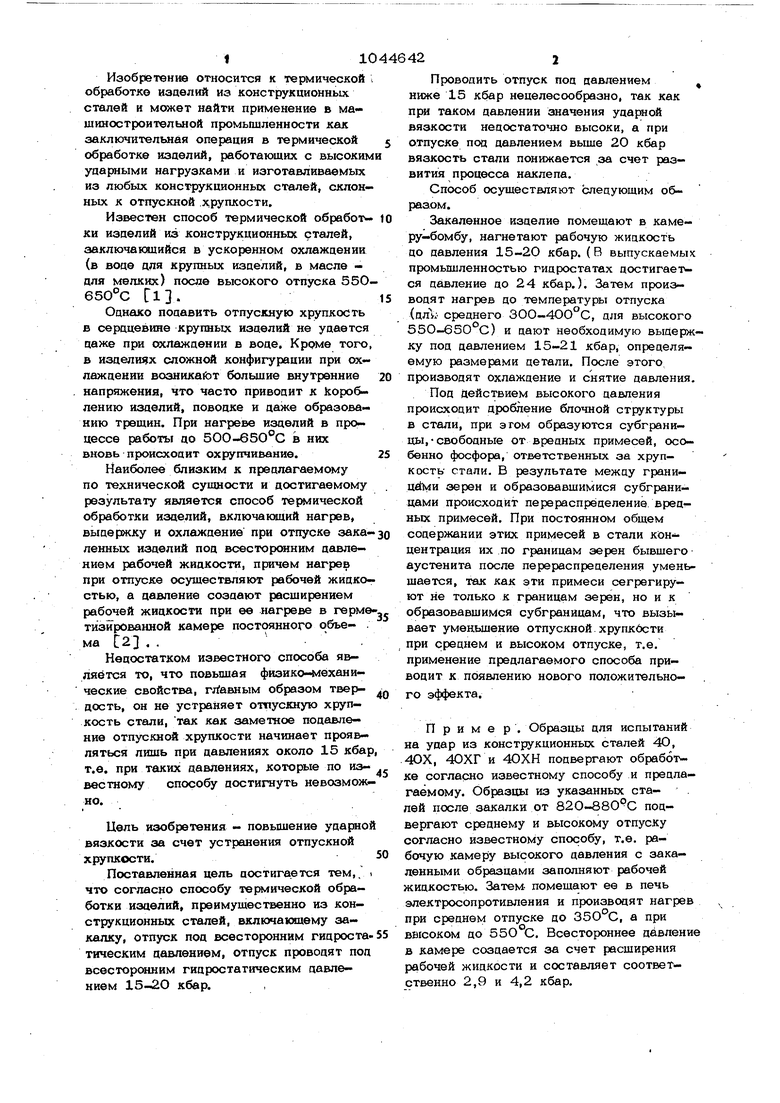

Под действием высокого давления происходит дробление блочной структуры в стали, при этом образуются субграницы, свободные от вредных примесей, особенно фосфора, ответственных за хрупкость- стали. В результате между границе1ми зерен и образовавшимися субграницами происходит перераспределение вредных примесей. При постоянном общем содержании этих примесей в стали концентрация их по границам зерен бывщего аустенита после перераспределения уменьшается, так как эти примеси сегрегируют не только к границам зерен, но и к образовавшимся субграницам, что вызывает уменьшение отпускной хрупкбсти при среднем и высоком отпуске, т.е. применение предлагаемого способа приводит к появлению нового положительного эффекта. Приме р . Образцы для испытаний на удар из конструкционных сталей 4О, 4ОХ, 40ХГ и 40ХН подвергают обработке согласно известному способу и предлагаемому. Образцы из указанных сталей после закалки от 820-880°С подвергают среднему и высокому отпуску согласно известному способу, т.е. рабочую камер1у высокого давления с закаленными образцами заполняют рабочей жидкостью. Затем- помещают ее в печь электросопротивления и производят нагрев при среднем отпуске до 35О С, а при о/вшсоком до 550 С. Всестороннее давление в камере создается за счет расширения рабочей жидкости и составляет соответственно 2,9 и 4,2 кбар. При обработке образцов согласно и; вестному способу давление в Камере Ьозцают за счет расширения рабочей жидкости при нагреве и определяют соответственно температурой отпуска, в связи с чем величину давления нельзя изменять, в результате чего значения ударной вяэ кости после обработки согласно известному способу не повышаются. Обработку образцов согласно предлагаемому способу производят следующим об .10 424 разом. Образцы помешают в амерубомбу высокого давления и отпускают при 350.И 550°С под давлением 13,5; 15; 17,5; 2О и 22 кбар, при этом рабочую жидкость нагнетают в камеру мультипликаторами высокого давления. В табл. 1 приведена ударная вязкость (cij.) конструкционных сталей после за- калки и среднего отпуска при 350 С под высоким всесторонним давлением. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| Способ термомеханической обработки конструкционных сталей | 1987 |

|

SU1579934A1 |

| Способ термической обработки сталей | 1981 |

|

SU954447A1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| Труба нефтяного сортамента высокопрочная в хладостойком исполнении (варианты) | 2018 |

|

RU2680457C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙСТАЛИ | 1970 |

|

SU423858A1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ОТПУСКА ЗАКАЛЕННЫХ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2004 |

|

RU2255984C1 |

| Способ обработки конструкционной стали, склонной к обратимой отпускной хрупкости | 1989 |

|

SU1717647A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2009 |

|

RU2422540C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, преимущественно из конструкционных сталей, включающий закалку, отпуск под всесторонним гидростатическим давлением, отличающийся тем, что, с целью повышения ударной вязкости за счет устранения отпускной хрупкости, отпуск проводят под всесторонним гидростатическим давлением 15-20 кбар.

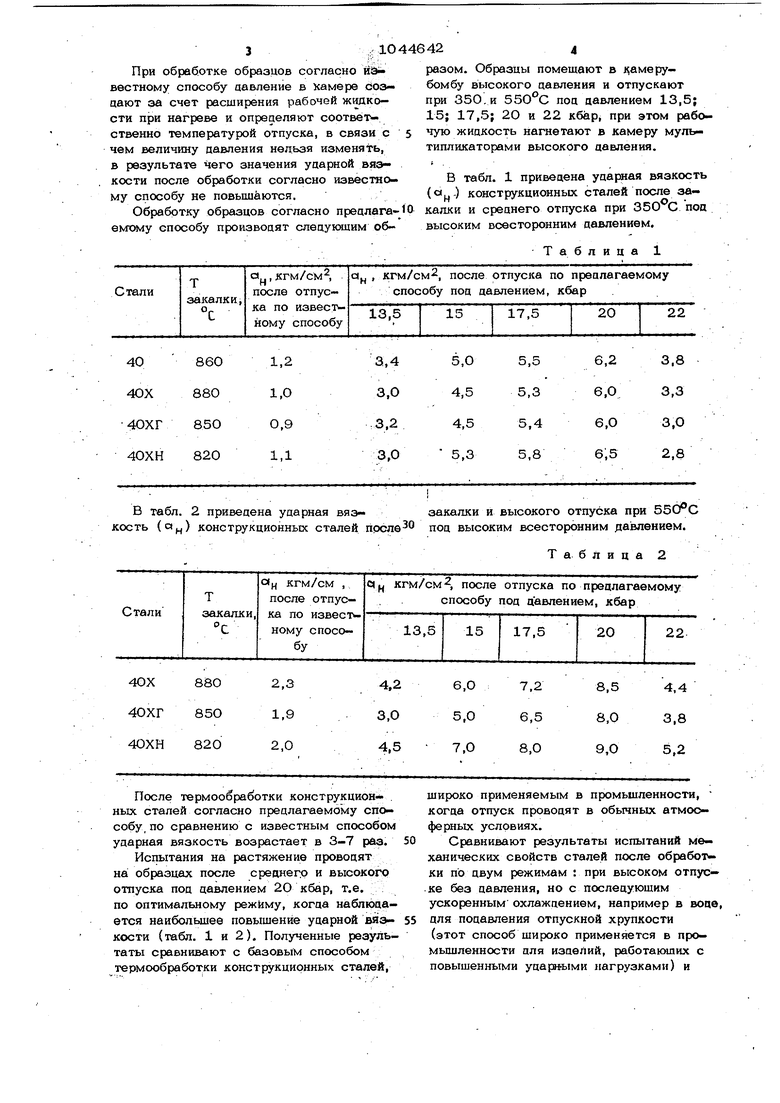

В табл. 2 приведена ударная вязкость (с(н конструкционных сталей прслв О

После термообработки конструкцион- . ных сталей согласно предлагаемому способу, по сравнению с известным способом ударная вязкость возрастает в 3-7 риз.

Испытания на растяжение проводят на образцах после среднего и высокого отпуска под давлением 20 кбар, т.е. по оптимальному режиму, когда наблюдается наибольшее повышение ударной вяэкости (табл. 1 и 2). Полученные результаты сравнивают с базовыы способом термообработки конструкционных сталей.

широко применяемым в прюмьшленности, когда отпуск проводят в обычных атмосферных условиях.

Сравнивают результаты испытаний механических свойств сталей после обработки по двум режимам : при высоком отпуске без давления, но с последующим ускоренным охлаждением, например в воце для подавления отпускной хрупкости (этот способ широко применяется в про- мьЕиленности для изделий, работаюших с повышенными удариыми нагрузками) и закалки и высокого отпуска при 55бС под высоким всесторонним давлением. Таблица2

при среанем отпуске под аавлением 2О кбар.

Сталь 40 при высоком отпуске не склсяша к отпускной хрупкости. Из цанных табл. 3 виано, что после среднего отпуска под давлением 20 кбар .уровень ударной вязкости тот же, что и после вьсокого отпуска с последующим ускоренным охлаждением в воде, но зато уровень прочностных свойств после среднего отпуска на 60-70% выше, чем после высокого. Наложение высокого давления при отпуске приводит к резкому првыиению ударной вязкости, причем при давле- НИИ 15 кбар удартая вйзкость достигает уровня, получаемого в промышленности ускоренным охлаждением в. воде. При давлениях 17,5 и 2О кбар уровень ударной вязкости значительно выше, чем при охлаждении в воде, от температуры отпуска. Поэтому рекомендуемое давле- ние при отпуске по величине составляет 15-2О кбар. Кроме того, все прочностны свойства сталей при отпуске ntw давлением заметно возрастают, а температурный порог хладноломкости 1 при этом резк понижается. В табл. 4 показано влияние высокого давления на порог хладноломкости сталей после закалки и высокого отпуска при 55О С. Таблица4

В табл. 3 приведены механические свойства конструкционных сталей. Таблица 3 Использование предлагаемого способа термической обработки изделий из конструкционных сталей по сравнению с базовым способом позволяет впервые рекомендовать средний отпуск под высоким давлением вместо высокого отпуска для конструкционньк улучшаемых сталей, так как при среднем отпуске под давлением ударная вязкость находитея примерно на том же уровне, что и после улучшения (закалка высокий отпуск), широко применяемого в промышленности, но зато после среднего отпуска под давлением прочностные свойства, особенно предел текучести, на 60-70% выше, что дает большую экон(«1ию металла в народном хозяйстве без снижения эксплуатационных характеристик. хрупкости при среднем отпуске под давлением позволяет более широко применять в промьщленности дешевые углеродистые стали со средним отпуском под давлением вместо легированных сталей с высоким отпуском, при этом уровень прочностных свойств в углеродистых сталях значительно вьшхе, чем в лйгерованных без снижения ударной вязкости, что также дает значи

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуляев А | |||

| П | |||

| Металловедение | |||

| М., ,Металлургия , 1966, с | |||

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № | |||

| 1971 |

|

SU411139A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-30—Публикация

1981-09-08—Подача