Изобретение относится к термомеханической обработке стали.

Целью изобретения является повышение комплекса механических свойств конст- рукционных сталей с устранением склонности их к обратимой отпускной хрупкости.

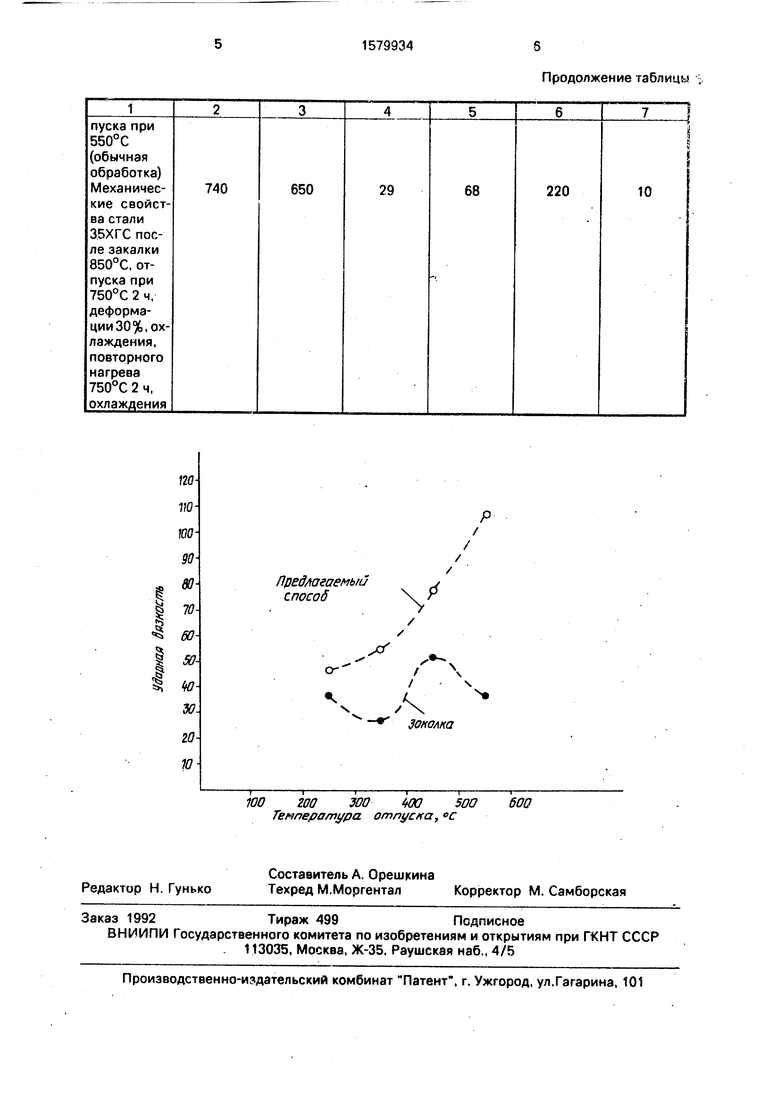

На чертеже изображен график, иллюстрирующий предлагаемый способ.

Способ опробован на стали 35ХГСА состава, %: С 0,34; SI 1.2; Мп 0,90; СП.1; N1 0,3; S и Р 0,004.

На образцах стали методом пробных закалок определяют критические точки Aci и

Асз; Ad 760°С ; Асз 830° С.

Прутки стали, полученные после горячей прокатки, закаляют с прокатного нагрева (1050°С) в масле, затем нагревают до субкритической температуры (АС1 5-10°С), т.е. до 750-755°С, посадкой в нагретую печь и выдерживают при этой температуре 2- . После выдержки при этой температуре

прутки подвергают прокатке с обжатием 60- 70% с последующим нагревом до температуры, незначительно превышающей критическую точку лсз с выдержкой 10- 15 мин и закалкой в масле, затем отпуску при 550°С с выдержкой 2-3 ч.

Из обработанных прутков стали изготавливают образцы для испытания на растяжение и ударную вязкость. В результате обработки получают следующие свойства: оь 1280 Н/мм2; От 1100 Н/мм2; 5 15%; 58%; KCV 125 Дж/см2; HRC 34.

По известному способу (закалка от 850°С, отпуск при 750°С 2 ч, деформация 30%, охлаждение, затем повторный нагрев на 750°С, выдержка, охлаждение) получают следующие механические свойства: с%

740Н м2;От 600Н /мм 2 : 6 29%; V 68% ; KCU 220 Дж/см2 ; HRC 10.

После обычной обработки, заключающейся в закалке от 880°С и отпуске при 550°С, получают следующие механические

СП

VJ о о со

свойства: сгв 1100 H/MM2;t7r 970Н/мм2; 5 9%; V 45%; KCV 25 Дж/см2 ; HRC 30.

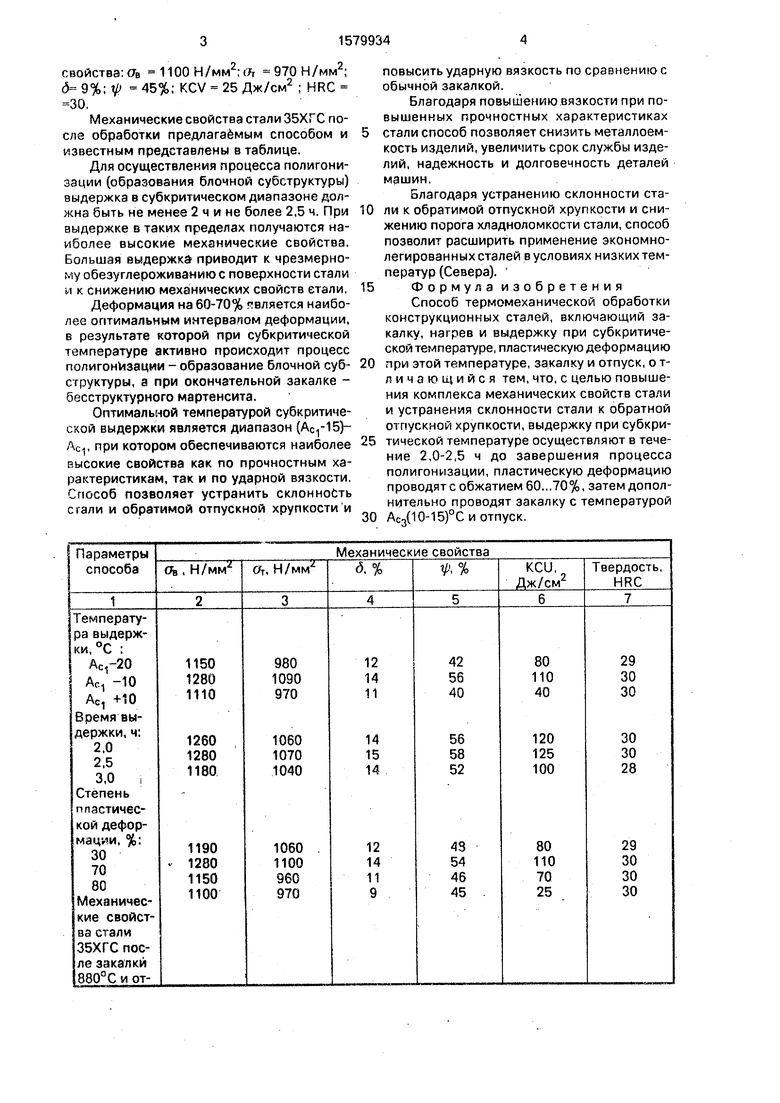

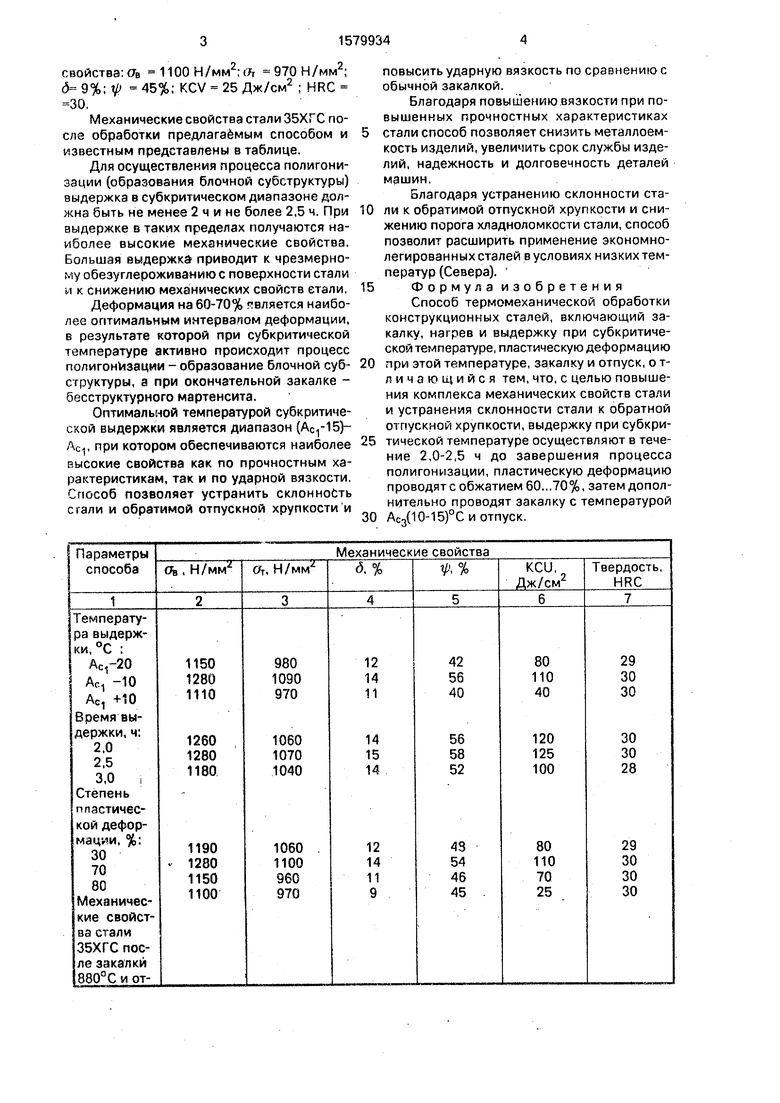

Механические свойства стали 35ХГС после обработки предлагаемым способом и известным представлены в таблице.

Для осуществления процесса полигони- зации (образования блочной субструктуры) выдержка в субкритическом диапазоне должна быть не менее 2 ч и не более 2,5 ч. При выдержке в таких пределах получаются наиболее высокие механические свойства. Большая выдержки приводит к чрезмерному обезуглероживанию с поверхности стали и к снижению механических свойств етали.

Деформация на 60-70% вляется наиболее оптимальным интервалом деформации, в результате которой при субкритической температуре активно происходит процесс политизации - образование блочной субструктуры, а при окончательной закалке - бесструктурного мартенсита.

Оптимальной температурой субкритиче- схой выдержки является диапазон (АС1-15)- ЛС1, при котором обеспечиваются наиболее высокие свойства как по прочностным характеристикам, так и по ударной вязкости. Способ позволяет устранить склонность стали и обратимой отпускной хрупкости и

повысить ударную вязкость по сравнению с обычной закалкой.

Благодаря повышению вязкости при повышенных прочностных характеристиках

стали способ позволяет снизить металлоемкость изделий, увеличить срок службы изделий, надежность и долговечность деталей машин.

Благодаря устранению склонности стали к обратимой отпускной хрупкости и снижению порога хладноломкости стали, способ позволит расширить применение экономно- легированных сталей в условиях низких температур (Севера).

Ф о р м у л а и з о б р е т е н и я

Способ термомеханической обработки конструкционных сталей, включающий закалку, нагрев и выдержку при субкритической температуре, пластическую деформацию

при этой температуре, закалку и отпуск, о т- личающийся тем, что, с целью повышения комплекса механических свойств стали и устранения склонности стали к обратной отпускной хрупкости, выдержку при субкритической температуре осуществляют в течение 2,0-2,5 ч до завершения процесса полигонизации, пластическую деформацию проводите обжатием 60...70%, затем дополнительно проводят закалку с температурой

Ас3(10-15)°С и отпуск.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ, БОРСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336324C1 |

| Способ получения высокопрочной хромомолибденовой стали | 2021 |

|

RU2779102C1 |

| Способ производства хладостойкого листового стального проката | 2022 |

|

RU2792549C1 |

| Способ обработки хромомолибденовой стали перлитного класса | 2022 |

|

RU2788770C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2330894C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ термической обработки легированных конструкционных сталей | 1986 |

|

SU1423607A1 |

Изобретение относится к термомеханической обработке стали. Целью изобретения является повышение комплекса механических свойств конструкционных сталей с устранением склонности их к братной отпускной хрупкости. Заготовки стали 35 ХГСА закалили в масле, затем нагрели до 750 - 755°С и выдержали при этом температуре 2 ч. После выдержки провели прокатку с обжатием 60% последующим нагревом до 840°С и закалкой в масле. После отпуска 550°С обеспечивается высокий комплекс механических свойств, сочетающий повышенную прочность и ударную вязкость. 1 ил., 1 табл.

| 0 |

|

SU212306A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| РЖ Металлургия, 1987, № 11. | |||

Авторы

Даты

1990-07-23—Публикация

1987-09-29—Подача