Заявляемое изобретение относится к области металлургии, а более конкретно к термической обработке, в частности к термической обработке конструкционных сталей.

Среднеуглеродистые качественные стали 30-50 относятся к улучшаемым, вместе с тем в практике машиностроительных предприятий к данным сталям в качестве окончательной термической обработки вместо улучшения зачастую применяется нормализация. Данная термическая операция предполагает нагрев изделия до температуры полной аустенитизации с последующим охлаждением на спокойном воздухе. Такая термическая обработка менее затратна в сравнении с термоулучшением (закалка на мартенсит с последующим высоким отпуском 1,5-2 часа), а также позволяет избежать возникновения закалочных деформаций, трещин, значительных остаточных напряжений и применения неэкологичных закалочных сред - минеральных масел, растворов полимеров и др. Главный недостаток нормализации в сравнении с качественно выполненным термоулучшением - несколько более низкие механические свойства. Прочность данных сталей можно повысить, не прибегая к закалке на мартенсит. Для этого скорость охлаждения должна быть выше, чем на спокойном воздухе, но ниже критической скорости закалки.

Экономнолегированные конструкционные улучшаемые стали, такие как сталь 40Х, также зачастую вместо закалки и высокого отпуска подвергаются нормализации. Такие стали обладают меньшей в сравнении с углеродистыми сталями критической скоростью закалки, и если после нормализационного охлаждения на спокойном воздухе пластичность и ударная вязкость достаточно высокие, то в результате охлаждения с даже незначительно более высокой скоростью значения показателей пластичности и ударной вязкости оказываются слишком низкими.

Известен способ упрочнения изделий из углеродистых, легированных, высоколегированных, быстрорежущих сталей и твердых сплавов (см. патент RU 2100456 С1, 27.12.1997 г. Бюл. №36). В соответствии с данным способом, в частности, стальные образцы нагревались в печи до стандартной закалочной температуры, после чего осуществлялась закалка в газоструйном генераторе звука, создающем акустическое поле звукового диапазона с уровнем звукового давления 150-170 дБ, а затем закаленные образцы подвергались отпуску. В результате подобной термической обработки в сравнении со стандартной закалкой и отпуском повышается прочность стали без снижения пластичности.

Основным недостатком известного способа является то, что повышение конструктивной прочности сталей связано с их закалкой на мартенсит с последующим отпуском, которая связана со значительными закалочными напряжениями, поводкой, закалочными трещинами, отпускной хрупкостью, а также является более сложной и дорогостоящей в сравнении с нормализацией термической обработкой.

Наиболее близким по технической сущности к заявляемому изобретению является способ закалки изделий из конструкционных сталей (SU 834157 А, C21D 1/78, 06.06.1981), включающий нагрев изделия до температуры аустенизации, охлаждение до температуры перлитного превращения (феррито-цементитная смесь), т.е. выше температуры начала мартенситного превращения и последующее охлаждение на спокойном воздухе.

Основным недостатком данного известного способа термической обработки являются низкие значения показателей пластичности и ударной вязкости в сравнении с соответствующими значениями после нормализации, в особенности для легированных сталей.

Перед заявляемым изобретением поставлена задача обеспечить в сочетании повышение показателей пластичности, ударной вязкости, а также прочности конструкционных качественных углеродистых и экономнолегированных сталей.

Поставленная задача решается следующим образом: в способе термической обработки изделий из конструкционных сталей путем нагревания до аустенитной области и последующего охлаждения газовым потоком, создающим такую скорость охлаждения, чтобы распад аустенита произошел выше температуры начала мартенситного превращения, охлаждение проводят пульсирующим газовым потоком, обладающим скоростью от 25 до 30 м/с, частотой колебаний от 830 до 1000 Гц, импульсным воздушным давлением от 8 до 12 кПа и переменным звуковым давлением от 80 до 90 дБ.

Поток газа направляют перпендикулярно направлению нагружения при эксплуатации изделия.

В качестве охлаждающего газа используют воздух.

Перед охлаждением газовым потоком изделие охлаждают на спокойном воздухе до температуры, соответствующей распаду аустенита на феррито-цементитную механическую смесь.

Таким образом, изобретение позволило получить технический результат, а именно: обеспечить в сочетании повышение показателей пластичности, ударной вязкости, а также прочности конструкционных качественных углеродистых и экономнолегированных сталей.

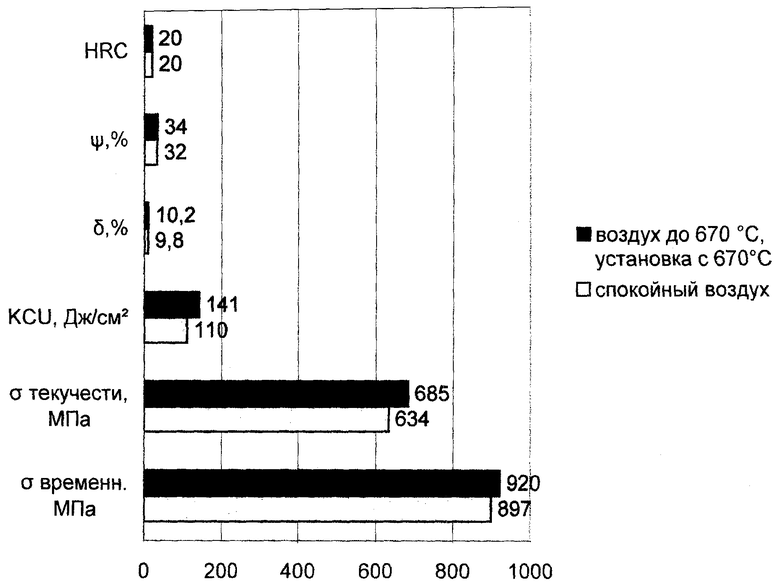

На чертеже приведена гистограмма, характеризующая свойства стали 40Х после охлаждения с температуры 860°С на спокойном воздухе (нормализации) и после охлаждения на воздухе с 860°С до 670°C с последующей обработкой в рабочей камере пульсирующим дозвуковым воздушным потоком, где HRC - твердость (безразмерные единицы Роквелла); ψ - относительное сужение (%); δ - относительное удлинение (%); KCU - ударная вязкость (Дж/см2); δ текучести - предел текучести (МПа); σ временн. - временное сопротивление разрыву (МПа).

Заявляемое изобретение реализуется следующим образом: изделие из конструкционной качественной углеродистой стали 40, нагретое в электропечи до температуры 860°С, соответствующей однофазной структуре аустенита, после требуемой выдержки помещают в рабочую камеру, где охлаждают пульсирующим газовым потоком, обладающим скоростью от 25 до 30 м/с, частотой колебаний от 830 до 1000 Гц, импульсным воздушным давлением от 8 до 12 кПа и переменным звуковым давлением от 80 до 90 дБ. Направление обдува перпендикулярно направлению нагружения при эксплуатации изделия. В качестве охлаждающего газа можно использовать воздух. Перед охлаждением газовым потоком изделие охлаждают на спокойном воздухе до температуры, соответствующей распаду аустенита на феррито-цементитную механическую смесь.

В результате скорость охлаждения в сечениях 10-20 мм выше, чем при охлаждении на спокойном воздухе, но ниже критической скорости закалки для среднеуглеродистых нелегированных сталей. Были получены экспериментальные данные в результате механических испытаний образцов из стали 40, подвергнутой стандартной нормализации и охлажденной со структуры аустенита пульсирующим воздушным потоком. В последнем случае направление обдува было перпендикулярно направлению статического и динамического нагружения при механических испытаниях. В результате твердость и прочность благодаря более высокой скорости охлаждения при термоимпульсной обработке оказывается выше, чем в результате обычной нормализации. При этом благодаря воздействию пульсаций на дислокационную структуру нагретой стали, а также их способствованию релаксации остаточных напряжений, возникающих из-за более высокой, чем на спокойном воздухе скорости охлаждения, остаются достаточно высокими такие показатели надежности, как пластичность и ударная вязкость. Низкая частота пульсаций газового потока (не более 1000 Гц) обеспечивает объемный характер воздействия на дислокационную структуру изделия. Таким образом, дозвуковой пульсирующий воздушный поток может применяться при термической обработке среднеуглеродистых качественных сталей с целью получения более высокой прочности и твердости, чем при нормализации без использования термоулучшения.

Для экономнолегированных конструкционных улучшаемых сталей, таких как стали 40Х, использовался следующий режим термической обработки: образцы из стали 40Х охлаждались с температуры 860°С, соответствующей однофазной структуре аустенита на спокойном воздухе до температуры 670°С, соответствующей феррито-цементитной структуре, после чего подвергались воздействию пульсирующего воздушного потока скоростью от 25 до 30 м/с, частотой колебаний от 830 до 1000 Гц, импульсным воздушным давлением от 8 до 12 кПа и переменным звуковым давлением от 80 до 90 дБ вплоть до полного охлаждения. То есть сравнительно быстрое охлаждение пульсирующим воздушным потоком начинается при температуре, соответствующей практически полному распаду аустенита с образованием феррито-цементитной структуры и не может привести к образованию мартенсита, что избавляет от необходимости осуществлять последующий отпуск.

Направление обдува было перпендикулярно направлению статического и динамического нагружения при механических испытаниях. В результате получены более высокие значения показателей пластичности и ударной вязкости, а также прочности по сравнению со свойствами после нормализации. В случае ударной вязкости было получено значение KCU 1,41 МДж/м2 против 1,1 МДж/м2 после нормализации.

Таким образом, изобретение позволило получить технический результат, а именно: обеспечить в сочетании повышение показателей пластичности, ударной вязкости а также прочности конструкционных качественных углеродистых и экономнолегированных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ НА ВЫСОКОПРОЧНОЕ СОСТОЯНИЕ | 2012 |

|

RU2506320C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2013 |

|

RU2561611C2 |

| СПОСОБ СНЯТИЯ РАСТЯГИВАЮЩИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2458155C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2014 |

|

RU2572943C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2612245C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2013 |

|

RU2557841C2 |

| СПОСОБ УЛУЧШАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2131932C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2013 |

|

RU2580767C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ НА ВЫСОКОПРОЧНОЕ СОСТОЯНИЕ | 2014 |

|

RU2570716C2 |

Изобретение относится к области металлургии, а более конкретно к термической обработке. Для повышения пластичности, ударной вязкости и прочности изделий из конструкционной стали осуществляют нагрев изделия до температуры аустенитизации и охлаждение на воздухе до температуры превращения аустенита в феррито-цементитную структуру с последующим охлаждением пульсирующим газовым потоком, обладающим скоростью от 25 до 30 м/с, частотой колебаний от 830 до 1000 Гц, импульсным воздушным давлением от 8 до 12 кПа и переменным звуковым давлением от 80 до 90 дБ, при этом поток газа направляют перпендикулярно направлению нагрузки при эксплуатации изделия. 2 з.п. ф-лы, 1 ил.

1. Способ термической обработки изделий из конструкционных сталей, включающий нагрев изделия до температуры аустенизации, охлаждение до температуры превращения аустенита в ферритоцементитную структуру и последующее охлаждение, отличающийся тем, что последующее охлаждение проводят пульсирующим газовым потоком, обладающим скоростью от 25 до 30 м/с, частотой колебаний от 830 до 1000 Гц, импульсным воздушным давлением от 8 до 12 кПа и переменным звуковым давлением от 80 до 90 дБ.

2. Способ по п.1, отличающийся тем, что поток газа направляют перпендикулярно направлению нагрузки при эксплуатации изделия.

3. Способ по п.1, отличающийся тем, что охлаждение после аустенизации до температуры образования ферритоцементитной структуры ведут на воздухе.

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| Способ термической обработки изделий | 1980 |

|

SU969753A1 |

| СПОСОБ ЗАКАЛКИ В ИНЕРТНЫХ ГАЗАХ | 1999 |

|

RU2164247C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА И.И.МАКСИМОВА | 1996 |

|

RU2107101C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2374331C1 |

Авторы

Даты

2011-06-27—Публикация

2009-12-02—Подача