4

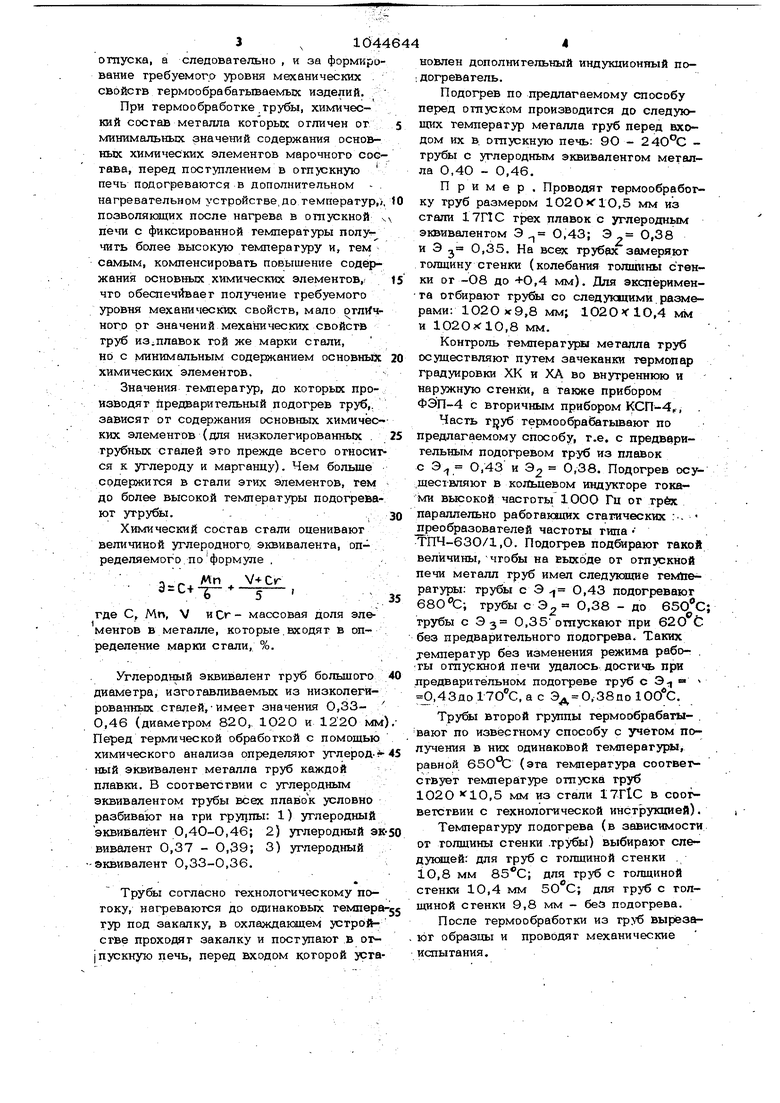

4 О5 4: 4 Изобретение относится к термической обработке изделий, изготовленных из ;, низколегированных конструкционных сталей, в частности электросварных труб большого диаметра. Обеспечение необходимого комплекса механических свойств и точньпс геометрических размеров в термоупрочненных газононефгепроводныхтрубок большого диаметра достигается применением различных схем термической обработки с варьированием режимов закалки и отпуска, примене нием операций правки и калибровки труб. Известен способ термической обработки электросварных труб большого. яиаметр заключающийся в том, что, с целью сокра шения расхода металла и повышения комплекса механических свойств, трубы подвергают термическому упрочнению с нагре ва в газопламенйой проходной печи при их вращагельно-поступателБНом движении с закалкой от 840 - и отпуском 40О - 700°С l J , Указанный способ предусматривает тер мическую обработку электросварных труб большого диаметра из низколегированных горячекатных сталей, марочный химический состав которых имеет значительный разброс, что обуславливает, .например, для стали 17Г1С колебания углеродного эквивалента от 0,37 до О,46 %. Такие колебания химического состава при фиксированных постоянных режимах термоофаботки приводят к существенному разбросу механических свойств материала труб, изготовленных из планок стали с отличаксшмся (в пределах марочного) хиКГИческим составом. Невозможность корректировки режимов термообработки труб, изготовленный из одной марки стали,, но с колебаниями химического состава при массовом поточном производстве термоупрочненных труб безуменьшения производительности процесса является недостатком указанного способа, Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ нагрева труб, включающий предварительный подогрев iкаждой из ,.труб в процессе непрерывного движения в соответствии с температурой и толщиной каждой из труб таким образом, чтобы в конце процесса трубы имели одинаковую темпер атуру и равномерный нагрев после предварительного подогрева, при котором трубы последовательно проходят участок нагрева с одинаковой скоростью перемещения так, чтобы на стадии нагрева одновременно нагре вались, по крайней мере, части длин движущихся последовательно труб С2 . Известный способ обеспечивает получение однородного уровня свойств -по телу трубы и достаточно высокую точность их геометрических размеров. Однако этот способ также не устраняет разброс механических свойств материала труб, так как термообработка с . одинакового нагрева даже дэух последовательно движущихся труб с отличающимся (в пределах марочного) химическим составом неизбежно приводит к получению различных механических свойств, уровень различия которых зависит от разницы по химическому: составу. Цель изобретения - стабилизация значений механических свойств материала труб при колебании химических элементов в пределах марочного состава. Поставленная цель достигается тем, что согласно способу термической обработки труб, преимущественно большого диаметра, включающему закалку и отпуск с предварительным подогревом до заданной температуры, предварительный подогрев до заданной температуры ведут в зависиiмости от углеродного эквивалента метал- ла груб. Предварительный подогрев труб с углеродным эквивалентом 0,37 - О,39 ведут до 90 - .. Предварительный подогрев труб с углеродным эквивалентом 0,40 - 0,46 ведут до 170 - . При поточной термической обработке труб большого диаметра нагрев под закалку производят под одному режиму независимо от конкретного химического состава плавки термообрабатываемой трубы, так как колебания химического состава в пределах марочного хотя и влияют на зака-. ливаемость и прокаливаемоеть стали, однако окончательный уровень механических свойств термоупрочненного изделия целесообразно формировать в процессе отпуска. Изобретение направлено на обеспечение термообрабатьюаемым трубам из одной марки стали стабильного уровня механических свойств на стадии только одной технологической операции - в процессе отпуска. Для этого нагрев труб под . проводят -в печи, режим нагрева которой назначается постоянным в зависимости от геометрических размеров из- . делия и химического состава стали, соответствующего нижним значениям содержаукя основных химических элементов, отретственных за формирование структур, отпуска, а следовательно , и за формиро вание требуемого уровня механических . свойств термообрабатьгоаемых изделий. При термообработке .трубы, химический состав металла которых отличен от минимальных значений содержания основных химических элементов марочного сос тава, перед поступлением в отпускную печь подогреваются в дополнительном нагревательном устройстве,до температур, позволяющих после нагрева в отпускной печи с фиксированной температуры полу чить более высокую температуру и, тем самым, компенсировать повышение содержания основных химических элементов,; что обеспечивает получение требуемого уровня механических свойств, мало отл чного от значений механических свойств труб из плавок той же марки стали, но с минимальным содержанием основных химических элементов. Значения температур, до которых производят предварительный подогрев труб,, зависят от содержания основных химических элементов (для низколегированных . трубных сталей это прежде всего относит ся к углероду и марганцу). Чем больше содержится в стали этих элементов, тем до более высокой температуры подогревают утрубы. Химический состав стали оценивают величиной углеродного, эквивалента, определяемого поформуле . 3 , где С, Мп, V и Сг - массовая доля элементов в металле, которые, входя т в определение марки стали, %. Углеродный эквивалент труб большого диаметра, изготавливаемых из низколегированных сталей,-имеет значения 0,330,46 (диаметром 820,, 1О20 и 1220 мм Пepeд термической обработкой с помощью химического анализа определяют углеродный эквивалент металла труб каждой плавки. В соответствии с углеродным эквивалентом трубы всех плавок условно разбивают на три группы: 1) углеродный эквивалент 0,40-0,46; 2) углеродный э вивалент 0,37 - 0,39; 3) углеродный -эквивалент 0,33-0,36. Трубы согласно технологическому потоку, нагреваются до одинаковых темпер тур под закалку, в охлаждающем ycTpofrстве проходят закалку и поступают в отjnycKHyio печь, перед входом которой уста новлен дополнительный индукционный подогреватель. Подогрев по предлагаемому способу перед отпуском производится до следуки щих температур металла труб перед входом их в. отпускную печь: 9О - 240°С трубы с углеродным эквивалентом металла 0,40 - 0,46. Пример. Проводят термообработку труб размером 1О2ОХ1О,5 мм из стали 17ПС трех плавок с углеродньпл эквивалентом Э 0,43; Э 0,38 и Э 2 0,35. На всех трубах замеряют толщину стенки (колебания толитны стенки от -08 до +О,4 мм). Для эксперимента отбирают трубы со следукщими размерами: 102О к 9,8 мм; 1020flO,4MM и 1020x10,8 мм. Контроль температуры металла труб осуществляют путем зачеканки термопар градуировки ХК и ХА во внутреннюю и наружную стенки, а также прибором ФЭП-4 с вторичным прибором КСП-4,, . Часть Tijy6 термообрабатьшают по предлагаемому способу, т.е. с предварительным подогревом груб из плавок с Э О,43 и Э2 0,38. Подогрев осу,щесгвляют в KOJtbnsBoM индукторе токами высокой частотьГЮОО Гц от трёх. параллельно работающих статических :. Jтpeoбpaзoвaтeлeй частоты типа ТПЧ-630/1,0. Подогрев подбирают такой величины, чтобы на выходе от отпускной печи металл труб имел Следукяцие темйературы: трубы с Э , 0,43 подогревают 680 С; трубы с Э2 0,38 - до трубы с Э 3 0,35 огаускают при 62О С без предварительного подогрева. Таких д-емператур без изменения режима работы отпускной печи удалось достичь при предварительном подогреве труб с Э « 0,43до ITOC, а с ЭА 0,38по . -....-. ,... Трубы второй группы термообрабаты- . вают по известному способу с учетом получения в них одинаковой температуры, равной 650°С (эта температура соотвегствует температуре отпуска труб 102О ,5 мм из стали 17Г1С в соответствии с технологической инструкцией). Температуру подогрева (в зависимости от толщины стенки .трубы) выбирают следующей: для труб с толщиной стенки . iO,8 мм для труб с толщиной стенки 10,4 мм для труб с толщиной стенки 9,8 мм - без подогрева. После термообработки из вырезают образцы и проводят механические испытания.

Предпагае

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства труб большого диаметра | 1985 |

|

SU1280033A1 |

| Способ производства высокопрочных сварных труб большого диаметра | 1990 |

|

SU1729650A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2082768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ | 1997 |

|

RU2119841C1 |

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ, преимущественно ;бопыиого диаметра, включающий закал. |су к отпуск с предварительным подогревом до заданной температуры, о т л и ;ч а ю щ и и с я тем, что, с целью/ i стабилизации значений механических свойств материала труб при колебании химических элементов в пределах марочного состава, предварительный подогрев до заданной температуры ведут в зависимо- ; сти от углеродного эквивалента |металпа груб..; 2.Способ до п. 1, о тли ч а ю щ .с я тем, что предварительный по; догрев труб с углеродным эквивалентом О,37 - 0,39 ведут до 9О - 140°С. 3.Способ по п. 1, от л и ч а ю щи йен тем, что предварительный па, догрев труб с углеродным эквивалентом 0,40 - 0,46 ведут до 170 - .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патенг США № 4147569, |кп; С 21D 9/14, 1979 | |||

Авторы

Даты

1983-09-30—Публикация

1981-11-19—Подача