Изобретение относится к обработке металлов давлением, в частности к производству высокопрочных спиральношовных труб большого диаметра.

Известен способ производства высокопрочных труб большого диаметра. Он включает формовку заготовки, сварку, экспандирование и термическое упрочнение труб. При этом формовку заготовки осуществляют до получения труб с периметром меньше номинального на величину его прироста в результате термического упрочнения труб.

Недостатком данного способа является отсутствие возможности регулировки точности по концам изготовляемых труб в зависимости от химического состава стали и технологических факторов.

Изветно. что даже в пределах одной марки стали из-за допусков по химическому

составу углеродный эквивалент, который рассчитывается по формуле

Мп 6

Qj + Ni 15

С г + Mo + Ј( V + Ti + 1Mb )

сэ с +

+

+

где С, Мп, Сг и другие - массовые доли соответствующих элементов в металле одной плавки, входящих в обозначение марки стали, колеблется в большом интервале значений (0,32-0,46). Так как химический состав стали ответственен за прокаливаемость стали, то величина приращения колеблется также в большом интервале.значений. Кроме химического состава, на величину приращения влияют технологические факторы, такие как скорость охлаждения, вид охлаждения (одностороннее или двустороннее), температурный режим ЗЗКЁЛКИ и отпуска, вид наХ|

ю ю о ел о

грева (участками или по всей длине), температура охлаждающей среды и др.

При этом даже если полностью соблюдены все технологические параметры, за счет установленного технологической инструкцией допустимого диапазона их колебаний, разброса химического состава и других характеристик во всем диапазоне марочного состава при термическом упрочнении в каждый момент времени возможно любое сочетание влияющих на приращения диаметра факторов и, следовательно, любая величина приращения.

Целью изобретения является повышение точности изготовления труб при различ- ных химических составах стали заготовок и температуры термоупрочнения при производстве электросварных труб.

Сущность изобретения заключается в том, что формовку заготовок осуществляют с периметром меньше номинального на величину, определяемую по формуле

Д ,24 (Сэ-0.34)+(10-0.0153 Т0)0.318- 30,24 (Сэ-0.34)5, где ДО - величина прироста диаметра:

Сэ - эквивалент по углероду;

to - температура отпуска.

Способ осуществляют следующим образом.

Рулонная полоса подаётся на линию подготовки кромок к сварке, затем в формовочную клеть стана, где происходит формовка трубы, а затем сварка. Угол формовки выбирают из такого расчета, чтобы диаметр трубы отличался от. номинального на вели- чину ДО, найденную по указанной формуле.

Учитывая затруднения при теоретическом определении прироста прогнозируемой деформации (изменение диаметра). предложена эмпирическая зависимость, которая устанавливает взаимосвязь между приращением диаметра, эквивалентом по углероду и температурой отпуска (т.е. факторами, имеющими наибольшую степень корреляции), а также учитывает суммарное влияние остальных факторов, имеющих меньшую величину корреляции с приращением диаметра.

Формула получена на ЭВМ ЕС 1033 с помощью программы GUBIRA. записанной в библиотеке ВС диска ОРКР с введением алгоритма отсеивания незначительных факторов (уровень достоверности ,01). Корреляционное отношение равно 0.827.

После сварки и резки на мерные длины трубы по транспортному рольгангу подаются на экспандер, а затем на участок термической обработки, или минуя экспандер непосредственно на участок термообработки, где подвергаются нагреву в мнргосекци- онной проходной печи, охлаждению в водяном спрейере. последующему нагреву в отпускной печи и охлаждению в водяном спрейере.

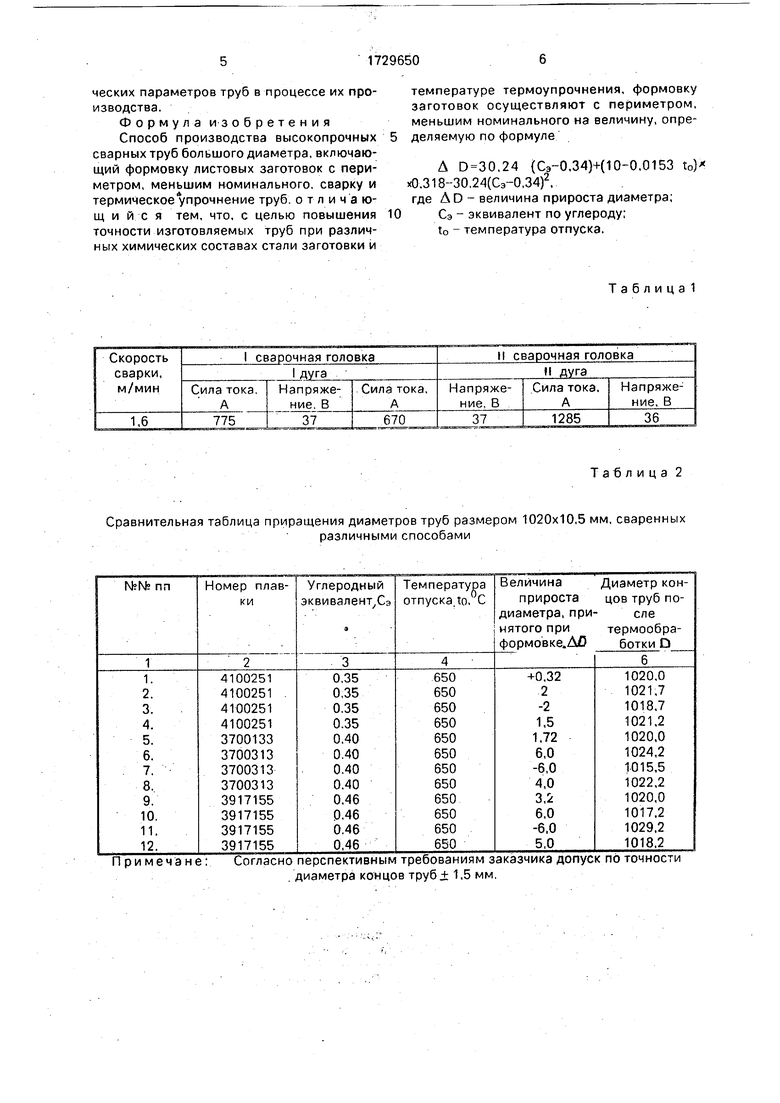

Были проведены сравнительные испы- таноия предложенного и известного способа при производстве спиральношовных труб размером 720x10 мм и 1020x1015 мм из стали марки 17Г1С.

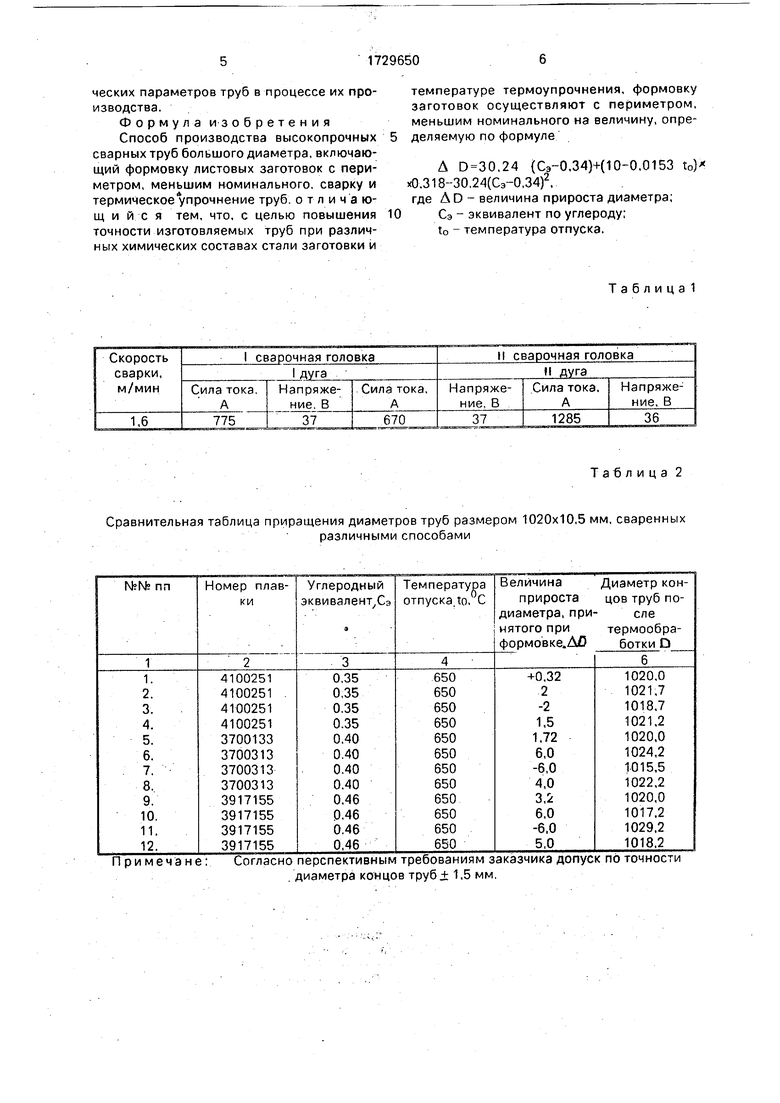

Сварку производили сварочной проволокой Св-0.8 ГА под флюсом АН-60. Режимы сварки представлены в табл.1.

Угол формовки, который определяется диаметром труб ы, изменяли в соответствии с допусками по предлагаемому и известному способам производства труб. Угол формовки рассчитывали по формуле

Sin а. - - 1

ЯОср

где DCp DHap-h;

а - угол формовки:

В - ширина полосы:

Опар наружный диаметр трубы:

h - толщина трубы;

,141596xB1009.5 ° 5133:

а ЗОР541/

В табл.2 приведены результаты замеров диаметра труб, сваренных с различными допусками (ДО), где позиции № 1, 5, 9 - по предложенному способу; позиции № 2, 3, 6, 7,10,11 соответствуют способу с запредельными значениями; позиции № 4, 8, 12 - по известному способу.

Как видно из приведенных данных табл.2, использование найденного соотношения при определении условий формовки с учетом изменения прироста диаметра при термическом упрочнении концов труб по сравнению с известным способом обеспечивает заданнуюточность в широком диапазоне углеродного эквивалента.

. Таким образом, предлагаемый способ обладает широкими технологическими возможностями повышения точности изготовления труб при различных химических составах стали заготовок и температуры термоупрочнения.

Это связано с тем, что изобретение позволяет более точно учесть влияние температуры отпуска, широкий диапазон углеродистого эквивалента всего марочного состава и различные технологические факторы (температура окружающей среды, температура охлаждающей жидкости, скорость охлаждения и др.) на изменение геометрических параметров труб в процессе их производства.

Формула изобретения Способ производства высокопрочных сварных труб большого диаметра, включающий формовку листовых заготовок с периметром, меньшим номинального, сварку и термическое упрочнение труб, отличаю- щ и и с я тем, что, с целью повышения точности изготовляемых труб при различных химических составах стали заготовки и

температуре термоупрочнения, формовку заготовок осуществляют с периметром, меньшим номинального на величину, опре- деляемую по формуле

Д .24 {Сэ-0,34)+(10-0,0153 to)

хО,318-30,24(Сэ-0,34)2. где ДО - величина прироста диаметра; Сэ - эквивалент по углероду; Ь - температура отпуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочных сварных труб большого диаметра | 1987 |

|

SU1518044A2 |

| Способ производства труб большого диаметра | 1985 |

|

SU1280033A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2711698C2 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| НИЗКОЛЕГИРОВАННАЯ, ПРАКТИЧЕСКИ НЕ СОДЕРЖАЩАЯ БОРА СТАЛЬ | 1998 |

|

RU2215813C2 |

Использование: производство высокопрочных спиральношовных сварных труб большого диаметра. Сущность изобретения: рулонная полоса подается на линию подготовки кромок к сварке, затем - в формовочную клеть, где происходит формовка трубы и сварка. Угол формовки выбирают из такого расчета, чтобы диаметр трубы отличался от номинального на величину D, найденную из формулы:О 30,24 (Сэ-0,(10-0,0153 -to) 0.318-30.24 (Сэ-0,34)2, где Сэ - углеродный эквивалент; to - температура отпуска. После сварки и резки на мерные длины трубы по транспортному рольгангу подаются на экспандер, а затем - на участок термической обработки. 2 табл,

Сравнительная таблица приращения диаметров труб размером 1020x10,5 мм, сваренных

различными способами

Т а б л и ц а 1

Таблица 2

| Способ производства высокопрочных сварных труб большого диаметра | 1973 |

|

SU503609A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1990-02-16—Подача