Изобретение относится к термической обработке изделий, изготовленных из низколегированной конструкционной сталиi в частности электросварных труб большого диаметра.

Целью изобретения является стабилизация диаметра труб и механических свойств металла.

Способ осуществляется следующим образом.

На станах производится формовка трубной заготовки независимо от химического состава металла„ При этом формовку осуществляют до получения труб с периметром меньше номинального на величину его прироста в результате термического упрочнения труб из стали, химический состав ко- торой соответствует средним значения содержания основных легирующих эле ментов. Перед термоупрочнением для каждой плавки определяется химический состав и подсчитывается по известной формуле углеродный эквивалент, по величине которого трубы каждой плавки условно относят к одной из трех групп. После сварки независимо от химического состава стали трубы подвергают нагреву под закалку по одному технологическому режиму. Зная порядок задачи труб, осуществляют регулирование удельного расхода воды в струйном охлаждающем устройстве в зависимости от химического состава металла труб так, чтобы обеспечивалось соотношение закалочных структур к структурно- свободному ферриту как 70-90% к 30-10%. При этом для труб с Э 0,33- 0,36% удельный расход воды устанавливают 9,5-10,5 м /т, для труб с Э 0,37-0,39% удельный расход воды устанавливают 8-9 м /т и для труб с Э 0,40-0,46% удельный расход воды устанавливают 6,5-7,5 . Далее .трубы следуют по обычному технологическому потоку.

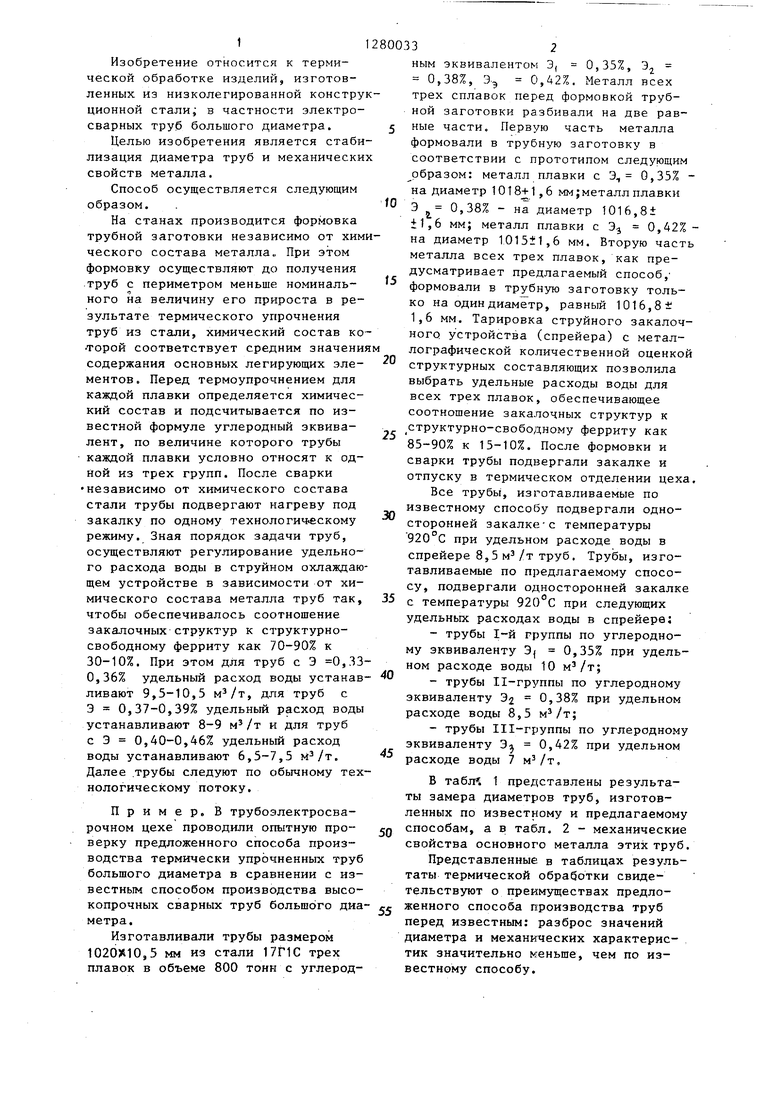

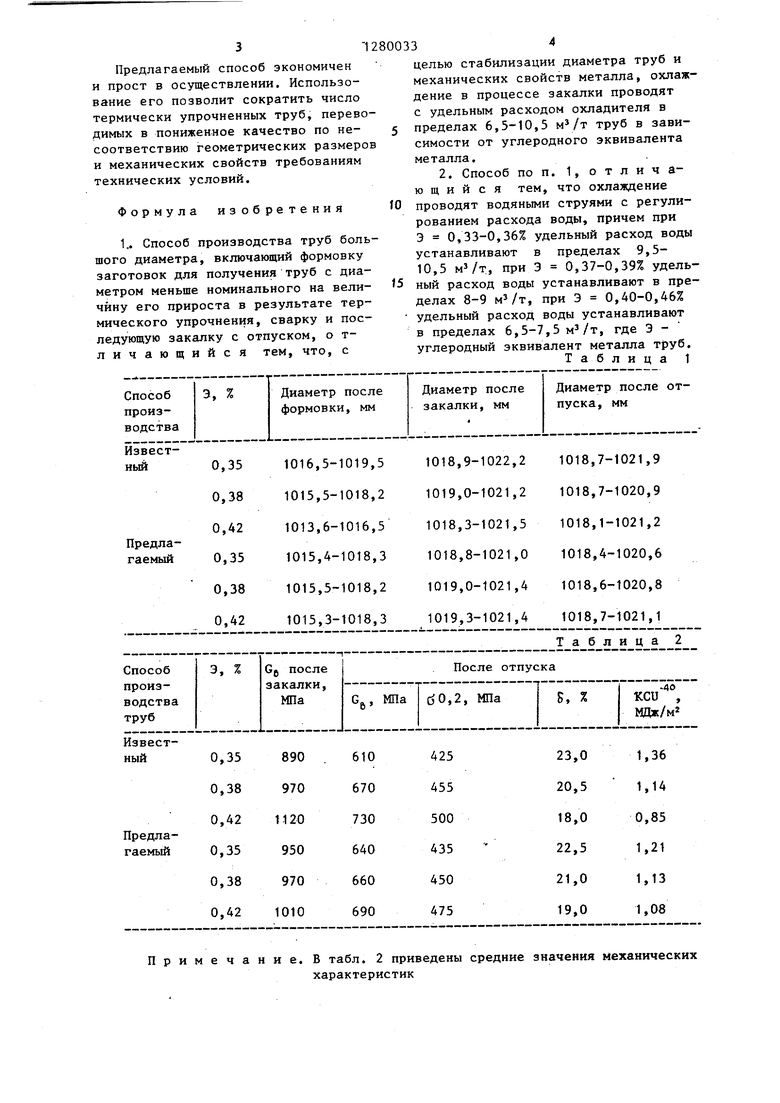

Пример, В трубоэлектросва- рочном цехе проводили опытную проверку предложенного способа производства термически упрочненных труб большого диаметра в сравнении с изВ табм 1 представлены результаты замера диаметров труб, изготовленных по известному и предлагаемом Q способам, а в табл. 2 - механически свойства основного металла этих труб Представленные в таблицах резуль таты термической обработки свидетельствуют о преимуществах предловестным способом производства высокопрочных сварных труб большого диа- „женного способа производства труб метра.перед известным: разброс значений

Изготавливали трубы размеромдиаметра и механических характерис1020X10,5 мм из стали 17Г1С трехтик значительно меньше, чем по изплавок в объеме 800 тонн с углерод-вестному способу.

20

25

2

10

15

800332

ным эквивалентом Э, 0,35%, 0,38%, 0,427о. Металл всех трех сплавок перед формовкой трубной заготовки разбивали на две равные части. Первую часть металла формовали в трубную заготовку в соответствии с прототипом следующим образом: металл плавки с Э, 0,35% - на диаметр 1018+ 1,6 мм;металл плавки Э 0,38% - на диаметр 1016,8± i1,6 мм; металл плавки с Э 0,42%- на диаметр 1015±1,6 мм. Вторую часть металла всех трех плавок, как предусматривает предлагаемый способ, формовали в трубную заготовку только на один диаметр, равный 1016,8± 1,6 мм. Тарировка струйного закалочного Устройства (спрейера) с металлографической количественной оценкой структурных составляющих позволила выбрать удельные расходы воды для всех трех плавок, обеспечивающее соотношение закалочных структур к структурно-свободному ферриту как 85-90% к 15-10%. После формовки и сварки трубы подвергали закалке и отпуску в термическом отделении цеха.

Все трубы, изготавливаемые по известному способу подвергали односторонней закалке С температуры 920 С при удельном расходе воды в спрейере 8,5 труб. Трубы, изготавливаемые по предлагаемому спосо- су, подвергали односторонней закалке с температуры 920 с при следующих удельньк расходах воды в спрейере;

- трубы 1-й гр)уппы по углеродно30

35

му эквиваленту Э( 0,35% при удельном расходе воды 10

-трубы 11-группы по углеродному эквиваленту Э 0,38% при удельном расходе воды 8,5 м /т;

-трубы Ill-группы по углеродному эквиваленту Э 0,42% при удельном расходе воды 7 ,

В табм 1 представлены результаты замера диаметров труб, изготовленных по известному и предлагаемому способам, а в табл. 2 - механические свойства основного металла этих труб. Представленные в таблицах результаты термической обработки свидетельствуют о преимуществах предложенного способа производства труб перед известным: разброс значений

3 12800334

Предлагаемый способ экономичен целью стабилизации диаметра труб и

и прост в осуществлении, Использо-механических свойств металла, охлажвание его позволит сократить числодение в процессе закалки проводят

термически упрочненных труб, перево-с удельным расходом охладителя в

димых в пониженное качество по не-5 пределах 6,5-10,5 труб в зави- соответствию геометрических размеров и механических свойств требованиям технических условий.

Формула изобретения

симости от углеродного эквивалента металла.

2. Способ по п. 1, отличающийся тем, что охлаждение 10 проводят водяными струями с регулированием расхода воды, причем при

1.. Способ производства труб боль- Э 0,33-0,36% удельный расход воды шого диаметра, включающий формовку устанавливают в пределах 9,5- заготовок для получения труб с диа- 10,5 , при Э 0,37-0,39% удель- метром меньше номинального на вели- 5 ный расход воды устанавливают в пре- чйну его прироста в результате тер- делах 8-9 м /т, при Э 0,40-0,46% мического упрочнения, сварку и пос- удельный расход воды устанавливают ледующую закалку с отпуском, от- в пределах 6,5-7,5 м /т, где Э - личающийся тем, что, с углеродный эквивалент металла труб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочных сварных труб большого диаметра | 1987 |

|

SU1518044A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2123405C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНБ1Х ТРУБ | 1973 |

|

SU369151A1 |

| Способ производства высокопрочных сварных труб большого диаметра | 1990 |

|

SU1729650A1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| Способ термической обработки труб | 1981 |

|

SU1044644A1 |

| Устройство для термическогоупРОчНЕНия жЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU850706A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| Способ термической обработки сварных труб большого диаметра | 1969 |

|

SU779419A1 |

Изобретение относится к области термической обработки изделий, изготовленных из низколегированных конструкционных сталей, в частности электросварных труб большого диаметра. Цель изобретения - стабилизация диаметра труб и механических свойств металла. Трубные заготовки формуют до получения труб с периметром меньше номинального на величину его прироста в результате термического упрочнения, сваривают, закаливают и отпускают. При закалке охлаждение осуществляют водяными струями с регулированием расхода воды в зависимости от углеродного эквивалента (Э) металла труб. При Э 0,33-0,36% удельный расход воды устанавливают в пределах 9,5-10,5 . При Э 0,37-0,39% удельный расход воды устанавливают в пределах 8-9 . При Э 0,40-0,46% удельный расход воды устанавливают в пределах 6,5- 7,5 . 1 з.п. ф-лы, 2 табл. с (Q W |С сх оо со

| Способ термической обработки труб | 1981 |

|

SU1044644A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства высокопрочных сварных труб большого диаметра | 1973 |

|

SU503609A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-30—Публикация

1985-04-01—Подача