(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мясокостной муки | 1990 |

|

SU1774852A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ МУКИ | 1972 |

|

SU351527A1 |

| Способ производства кормовой добавки из отходов кожевенного производства | 1982 |

|

SU1140740A1 |

| Способ производства сухих животных кормов из отходов мясной промышленности | 1985 |

|

SU1357003A1 |

| Способ приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб | 2016 |

|

RU2641076C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА ДЛЯ ДОМАШНИХ ЖИВОТНЫХ | 1991 |

|

RU2040187C1 |

| Способ получения кормовой муки из кератинсодержащего сырья | 1989 |

|

SU1747001A1 |

| Способ получения кормовой муки (его варианты) | 1979 |

|

SU967453A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМА ИЗ ОТХОДОВ ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ | 1997 |

|

RU2125382C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА И/ИЛИ КОРМОВОЙ ДОБАВКИ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ, ПТИЦ И РЫБ | 2012 |

|

RU2503248C1 |

4i

сл

с

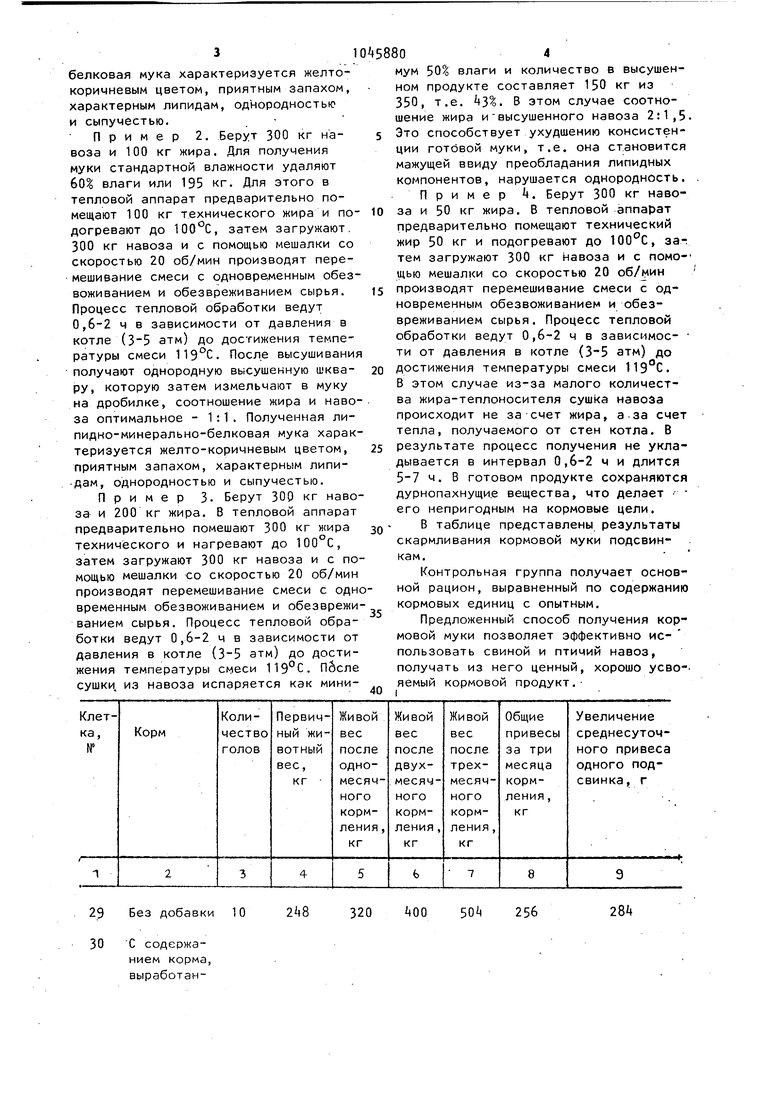

Об Изобретение относится к производству кормэе-ой муки из непищевых отходов, в частности из свинного и птичь1гго навоза, и может быть испол зовано в животноводстве. Известен способ получения кор мовой муки из сырья животного происхождения, включающее тонкое измель1 ение сырья, обработку) его в погонеперегретого жира, обезжиривание шкварь .центрифугированием и высушивание, при этом на сырье в процессе обработки его перегретым жиро .воздействуют механическими ударами, а .центрифугирование ведут при 110160 С. Недостатком данного способа является то, что сырье подвергают предва рительно ТОНКОМУ измельчению и допол нительному обезжириванию сухой шквары при 110-1бО°С в центробежном поле в течение 2 мин, что влечет за собой необходимость дополнительного оборудования.. Кроме того для непрерывного введения процесса, после каждого цикла использования жира как теплоносителя необходимо подогревание до , введение в сырье, при этом количество жира в 2 .раза превышает количество сырья, в результате чего после многократного использования жира ухудшаются его качественные показатели и требуются дополнительные оборудование и энергозатраты. Наиболее близким по технической сущности к изобретению является способ получения кормовой муки из отходов животноводства, включающий обезвреживание отходов нагретым жиром и высушивание Г 2 J. Недостатком известного способа является то, что процесс обезвоживания ведут в две стадии: на первой путем нагрева в потоке перегретого жира, а на второй - путем высушивания обезжиренной массы в потоке горя чего воздуха. Кроме того, способ предусматривае двухстадийное обезжиривание влажной шквары вначале методом отстойного, а затем фильтрационного центрифугирова ния, что влечет за собой использование дополнительного оборудования, а также снижает кормовую ценность получаемого продукта. Цель изобретения - повышение кормовой ценности муки при одновременном упрощении технологии. Указанная цель достигается тем, что согласно способу получения кормовой муки из отходов животноводства обезвреживание отходов осуществляют нагретым до 95-105 0 жиром при перемешивании его с отходами в соотношеНИИ (1-1,5):3, а высушивание его с отходами производят при 105-119 С. Повышение пищевой ценности готового продукта достигается за счет того, что технический животный жир, являясь продуктом высокой биологической ценности, после термической обработки (где служит теплоносителем, способствует сушке и удалению дурнопахнущих веществ из навоза) сырья (навоза) превращается в компонент готовой муки и повышаетего пищевую ценность. Каллорийность полученной липидноминерально-белковой муки достигает ,5 кал и превосходит каллорийность муки, полученной по прототипу, на 1930 кал, т.е. кормовая мука, полученная согласнопредлагаемому способу, содержит две кормовые единицы, что на 0,6 кормовых единиц больше, чем по прототипу. Способ осуществляют следующим образом. В тепловой аппарат помещают технический жир из расчета 1-1,3 вес,ч. жира на 3 вес.ч. навоза. Жир подогревают до,95-105°С, затем загружают навоз и перемешивают. Процесс тепловой обработки длится 0,6-2 ч до достижения температуры смеси 1-19°С. После высушивания получают-однородную шквару, которую затем измельчают в муку на дробилке. Пример 1. Берут 200 кг навоза и 100 кг жира. Для получения муки стандартной влажности - 10 из навоза удаляют 50 влаги или 100 кг. Для этого в тепловой аппарат предварительно помещают 100 кг жира и подогревают до , затем загружают 200 кг навоза и с помощью мешалки со скоростью 20 об/мин производят перемешивание смеси с одновременным обезвоживанием и обезвреживанием сырья. Процесс тепловой обработки ведут 0,6-2 ч в зависимости от-давления в котле (3-5 атм) до достижения температуры смеси 119°С. После высушивания получают однородную высушенную шквару, которую затем измельчают в муку на дробилке, соотношение жира и навоза j.1 . Полученная липидио-минеральнобелковая мука характеризуется желтокоричневым цветом, приятным запахом, характерным липидам, однородностью и сыпучестью. Пример 2, Берут 300 кг навоза и 100 кг жира. Для получения муки стандартной влажности удаляют 60 влаги или 195 кг. Для этого в тепловой аппарат предварительно помещают 100 кг технического жира и подогревают до 100°С, затем загружают. 300 кг навоза и с помощью мешалки со скоростью 20 об/мин производят перемешивание смеси с одновременным обезвоживанием и обезвреживанием сырья. Процесс тепловой обработки ведут 0,6-2 ч в зависимости от давления в котле (3-5 атм) до достижения температуры смеси 119°С. После высушивания получают однородную высушенную шквару, которую затем измельчают в муку на дробилке, соотношение жира и наво за оптимальное -1:1. Полученная липидно-минерально-белковая мука харак теризуется желто-коричневым цветом, приятным запахом, характерным липидам, однородностью и сыпучестью. Пример 3. Берут 300 кг наво за и 200 кг жира. В тепловой аппарат предварительно помешают 300 кг жира технического и нагревают до 100 С, затем загружают 300 кг навоза и с по мощью мешалки со скоростью 20 об/мин производят перемешивание смеси с одн временным обезвоживанием и обезврежи ванием сырья. Процесс тепловой обработки ведут 0,6-2 ч в зависимости от давления в котле (3-5 атм) до достижения температуры смеси 119°С. Пбсле сушки, из навоза испаряется как мини2i 8

Без добавки 10

С содержанием корма, выработан2Bk

kQQ 256 мум 50 влаги и количество в высушенном продукте составляет 150 кг из 350, т.е. k}%. В этом случае соотношение жира ивысушенного навоза 2:1,5. Это способствует ухудшению консистенции готовой муки, т.е. она становится мажущей ввиду преобладания липидных компонентов, нарушается однородность. Пример . Берут 300 кг навоза и 50 кг жира. В тепловой аппарат предварительно помещают технический жир 50 кг и подогревают до 100°С, за-: тем загружают 300 кг навоза и с помощью мешалки со скоростью 20 об/мин производят перемешивание смеси с одновременным обезвоживанием и обезвреживанием сырья. Процесс тепловой обработки ведут 0,6-2 ч в зависимое- ти от давления в котле (3-5 атм) до достижения температуры смеси 119°С. В этом случае из-за малого количества жира-теплоносителя сушка навоза происходит не за счет жира, а-за счет тепла, получаемого от стен котла. В результате процесс получения не укладывается в интервал 0,6-2 ч и длится 5-7 ч. В готовом продукте сохраняются дурнопахнущие вещества, что делает - его непригодным на кормовые цели, В таблице представлены результаты скармливания кормовой муки подсвинкам. Контрольная группа получает основной рацион, выравненный по содержанию кормовых единиц с опытным. Предложенный способ получения кормовой муки позволяет эффективно использовать свиной и птичий навоз, получать из него ценный, хорошо усво-. яемый кормовой продукт.него из навоза,%:

2k7

15 10 250 25 10

Продолжение таблицу

562

350

2Q

315

kk 590 397

Авторы

Даты

1983-10-07—Публикация

1981-06-05—Подача