4

Изобретение относится к кормопроизводству и может быть использовано для получения бе;;ковых добавок в корм животным на предприятиях по переработке отходов кожевенного производства.

Известен способ получения кормовой муки из отходов кожевенного производства, включающий гидротермическую обработку отходов с последующим высушиванием Cll.

Однако полученный при этом про.дукт отличается невысоким содержанием белковых веществ, что снижает питательную ценность кормовой муки

.Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения корма из отходов кожевенного производства, который предусматривает механическую очистку сырья, промывку, термический гидролиз с последующей обработкой гидролизата серной кислотой до рН 6,06,5, измельчение и высушивание продукта Г 2 .

К недостаткам известного способа следует отнести то, что на нейтрализацию затрачивается большое количество серной кислоты, много питательных веществ теряется с промывными водами в процессе промывки. Полученный при этом продукт не может характеризоваться высокой усвояемостью и биологич,еской ценностью, так как термическая обработка вызывает лишь денатурацию каллогеновых белков и поэтому он представлен, в основном, негидролизуемой част.ю.

Кроме того, в известном способе используют сырье, из которого в промышленности получают такие ценные продукты, как технический и пищевой желатин, мездровый клей и др..

Целью изобретения является повышение качества кормовой добавки путем обогащения ее протеином.

Поставленная цель достигается тем, что согласно способу включающему гидротермическую обработку отходов кожевенного производства в прсутствии стрной кислоты, в качестве отходов кожевенного производства используют гольевую шквару после выплавления клея и желатина, а гидртермическую обработку ведут после смешивания ее с водой в соотношении 1:0,2-0,8 при рН 4-5 и температуре 100-102 С в течение 0,75-1,75 до достижения рН 7-8.

Пример 1, Гольевую шквару после выплавления клея, содержащую влаги 60%, белка 15%, зопы 2%, в варочных котлах смешивают с водой в соотношении 1:0,2, рыбонасосом РВ-150 гидротранспортируют в отдельные варочные котлы емкостью ь м, при перемешивании механическо

мешалкой в смесь частями доб.эвлиюг концентрированЕ1ую серную кислоту до рН среды, равной 4, контролируемой лакмусовой бумагой, а после 5-минутного перемешивания закрывают KpfjujKy варочного котла, включают подачу в котел острого пара и производят гидротермическую обработку сырья при в течение 0,75 ч. Обработку заканчивают при повышении рН гидролизата до 7. Смесь отстаивают в течение 0,75 ч, верхний слой отстоявшегося гидролизата насосом гидротранспортируют через магнитную ловушку в сборник, при nepeNjjeшивании консервируют добавлением хлористого натрия из расчета 0,1% от объема гидролизата и самотоком по трубопроводу подают на барабанные сушилки. Полученный продукт фасуют в мешки по 10-12 кг. Выход кормовой добавки в пересчете на безводное исходное сырье составляет 30%.

Пример 2. Гольевую шквару после выплавления желатина в варочных котлах смешивают с водой в соотношении 1:0,4, рыбонасосом РБ-150 гидротранспортируют в отдельные варочные котлы емкостью.6 м , при перемешивании механической мешалкой в смесь частями добавляют концентрированную серную кислоту до рН смеси 4,5, закрывают крышку варочного котла, включают подачу пара в котел и производят дальнейшую гидротермическую обработку сырья при 101°С в течение 1,2 ч. Обработку заканчивают при повышении рН гидролизата до 7,5. Смесь отстаивают в течение 1,0 ч, верхний слой гидролизата транспортируют через магнитную ловушку в сборник, при перемешивании консервируют добавлением хлорида натрия из расчета 0,3% от объема гидролизата и самотектом по трубопроводу подают на барабанные сушилк Готовую кормовую добавку расфасовывают в мешки по 11 кг. Выход готового продукта в пересчете на безводное исходное сырье составляет 40%.

Пример 3. Гольевую шквару после выплавления желатина в варочных котлах смешивают с водой в соотношении 1:0,6, рыбонасосом PB-J50 гидротранспортируют в отдельные варочные котлы емкостью 6 м , при перемешивании механической мешалкой в смесь частями добавляют концентрированную серную кислоту до рП смеси 5 закрывают крышку варочного котла, включают подачу пара Е котел и проиводят дальнейшую гидротермическую оработку сырья при в течение 1,75 ч.. Обработку заканчивают при повышении рН гидролизата до 8. Смесь отстаивают в 1,5 ч.

нерхмий СЛОГ гидроли9с1та транспортируют через магнитную ловушку в сборник, при перемешивании консервируют добавлением хлорида натрия и расчета 0,5 % от объема гидролизата и самотоком по трубопроводу подают на барабанные сушилки. Готовую кормовую добавку расфасовывают в мешки по 12 кг. Выход готового продукта в пересчете на безводное исходное сырье составляет 45.

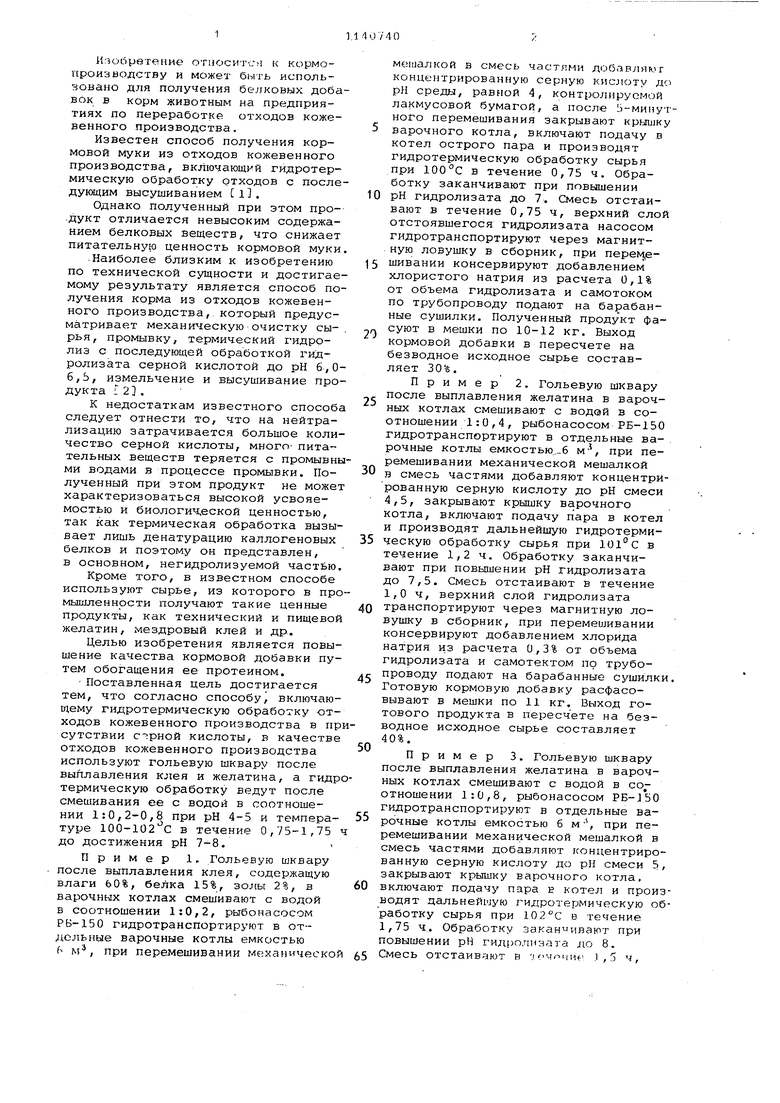

В таблице приведены физико-химические показатели кормовой добавки, полученной по предложенному способу и по известному.

Приведенные в таблице показатели свидетельствуют о том, что предложенный способ позволяет получить кормовую добавку, отличающуюся боПоказатели

Внешний вид

Запах

Водородный показатель 1%-ного раствора

Белок по протеину, % Жир, % Зола, % Влажность,%

Безазотистые экстрактивные вещества и клетчатка

Сухой остаток,%

.Ке БысокоЯ питательной иенностью в сравнении с изнестньм способом. По органолиптическим, физикохимическим показателям готовый продукт соответствует треоованиям ГОСТа 17536-72 на муку кормовую животного происхождения (мясную,кровяную,муку из гидролизованного пера).

Применение предложенного способа позволяет более рационально использовать ресурсы кожевенного производства, повысить питательную ценность и усвояемость корма,вырабатываемого из отходов кожевенного производства, а также будет способствовать охране окружающей среды.

Предлагаемый экономический эффект от внедрения со1,тавит в целом по стране свыше 7 млн.руб. в год.

Кормовая добавка получена по

о4.

предложенному I известному способу J способ

Сухая масса коричневого двета

Очень слабый. Слабый,специспецифический фический

6,4

75,4

3,4

4,2

6,2

10,8

93,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения корма из отходов кожевенного производства | 1986 |

|

SU1517905A1 |

| Способ переработки недубленых отходов кожевенного производства на корм | 1982 |

|

SU1132893A1 |

| Способ переработки коллагенсодержащих хромовых кожевенных отходов | 1984 |

|

SU1234389A1 |

| Способ получения кормовой добавки | 1979 |

|

SU829087A1 |

| Способ получения кормовой добавки из дубленых неокрашенных кожевенных отходов | 1982 |

|

SU1138101A1 |

| Способ раздубливания коллагенсодержащих отходов хромового дубления | 1979 |

|

SU994534A1 |

| Способ раздубливания коллагенсодержащих отходов | 1984 |

|

SU1240789A1 |

| Способ получения белкового гидролизата | 1990 |

|

SU1787010A3 |

| Способ получения корма из отходов кожевенного производства | 1980 |

|

SU971223A1 |

| Способ получения коллагена из кожевенного сырья | 2019 |

|

RU2731984C1 |

СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ ИЗ ОТХОДОВ КОЖЕВЕННОГО ПРОИЗВОДСТВА, включакяций их гидротермическую обработку в присутствии серной кислоты, отличаю-i щ и и с я тем, что, с целью повышения качества когжювой добавки путем обогащения ее протеином, в качестве отходов кожевенного производства используют гольевую шквару после выплавления клея и желатина, а гидротермическую обработку ведут после смешивания ее с водой в соотношении 1:бГ,2-0,8 при рН 4-5 и температуре 100-102°С в течение 0,751,75 ч до достижения рН 7-в.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-23—Публикация

1982-08-05—Подача