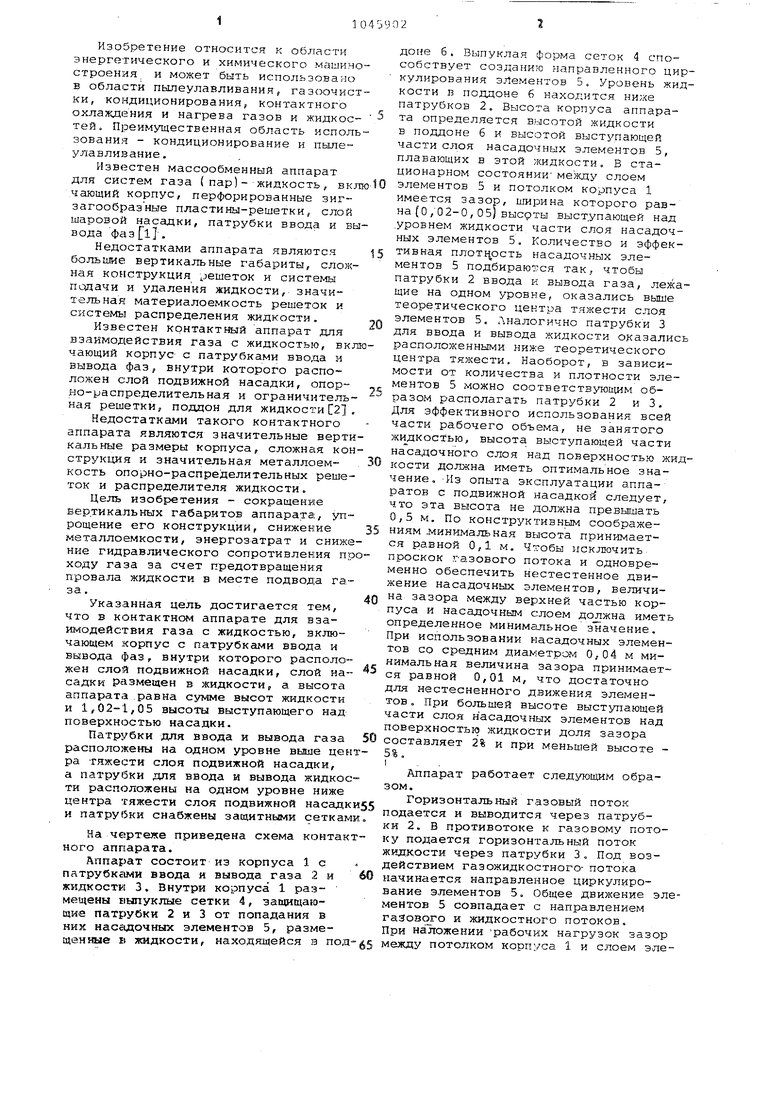

Изобретение относится к области энергетического и химического машино строения и может быть использовано в области пылеулавливания, газоочист ки, кондиционирования контактного охлаждения и нагрева газов и жидкоетейо Преимущественная область исполь зования - кондиционирование и пылеулавливание. Известен массообменный аппарат для систем газа (пар)- жидкость, вкл чающий корпус, перфорированные зигзагообразные пластины-решетки, слой 1 1аровой насадки, патрубки ввода и вы вода фаз fl. Недостатками аппарата являются большие вертикальные габариты, сложная конструкция jemeTOK и системы подачи и удаления жидкости, значительная материалоемкость решеток и системы распределения жидкости. Известен контактный аппарат для взаимодействия газа с жидкостью, вкл чающий корпус с патрубками ввода и вывода фаз, внутри которого расположен слой подвижной насадки, опорно-распределительная и ограничитель ная решетки, поддон для жидкости 2 Недостатками такого контактного аппарата являются значительные верти кальные размеры корпуса, сложная кон струкхдая и значительная металлоемкость опорно-распределительных решеток и распределителя жидкости. Цель изобретения - сокращение вертикальных габаритов аппарата, упрощение его конструкции, снижение металлоемкости, энергозатрат и сниж ние гидравлического сопротивления п ходу газа за счет предотвращения провала жидкости в месте подвода га за. Указанная цель достигается тем, что в контактном аппарате для взаимодействия газа с жидкостью, включающем корпус с патрубками ввода и вывода фаз, внутри которого располо жен слой подвижной насадки, слой на садки размещен в жидкости, а высота аппарата равна сумме высот жидкости и 1,02-1,05 высоты выступающего над поверхностью насадки. Патрубки для ввода и вывода газа расположены на одном уровне вьме це ра тяжести слоя подвижной насадки, а патрубки для ввода и вывода жидко ти расположены на одном уровне ниже центра тяжести слоя подвижной насад и патру(5ки снабжены защитными сетка На чертеже приведена схема конта ного аппарата. Аппарат состоит из корпуса 1с патрубками ввода и вывода газа 2 и жидкости 3. Внутри корпуса 1 размещены выпуклые сетки 4, защищающма патрубки 2 и 3 от попадания в ник нассщочных элементов 5, размещенные в жидкости, находящейся э по доне 6. Выпуклая форма сеток 4 способствует созданию направленного циркулирования элементов 5. Уровень жидкости в поддоне 6 находится ниже патрубков 2. Высота корпуса аппарата определяется высотой жидкости в поддоне 6 к высотой выступающей части слоя насадочных элементов 5, плавающих в этой лсидкости, В стационарном СОСТОЯНИИ между слоем элементов 5 и потолком корпуса 1 имеется зазор, ширина которого равна (О /02-0, 05) высрты выступающей над уровнем жидкости части слоя насадочных элементов 5. Количество и эффективная плот1 ость насадочных элементов 5 подбираются так, чтобы патрубки 2 ввода и вывода газа, лежащие на одном уровне, оказались выше теоретического центра тя;«ести слоя элементов 5. Диалогично патрубки 3 для ввода и вывода жидкости оказались расположенными ниже теоретического центра тяжести. Наоборот, в зависимости от количества и плотности элементов 5 можно соответствующим образом располагать патрубки 2 и 3. Для эффективного использования всей части рабочего объема, не занятого жидкостью, высота выступающей части насадочного слоя над поверхностью жидкости должна иметь оптимальное значение;, -Из опыта эксплуатации аппаратов с подвижной насадкой следует, что эта высота не должна превышать 0,5м. По конструктивнь1м соображениям л инимальная высота принимается равной 0,1 м. Чтобы исключить проскок газового потока и одновременно обеспечить нестестенное движение насадочных элементов, величина зазора между верхней частью корпуса и насадочным слоем иметь определенное минимальное значение. При использовании касадочных элементов со средним диаметром 0,04 м минимальная величина зазора принимается равной 0,01 м, что достаточно для нестесненного движения элементов . При большей высоте выступающей части слоя насадочных элементов над поверхностью жидкости доля зазора составляет 2% и при меньшей высоте 5%, I Аппарат работает следующим образом. Горизонтальный газовый поток подается и выводится через патрубки 2. В противотоке к газовому потоку подается горизонтальный поток жидкости через патрубки 3, Под воздействием газожидкостного- потока начин 1ется направленное циркулирование элементов 5 Общее движение элементов 5 совпадает с направлением газового и жидкостного потоков. При наТтожении рабочих нагрузок зазор между потолком корпуса 1 и слоем элементов 5 устраняется за счет расширения слоя, что приводит к свободному движения элементов 5. При циркулировании все элементы 5 попеременно находятся в газовом потоке и в жидкости. При переходе из жидкости в газовый поток смоченные жидкостью элементы 5 захватывают с собой капли и пленки труёулизированной жидкости. Таким образом осуществляется орошение слоя насадочных элементов 5. При движении элементов 5 в газовом потоке происходит взаимодейс: вие захваченной слоем элементов 5: жидкости с газом. Если процесс протекает с образованием твердых и липких веществ, то при движении элементы 5 самоочищаются, а твердые вещества выпадают в осадок на дно поддона 6, откуда периодически удаляются.

Патрубки для ввода и выводагаза можно выполнять в виде вертикаль ных труб, расположенных коаксиально корпусу, а выходное сечение патрубка подвода газа располагать в выступающей над поверхностью жидкости части плавающего слоя подвижной насадки.

Конструкция контактного аппарата позволит сократить вертикальные габариты в сравнении с колонными аппаратами с подвижной насадкой известных конструкций за счет горизонтального противотока. При этом в одноступенчатом аппарате отсутствуют каплеуловитель, распределитель жидкости, опорно-распределительная и ограничительная решетки, -обтекатель для организации направленного циркулирования насадочных элементов, газораспределительная камера. Высота аппарата определяется высотой поддона и высотой насадочного слоя. Упрощается коН струкция аппарата, так как корпус 1 имеет простую форму, например, плоской призмы, а вьтуклые сетки 4 не несут нагрузки и служат лишь для засшты патрубков 2 и 3 от элементов 5 и для исключения застойных зон при циркулировании элементов 5. За счет снижения вертикальных габаритов и упрощения конструкции аппарата существенно снижается его металлоемкость. в сравнении с анологами это снижение составляет не менее 50%. Аппарат характеризуется низким значением коэффициента вредного перемешивания потоков за счет создания направленной диркуляхщи элементов 5. Не требуется выполнения многоступенчатого аппарата , процесс можно проводить до конца в одной ступени путем увеличения поперечньлх размеров аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Градирня | 1981 |

|

SU1081404A1 |

| Тепло-массообменный аппарат | 1977 |

|

SU722551A1 |

| Скруббер | 1983 |

|

SU1127618A1 |

| Аппарат для проведения тепломассооменных процессов | 1980 |

|

SU980741A1 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| Теплообменник | 1982 |

|

SU1084581A1 |

| УСТАНОВКА РАЗДЕЛЕНИЯ ВОЗДУХА | 1998 |

|

RU2137994C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| Тепломассообменный аппарат | 1981 |

|

SU1005855A1 |

1„ КОНТАКТНЫЙ АППАРАТ для взаимодействия газа с жидкостью, включающий корпус с патрубками ввода и вывода баз, внутри которого расположен слой подвижной насадки, о тл и ч а W и, к и с я тем, что, с целью сокращения вертикальных габаритов аппарата, упрощения его конструкции, снижения металлоемк.ости., энергозатрат и снижения гидравлического сопротивления проходу газа за счет предотвращения провала жидкости в месте подвода газа, слой насадки размещен в жидкости, а высота аппарата равна cyi-iMB высот жидкости, и 1,02-1,05 ВЫСОТЫ выступающего над поверхностью слоя насадки. 2„ Аппарат по п,1, о т л и ч а кзщ и и с я тех, ЧТО патрубки для ввода и вывода газа расположены на одном уровне вьнпе центра тяжести слоя подвижной насадки, а патрубки для ввода и вывода жидкости расположены Ж на..одном уровне ниже центра тяжести слоя подвижной насадки, причем патрубки снабжены защитными сетками. 1Г™ jo frfe ф ly

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Абсорбция газов, М., Химия, 1976, с | |||

| СПОСОБ ПОЛУЧЕНИЯ АЗОПИГМЕНТОВ | 1925 |

|

SU436A1 |

Авторы

Даты

1983-10-07—Публикация

1979-12-04—Подача